一种高速齿轮箱性能测试系统及测试方法与流程

本发明涉及高速齿轮箱性能测试,具体为一种高速齿轮箱性能测试系统及测试方法。

背景技术:

1、目前,高速齿轮箱的性能测试装置多采用传统的负载模拟方法,即通过加装附加质量来模拟负载,这种方法存在一些问题:一是模拟负载的调整比较繁琐,需要不断添加或去除附加质量,难以达到灵活、快速调整的要求;二是制造和安装附加质量的成本较高,且安装效果受限于传统的机械结构。

2、如授权公告号cn110095285b的中国专利公开了一种齿轮箱性能测试装置,包括底座、x向/y向/z向振动支撑板及齿轮箱动力输出轴载荷施加机构;x向、y向、z向振动支撑板由下至上顺序水平设在底座上,x向振动支撑板与底座之间、y向与x向振动支撑板之间、z向振动支撑板上均设有激振器,x向与y向激振力方向相垂直,z向激振力方向为竖直方向;z向振动支撑板上表面用于安装待测齿轮箱,齿轮箱动力输出轴载荷施加机构设在z向振动支撑板上表面并与待测齿轮箱动力输出轴配合使用;齿轮箱动力输出轴载荷施加机构包括轴向负载施加组件、水平径向扭矩施加组件及竖直径向扭矩施加组件,轴向负载施加组件用于模拟动力输出轴接入的负载,水平及竖直径向扭矩施加组件用于模拟动力输出轴承受的扭矩;

3、但是该装置在使用过程中存在一下技术缺陷:

4、1、负载调整繁琐:传统的负载模拟方法需要手动安装和调整附加质量,过程繁琐,耗费时间和人力资源;

5、2、效果受限:传统装置中的附加质量布局不灵活,无法根据实际需求对不同程度的负载进行精确模拟。

技术实现思路

1、针对现有技术的不足,本发明提供了一种高速齿轮箱性能测试系统及测试方法,解决了背景技术中所提及的技术问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种高速齿轮箱性能测试系统,包括底座,所述底座的顶部固定连接有第一支撑座与第二支撑座,所述第一支撑座的顶部设置有高速齿轮箱本体,所述第二支撑座的顶部固定安装有固定板,所述固定板靠近高速齿轮箱本体一侧设置有间歇驱动组件,所述间歇驱动组件的另一侧设置定位板,且定位板固定安装在第二支撑座顶部,所述定位板的另一端设置有测试组件;

3、所述测试组件转动安装在定位板上的转动轴,所述转动轴的靠近固定板一端固定连接有间歇轮与第二转动盘,且间歇轮的四周开设有拨动槽,所述转动轴的另一端固定连接有旋转盘,所述转动轴的外壁套设有牵引轴,且牵引轴固定安装在定位板上,所述旋转盘的表面呈圆周阵列设置有连接件。

4、作为本技术方案的进一步优选,所述高速齿轮箱本体的输出端设置有输出轴,所述输出轴的另一端固定连接有联轴器,所述联轴器的另一端固定连接有花键轴,所述固定板的内侧表面开设有圆槽。

5、作为本技术方案的进一步优选,所述牵引轴的表面开设有往复交替弧形槽。

6、作为本技术方案的进一步优选,所述连接件包括滑动安装在旋转盘上的滑行杆,所述滑行杆靠近高速齿轮箱本体一端通过轴承转动安装有惯性轮、另一端固定连接有固定盘,所述惯性轮的另一端开设有花键槽,且花键槽的规格与花键轴的规格相互适配,所述滑行杆的外壁套设有第一弹簧,且第一弹簧位于固定盘与旋转盘之间,所述固定盘的侧壁固定连接有牵引杆。

7、作为本技术方案的进一步优选,所述牵引杆的一端滑动设置在弧形槽内。

8、作为本技术方案的进一步优选,所述间歇驱动组件包括固定安装固定板外侧端的驱动电机,所述驱动电机的输出端贯穿固定板并固定连接有第一转动盘,所述第一转动盘的表面固定安装有横杆,所述横杆的两端分别固定安装有拨杆与滚动轴。

9、作为本技术方案的进一步优选,所述拨杆的规格与拨动槽的规格相互适配,所述滚动轴的一端滑动安装在圆槽内。

10、本发明还公开了一种高速齿轮箱性能测试系统的测试方法,具体包括以下步骤:

11、步骤一、选择合适的惯性轮:将不同质量、不同直径的惯性轮依次安装到滑行杆上,根据待测高速齿轮箱本体的特性和负载要求,选择合适的惯性轮,以达到所需的负载模拟效果;

12、步骤二、连接惯性轮:将惯性轮与待测高速齿轮箱本体输出轴上的花键轴相连接,可以使用联轴器的连接方式确保两者的连接牢固可靠;

13、步骤三、设置转速:根据模拟的负载要求,设定待测高速齿轮箱本体带动惯性轮的转速,并通过电机驱动系统或其他适当的转速控制装置来调节转速;

14、步骤四、质量和直径调整:根据需要模拟的负载程度,能够通过增加或减小惯性轮的质量和直径来调整负载模拟效果;增加惯性轮的质量或直径可以增加模拟的惯性负载;减小惯性轮的质量或直径则可以减小模拟的负载效应;

15、步骤五、进行测试:启动惯性轮并控制转速,观察和记录待测高速齿轮箱本体在负载模拟下的性能表现,能够测量和记录扭矩、转速、振动等参数,以评估高速齿轮箱本体的可靠性和性能。

16、与现有技术相比具备以下有益效果:

17、通过设置的测试组件,带动滑行杆和惯性轮向高速齿轮箱本体一侧移动,以模拟负载对高速齿轮箱本体的惯性负载效应,同时,它通过滑动、卡合和限位等机制来确保各个部件的正确位置和相互作用,使模拟实验能够稳定进行并产生预期的效果,能够快速准确的验证齿轮箱产品在真实运行工况的可靠性,同时具有结构简单以及制造成本低的特点。

18、通过转动轴和第二转动盘的设置,能够实现旋转盘和连接件的同步转动,从而模拟负载对高速齿轮箱本体的惯性负载效应;牵引轴和牵引杆的设置,能够引导旋转盘和连接件进行滑动,并压缩第一弹簧和第二弹簧,实现负载模拟实验的动态效果;推动块和移动杆的设置,能够带动第二转动盘和限位件进行移动,实现负载模拟实验的间歇性转动;通过选择不同质量和直径的惯性轮,可以实现不同程度的负载模拟,满足不同的实验需求;综上所述,该测试组件的设计具有结构简单、操作方便、负载模拟效果好等优点,适用于对高速齿轮箱本体进行负载模拟实验。

技术特征:

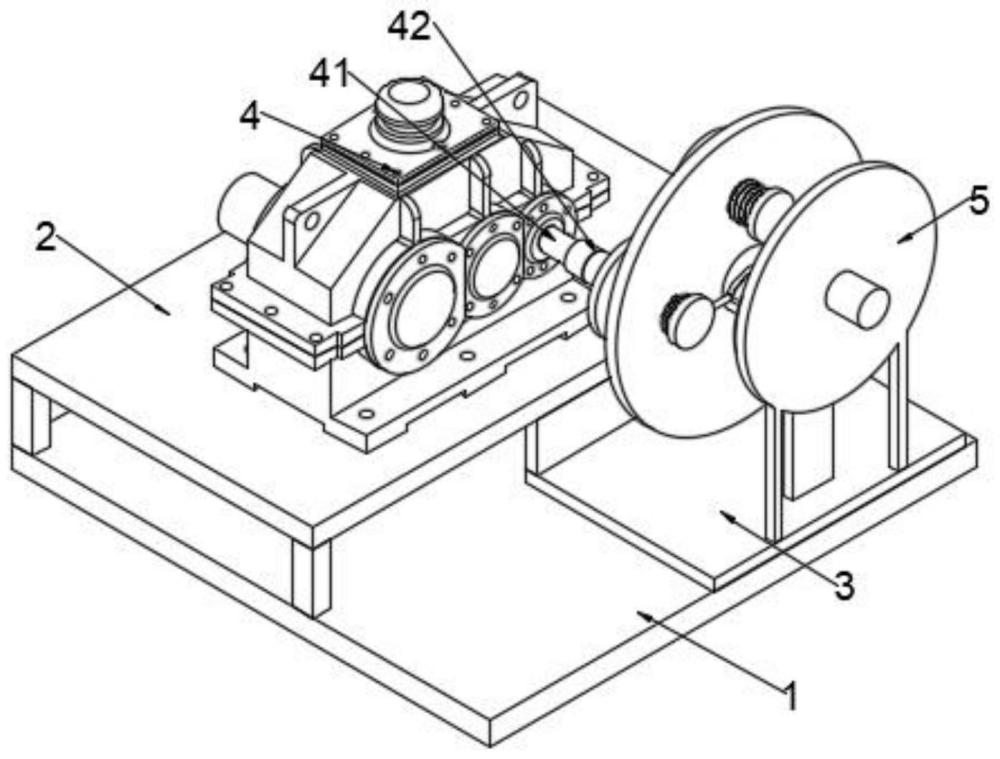

1.一种高速齿轮箱性能测试系统,包括底座(1),其特征在于:所述底座(1)的顶部固定连接有第一支撑座(2)与第二支撑座(3),所述第一支撑座(2)的顶部设置有高速齿轮箱本体(4),所述第二支撑座(3)的顶部固定安装有固定板(5),所述固定板(5)靠近高速齿轮箱本体(4)一侧设置有间歇驱动组件(6),所述间歇驱动组件(6)的另一侧设置定位板(7),且定位板(7)固定安装在第二支撑座(3)顶部,所述定位板(7)的另一端设置有测试组件(8);

2.根据权利要求1所述的一种高速齿轮箱性能测试系统,其特征在于:所述高速齿轮箱本体(4)的输出端设置有输出轴(41),所述输出轴(41)的另一端固定连接有联轴器(42),所述联轴器(42)的另一端固定连接有花键轴(43),所述固定板(5)的内侧表面开设有圆槽(51)。

3.根据权利要求2所述的一种高速齿轮箱性能测试系统,其特征在于:所述牵引轴(85)的表面开设有往复交替弧形槽(851)。

4.根据权利要求3所述的一种高速齿轮箱性能测试系统,其特征在于:所述连接件(87)包括滑动安装在旋转盘(86)上的滑行杆(871),所述滑行杆(871)靠近高速齿轮箱本体(4)一端通过轴承转动安装有惯性轮(873)、另一端固定连接有固定盘(872),所述惯性轮(873)的另一端开设有花键槽(874),且花键槽(874)的规格与花键轴(43)的规格相互适配,所述滑行杆(871)的外壁套设有第一弹簧(875),且第一弹簧(875)位于固定盘(872)与旋转盘(86)之间,所述固定盘(872)的侧壁固定连接有牵引杆(876)。

5.根据权利要求4所述的一种高速齿轮箱性能测试系统,其特征在于:所述牵引杆(876)的一端滑动设置在弧形槽(851)。

6.根据权利要求1所述的一种高速齿轮箱性能测试系统,其特征在于:所述间歇驱动组件(6)包括固定安装固定板(5)外侧端的驱动电机(61),所述驱动电机(61)的输出端贯穿固定板(5)并固定连接有第一转动盘(62),所述第一转动盘(62)的表面固定安装有横杆(63),所述横杆(63)的两端分别固定安装有拨杆(64)与滚动轴(65)。

7.根据权利要求6所述的一种高速齿轮箱性能测试系统,其特征在于:所述拨杆(64)的规格与拨动槽(83)的规格相互适配,所述滚动轴(65)的一端滑动安装在圆槽(51)内。

8.一种高速齿轮箱性能测试系统的测试方法,其基于如权利要求1-7中任一项所述的一种高速齿轮箱性能测试系统实现的测试方法,其特征在于:具体包括以下步骤:

技术总结

本发明公开了一种高速齿轮箱性能测试系统及测试方法,涉及高速齿轮箱性能测试技术领域,包括底座,所述底座的顶部固定连接有第一支撑座与第二支撑座,所述第一支撑座的顶部设置有高速齿轮箱本体,所述第二支撑座的顶部固定安装有固定板,所述固定板靠近高速齿轮箱本体一侧设置有间歇驱动组件,所述间歇驱动组件的另一侧设置定位板,且定位板固定安装在第二支撑座顶部,所述定位板的另一端设置有测试组件。该高速齿轮箱性能测试系统及测试方法,通过设置的测试组件,带动滑行杆和惯性轮向高速齿轮箱本体一侧移动,以模拟负载对高速齿轮箱本体的惯性负载效应,使模拟实验能够稳定进行并产生预期的效果。

技术研发人员:范力,曾湘莲

受保护的技术使用者:昆山美仑工业样机有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!