一种智能横剪线硅钢片片厚检测系统及方法与流程

本发明涉及片厚检测,具体为一种智能横剪线硅钢片片厚检测系统及方法。

背景技术:

1、变压器铁芯作为变压器的核心部分,其质量直接关乎变压器的技术性能和运行安全可靠性;变压器铁芯一般采用若干张硅钢片沿厚度方向依次堆叠形成,而硅钢片叠片工艺一般通过硅钢片叠片装置来完成。

2、目前在利用叠片装置对硅钢片进行叠片时,通常会利用叠片装置上的检测装置对硅钢片的厚度进行检测,但是目前的检测装置在对片厚进行检测时,会存在一定的误差,究其原因,硅钢片的表面会存在杂质,进而会影响到硅钢片的摆放平整性。因此,发明一种智能横剪线硅钢片片厚检测系统及方法。

技术实现思路

1、鉴于上述和/或现有一种智能横剪线硅钢片片厚检测系统及方法中存在的问题,提出了本发明。

2、因此,本发明的目的是提供一种智能横剪线硅钢片片厚检测系统及方法,能够解决上述提出现有的问题。

3、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

4、一种智能横剪线硅钢片片厚检测系统,其包括底板和硅钢片,所述底板的顶部分别设有供料台和叠片台,还包括:

5、用于将供料台上的硅钢片移至叠片台上的转移组件,且转移组件设在底板上;

6、用于对硅钢片的表面进行清理及检测的清理组件,且清理组件设在底板上;

7、用于对硅钢片的厚度进行双重检测的检测组件,且检测组件设在转移组件上。

8、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述转移组件包括:

9、第一无杆气缸,所述第一无杆气缸固定安装在底板的顶部左侧上;

10、第一立板,所述第一立板固定安装在第一无杆气缸上的滑块顶部上;

11、横板,所述横板固定安装在第一立板的顶端上。

12、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述转移组件还包括:

13、螺杆,所述螺杆通过轴承转动连接在横板上;

14、第一伺服电机,所述第一伺服电机固定安装在横板的顶部上,且第一伺服电机的输出轴固定安装螺杆;

15、导向杆,位于螺杆两侧的横板底部固定安装两组导向杆;

16、滑块,所述滑块螺纹连接在螺杆上,且滑块的两端均滑动连接导向杆。

17、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述转移组件还包括:

18、连接杆,所述滑块的底部两端均固定安装连接杆;

19、吸附板,所述吸附板的顶部两端均固定安装连接杆;

20、第一流通槽,所述第一流通槽开设在吸附板中。

21、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述转移组件还包括:

22、真空吸盘,所述吸附板的底端固定安装若干真空吸盘;

23、真空泵,所述真空泵固定安装在吸附板的顶部上,且真空泵的输入端通过管道与第一流通槽相连通;

24、空心管,所述空心管固定安装在吸附板中,且空心管穿过第一流通槽。

25、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述检测组件包括:

26、激光测距传感器,所述激光测距传感器固定安装在横板的底部上,且激光测距传感器的正下方设有空心管;

27、角度传感器,所述角度传感器设在螺杆的端部上。

28、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述清理组件包括:

29、第二无杆气缸,所述第二无杆气缸固定安装在底板的顶部右侧上;

30、第二立板,所述第二立板固定安装在第二无杆气缸上的滑块上;

31、u形板,所述u形板固定安装在第二立板的侧壁上;

32、转轴,所述转轴通过轴承转动连接在u形板上。

33、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述清理组件还包括:

34、位于u形板内腔的第二伺服电机,所述第二伺服电机固定安装在第二立板的侧壁上,且第二伺服电机的输出轴固定安装转轴;

35、方板,所述方板固定安装在转轴的一端上;

36、第二流通槽,所述第二流通槽开设在方板中。

37、作为本发明所述的一种智能横剪线硅钢片片厚检测系统及方法的一种优选方案,其中:所述清理组件还包括:

38、喷头,所述方板的顶端固定安装若干喷头;

39、气泵,所述气泵固定安装在方板的底部上,且气泵的输出端通过管道与第二流通槽相连通;

40、摄像头,所述方板的顶部固定安装若干摄像头。

41、一种智能横剪线硅钢片片厚检测方法,包括具体步骤如下:

42、步骤一:通过机械手将硅钢片置于供料台上;

43、步骤二:通过第二无杆气缸使方板在位于供料台上的硅钢片上方进行往复移动,而在移动的过程中,通过气泵使空气经过第二流通槽和喷头喷在硅钢片的上表面上,以能够对依附在硅钢片上表面的杂质进行清理;

44、步骤三:在对硅钢片的上表面进行清理时,还会通过摄像头对硅钢片的上表面进行检测,以检测上表面是否平整,若是不平整则将其取走,并更换新的硅钢片;

45、步骤四:在清理及检测完毕后,使方板恢复至原位,并再通过第一无杆气缸使吸附板位于供料台的正上方,之后,通过第一伺服电机使螺杆进行旋转,以使吸附板能够进行下降,并与供料台上的硅钢片相接触;

46、步骤五:通过真空泵对第一流通槽中的空气进行抽取,以使硅钢片吸附在吸附板的底部上,之后,使吸附板恢复至原始高度,并再通过第一无杆气缸使吸附板位于叠片台的正上方,而在这移动的过程中,先通过第二伺服电机使转轴带动方板旋转180°,以使喷头和摄像头朝上,待吸附板上的硅钢片经过方板上方时,则会对硅钢片的下表面进行清理及检测;

47、步骤六:在吸附板位于叠片台的正上方时,使吸附板上的硅钢片与叠片台进行接触,在接触后,即可通过激光测距传感器对叠片台上的硅钢片厚度进行检测,另外,在吸附板下降时,还会通过角度传感器对螺杆的旋转圈数进行检测,进而能够对硅钢片厚度进行双重检测;

48、步骤七:待检测完毕后,使硅钢片置于叠片台上,并使吸附板和方板恢复至原始位置以及原始状态。

49、与现有技术相比:

50、1.通过设置清理组件,具有能够实现对硅钢片的表面进行清理及检测的作用,通过对硅钢片的表面进行清理,进而会避免因杂质而影响到硅钢片的叠加厚度,通过对硅钢片的表面进行检测,具有能够对不平整的硅钢片进行去除,进而会提高对硅钢片厚度的检测精确性。

51、2.通过设置检测组件具有能够通过激光测距传感器和角度传感器对硅钢片厚度进行双重检测,进而会进一步提高检测精确性。

技术特征:

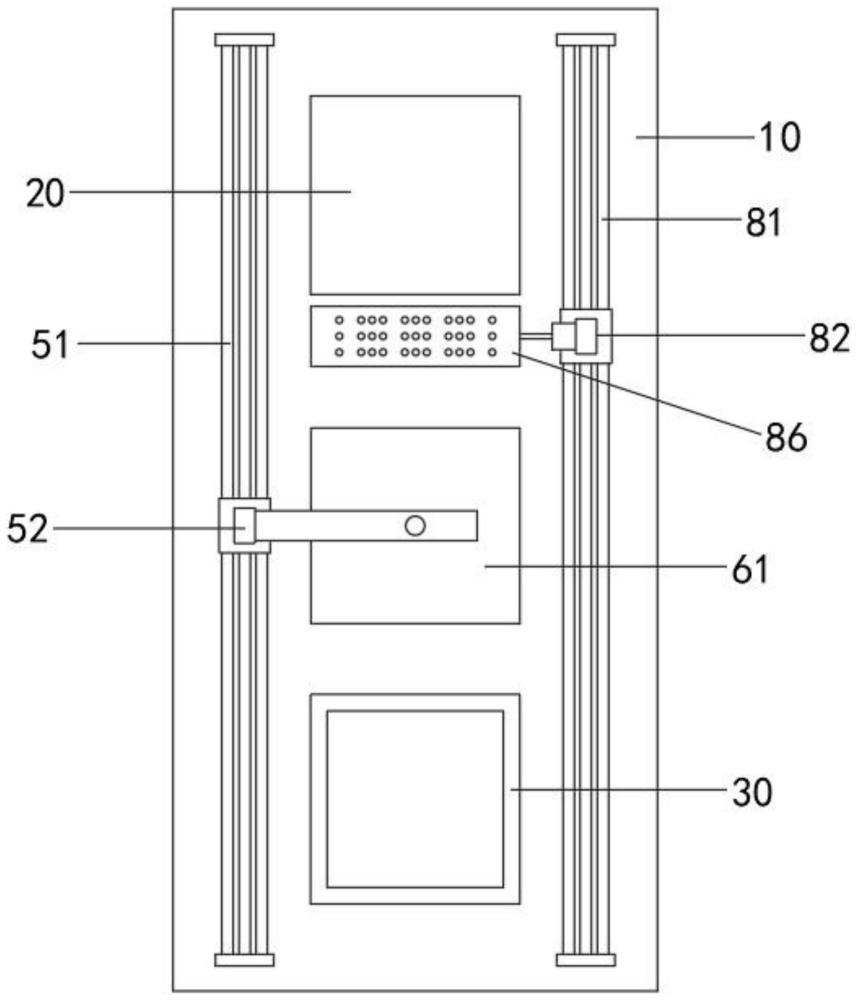

1.一种智能横剪线硅钢片片厚检测系统,包括底板(10)和硅钢片(40),所述底板(10)的顶部分别设有供料台(20)和叠片台(30),其特征在于,还包括:

2.根据权利要求1所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述转移组件包括:

3.根据权利要求2所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述转移组件还包括:

4.根据权利要求3所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述转移组件还包括:

5.根据权利要求4所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述转移组件还包括:

6.根据权利要求5所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述检测组件包括:

7.根据权利要求1所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述清理组件包括:

8.根据权利要求7所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述清理组件还包括:

9.根据权利要求8所述的一种智能横剪线硅钢片片厚检测系统,其特征在于,所述清理组件还包括:

10.一种智能横剪线硅钢片片厚检测方法,其特征在于,包括具体步骤如下:

技术总结

本发明公开的属于片厚检测技术领域,具体为一种智能横剪线硅钢片片厚检测系统及方法,包括底板和硅钢片,所述底板的顶部分别设有供料台和叠片台,还包括:用于将供料台上的硅钢片移至叠片台上的转移组件,且转移组件设在底板上,用于对硅钢片的表面进行清理及检测的清理组件,且清理组件设在底板上,用于对硅钢片的厚度进行双重检测的检测组件,本发明通过设置清理组件,具有能够实现对硅钢片的表面进行清理及检测的作用,通过对硅钢片的表面进行清理,进而会避免因杂质而影响到硅钢片的叠加厚度,通过对硅钢片的表面进行检测,具有能够对不平整的硅钢片进行去除,进而会提高对硅钢片厚度的检测精确性。

技术研发人员:吴洁萍,周丽峰,朱永胜,秦会金

受保护的技术使用者:江阴市恒通电器有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!