热管散热器风机热平衡曲线分析试验台及其应用方法与流程

本发明属于散热器,涉及散热器试验,具体是一种热管散热器风机热平衡曲线分析试验台及其应用方法。

背景技术:

1、随着新能源以及电池产业发展,电子器件的功率等级逐渐提高,热管散热器作为一种优质、高效的散热器逐渐取代传统的铝型材散热器。热管散热器由于其相变制冷的特殊性,在工作一段时间后会进入热平衡,而热平衡的温度受散热风机位置影响,找到最优解即可发挥最好的散热效果。传统热管散热器试验台在试验中,需要采购大批量的结构件同时需要反复的拆卸进行不同位置试验,使得试验效率低、试验成本高、试验需大量人员精力投入。

2、检索到以下相近领域的已公开专利申请。

3、一种svg热管散热器动态特性的测试平台及其应用方法,测试平台包括温控风道、风洞、控制单元和可控稳压源,温控风道内设有测温模块,且温控风道上设有受控热源,风洞的进风口设有可控风机,测试平台能够快速精确模拟突然故障货负载突变的工况,并在控制单元实时获取试验平台内的温度和风量参数;测试平台的应用方法能够模拟svg热管散热器的负载突变,自动获取svg热管散热器动态特性的各种曲线,包括单受控热源升温试验的第一试验温度t1的时间变化曲线,单受控风机加速试验的第一转速v1的时间变化曲线,受控热源、受控风机联动试验的试验实测电压u2以及第二转速v2两者的时间变化曲线,以快速确定被测试热管散热器的动态特性优劣。

4、对比可知,该技术的测试是通过模拟控制多种工况加大或减小负载,调节受控热源及风机的风力大小,测试散热器本身的性能,判断热管的优劣,测试系统的位置不能调节,不能解决本专利申请的技术问题。

技术实现思路

1、为了克服现技术的不足,本申请提出一种能自动调节流量的水冷方法及水冷系统。

2、本发明解决其技术问题是采取以下技术方案实现的:

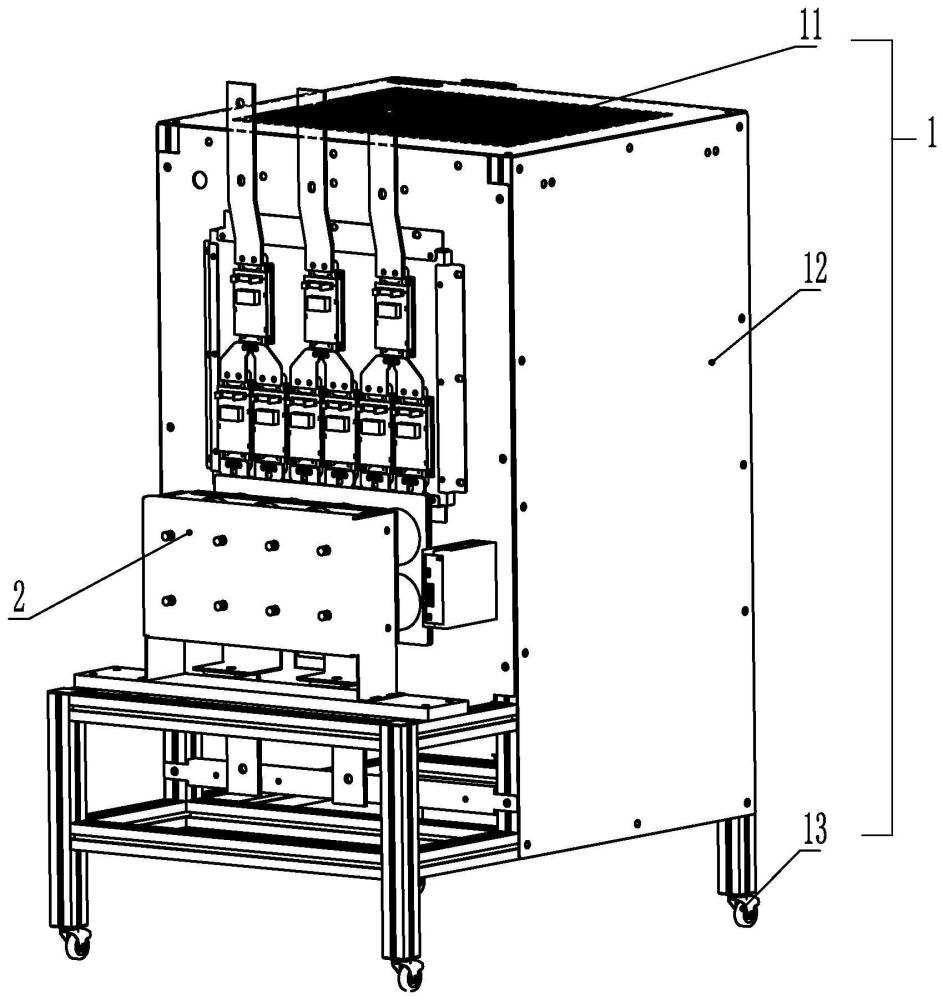

3、一种热管散热器风机热平衡曲线分析试验台,包括试验台框架、自调轨道系统以及风机系统,在试验台框架内设置有上下贯通的风道,在风道中部限位支撑待检测的功率单元,在风道上部安装自调轨道系统,自调轨道系统包括轨道调节组件和轨道控制模块,轨道调节组件上安装风机系统,轨道调节组件通过数据线电连接轨道控制模块,通过轨道控制模块设置程序调节风机系统在风道内的位置。

4、进一步的,所述轨道调节组件包括安装板、平移机构以及升降机构,安装板为水平设置的平板结构,安装板上设置有多个风机安装槽,用于安装风机系统;安装板的两侧分别连接平移机构,平移机构均连接升降机构,升降机构安装在试验台框架的内壁上。

5、进一步的,所述平移机构包括平移托架、平移丝杠以及平移电机,安装板的纵向两侧分别固装有平移托架,平移托架上部均设置有一横向的内螺纹孔,并通过内螺纹孔啮合安装平移丝杠,该两侧的平移丝杠的两端分别转动安装在升降托架上,平移丝杠的一端驱动连接有一平移电机;

6、所述升降机构包括升降托架、升降丝杠以及升降电机,升降托架的两端均设置有一竖直的内螺纹孔,并啮合安装有一升降丝杠,升降丝杠的两端分别转动安装在固定支架内,固定支架固装在试验台框架的内壁上,升降丝杠的一端驱动连接有一升降电机。

7、进一步的,所述试验台框架底部安装有多个万向轮;试验台框架顶部的风道出口设置有栅网。

8、进一步的,所述试验台框架上安装有进出线母排。

9、一种热管散热器风机热平衡曲线分析试验系统,本系统应用于上述任一试验台,包括轨道控制模块、温度测量模块、温度分析与记录模块、显示模块,

10、轨道控制模块,通过线路分别连接升降电机以及平移电机,用于调节散热风机的位置;

11、温度测量模块,安装在功率单元的热管散热器上,用于检测热管散热器的温度,并且将温度数据传送给温度分析与记录模块;

12、温度分析与记录模块,用于设置试验位置信息,用于记录每个试验位置对应的热平衡温度,用于发送信号将自调轨道系统移动至下一个位置,还用于输出试验结果;

13、显示模块,用于显示温度分析与记录模块输出的结果信息,结果信息包括风机系统位置、该位置热平衡温度的一一对应表格。

14、进一步的,还包括电源控制模块,电源控制模块用于热管散热器试验台试验结束后自动断电。

15、一种热管散热器风机热平衡曲线分析试验方法,应用于上述任一的试验台,具体步骤如下:

16、s1将功率单元安装在试验台框架上,并将功率单元的热管散热器的散热端置于风道内;

17、s2通过轨道控制模块设置风机系统中散热风机的位置参数;

18、s3设置完成后接好进出线电缆,通电将装置运行到额定功率,温度分析与记录模块检测到温度测量模块反馈的数值达到热平衡时,温度记录系统记录下初始位置对应的第一温度并反馈信号到自调轨道模块;

19、s4轨道控制模块根据程序将风机系统移动到下一个指定位置,得到第二个热平衡的温度数据,得到第二位置及其对应的第二温度;

20、s5重复上一步骤,依次记录所有的指定位置热平衡的温度;

21、s6生成试验结果,输出风机系统位置、该位置热平衡温度的一一对应表格。

22、进一步的,所述s2中的散热风机位置参数为:初始位置和试验过程中的期望位置,或,初始位置和试验过程中的期望位置区间与步进数。

23、进一步的,生成试验结果,输出风机系统位置、该位置热平衡温度的一一对应表格完成后,自动关闭电源。

24、本发明的优点和积极效果是:

25、1、根据本方案设计出的试验台能高效试验、记录并分析不同热管散热器在不同风机型号、不同风机安装位置下的热管热平衡的温度,找出最优的结构方案,可以高效分析出一种功率单元组合的最优结构布局,可以立即投入项目使用。

26、2、本发明方法试验过程均为自动化,无需长期人工查看,试验结束后自动断电,保证用电安全。

27、3、本发明方法提供两种试验方案,兼顾使用者有无热管散热器使用经验的不同情况,同时可以通过积累热管散热器散热区间分析经验,逐步可以改为预设位置点的方式进行试验。

28、4、本发明装置功能区分显著,各组件互换性高,配有工装车,拆卸方便,同时单个试验台即可模拟多种单元与多种风机组合的使用工况。

29、5、本发明方法使得试验过程中免去人工反复拆卸、更换风机位置、各种结构件采购的过程,大大提高工作效率,减少开支。

技术特征:

1.一种热管散热器风机热平衡曲线分析试验台,其特征在于:包括试验台框架、自调轨道系统以及风机系统,在试验台框架内设置有上下贯通的风道,在风道中部限位支撑待检测的功率单元,在风道上部安装自调轨道系统,自调轨道系统包括轨道调节组件和轨道控制模块,轨道调节组件上安装风机系统,轨道调节组件通过数据线电连接轨道控制模块,通过轨道控制模块设置程序调节风机系统在风道内的位置。

2.根据权利要求1所述的热管散热器风机热平衡曲线分析试验台,其特征在于:所述轨道调节组件包括安装板、平移机构以及升降机构,安装板为水平设置的平板结构,安装板上设置有多个风机安装槽,用于安装风机系统;安装板的两侧分别连接平移机构,平移机构均连接升降机构,升降机构安装在试验台框架的内壁上。

3.根据权利要求2所述的热管散热器风机热平衡曲线分析试验台,其特征在于:所述平移机构包括平移托架、平移丝杠以及平移电机,安装板的纵向两侧分别固装有平移托架,平移托架上部均设置有一横向的内螺纹孔,并通过内螺纹孔啮合安装平移丝杠,该两侧的平移丝杠的两端分别转动安装在升降托架上,平移丝杠的一端驱动连接有一平移电机;

4.根据权利要求1所述的热管散热器风机热平衡曲线分析试验台,其特征在于:所述试验台框架底部安装有多个万向轮;试验台框架顶部的风道出口设置有栅网。

5.根据权利要求1所述的热管散热器风机热平衡曲线分析试验台,其特征在于:所述试验台框架上安装有进出线母排。

6.一种热管散热器风机热平衡曲线分析试验系统,其特征在于:本系统应用于如权利要求1至5任一试验台,本系统包括轨道控制模块、温度测量模块、温度分析与记录模块、显示模块,

7.根据权利要求6所述的热管散热器风机热平衡曲线分析试验系统,其特征在于:还包括电源控制模块,电源控制模块用于热管散热器试验台试验结束后自动断电。

8.一种热管散热器风机热平衡曲线分析试验方法,其特征在于:应用于如权利要求1至5任一的试验台,具体步骤如下:

9.根据权利要求8所述的热管散热器风机热平衡曲线分析试验方法,其特征在于:所述s2中的散热风机位置参数为:初始位置和试验过程中的期望位置,或,初始位置和试验过程中的期望位置区间与步进数。

10.根据权利要求8所述的热管散热器风机热平衡曲线分析试验方法,其特征在于:生成试验结果,输出风机系统位置、该位置热平衡温度的一一对应表格完成后,自动关闭电源。

技术总结

本发明涉及一种热管散热器风机热平衡曲线高效分析试验台及其应用方法,试验台包括试验台框架、自调轨道系统以及风机系统,在试验台框架内设置有上下贯通的风道,在风道中部限位支撑待检测的功率单元,在风道上部安装自调轨道系统,自调轨道系统包括轨道调节组件和轨道控制模块,轨道调节组件上安装风机系统,轨道调节组件通过数据线电连接轨道控制模块,通过轨道控制模块设置程序调节风机系统在风道内的位置。根据本方案设计出的试验台能高效试验、记录并分析不同热管散热器在不同风机型号、不同风机安装位置下的热管热平衡的温度,找出最优的结构方案,可以高效分析出一种功率单元组合的最优结构布局,可以立即投入项目使用,提高试验效率。

技术研发人员:高卓轩,刘娜,王玉博,张立强,厉成元,金书辉,陈玉杰,邱书明

受保护的技术使用者:天津天传电气传动有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!