一种燃料单棒氧化膜测厚探头装置的制作方法

本发明涉及燃料单棒氧化膜测厚,尤其涉及一种燃料单棒氧化膜测厚探头装置。

背景技术:

1、燃料棒包壳管在反应堆运行时,因处在堆内高温、辐照环境中,表面会生成一层氧化膜。由于氧化膜的存在,包壳表面与冷却剂之间的热阻会增大,燃料组件的热交换能力会降低,使反应堆存在潜在安全风险。因此,检测燃料棒氧化膜厚度对保障核电站安全可靠运行具有重要意义。

2、通常,对于燃料棒氧化膜厚度的测量普遍采用涡流检测的方法,利用涡流检测中的提离效应,当探头线圈距被测导体之间的距离发生变化时,探头线圈阻抗发生变化,根据线圈信号的变化进而测出氧化膜的厚度,此方法检测燃料棒氧化膜厚度时,涡流探头垂直紧贴燃料棒,此时探头与燃料棒基体之间的距离即是氧化膜的厚度。

3、目前,国内开发的燃料棒氧化膜厚度测量装置因采用了串并联组成的混联式结构,导致结构复杂、安装维护不便。因此,开发一种结构简单、操作更简便的氧化膜测厚装置,对提高设备的可维护性、操作便捷性方面具有重要意义。

技术实现思路

1、本发明的目的在于提供一种燃料单棒氧化膜测厚探头装置,解决了现有测量装置混联式结构导致结构复杂、安装维护不便的问题。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种燃料单棒氧化膜测厚探头装置,包括:

4、导向及压紧组件,具有所述连杆,所述连杆一端连接用以压紧燃料单棒的压紧杆,另一端连接滑套,所述滑套滑动连接导向筒;

5、氧化膜测厚探头组件,具有壳体,所述壳体内依次安装有压紧螺杆、压簧、探头,所述压簧的一端与所述探头的端面紧紧贴合,另一端与所述压紧螺杆的端面接触。

6、作为一种可实施的方式,所述导向及压紧组件具有压紧弹簧,所述压紧弹簧设置在所述导向筒与所述压紧杆之间的连接销钉上。

7、作为一种可实施的方式,所述压紧弹簧的压紧端与所述压紧杆贴合,所述压紧弹簧为所述压紧杆提供弹性力,使得所述压紧杆在燃料单棒向下插入的过程中能够沿着径向方向撑开的同时夹紧燃料单棒。

8、作为一种可实施的方式,所述压紧弹簧为扭簧。

9、作为一种可实施的方式,所述导向筒、所述压紧杆、所述连杆和所述接滑套组成曲柄滑块机构,使得所述压紧杆末端的压紧滚轮同步撑开与收紧,燃料单棒在下放的过程中,所述接滑套沿着所述导向筒向下滑动,通过所述连杆进而带动所述压紧杆向外转动相同的角度,进而实现燃料单棒的对中夹紧,保证燃料单棒始终处于竖直状态。

10、作为一种可实施的方式,所述压紧杆包括上下两组压紧杆,每组压紧杆均为3个,第一组的3个压紧杆呈120°分布,第二组的3个压紧杆呈120°分布,第一组压紧杆和第二组压紧杆错开60°布置,使得6个压紧杆在轴向视角上成60°布置。

11、作为一种可实施的方式,当所述压紧螺杆逆时针旋转时,使得所述压簧左右两端的两个接触面之间的距离增加,导致所述压簧的压缩量减小,进而导致所述压簧的弹力减小;当所述压紧螺杆顺时针旋转时,所述压簧左右两端的两个接触面之间的距离减小,导致所述压簧的压缩量增加,致使所述压簧的弹力增大,以此实现通过所述压紧螺杆调节所述压簧的弹力。

12、作为一种可实施的方式,所述壳体杆件与所述导向筒上的对应安装孔形成滑动副,使得所述氧化膜测厚探头组件整体能沿着该轴孔轴线前后移动。

13、作为一种可实施的方式,所述氧化膜测厚探头组件的前端设有y型结构,所述y型结构具有两个伸出的平面结构,两个所述平面结构在探头轴线方向上对称布置,所述探头水平运动至接触燃料单棒时,所述y型结构与燃料单棒表面相切,所述探头的轴线通过燃料单棒的中心轴线。

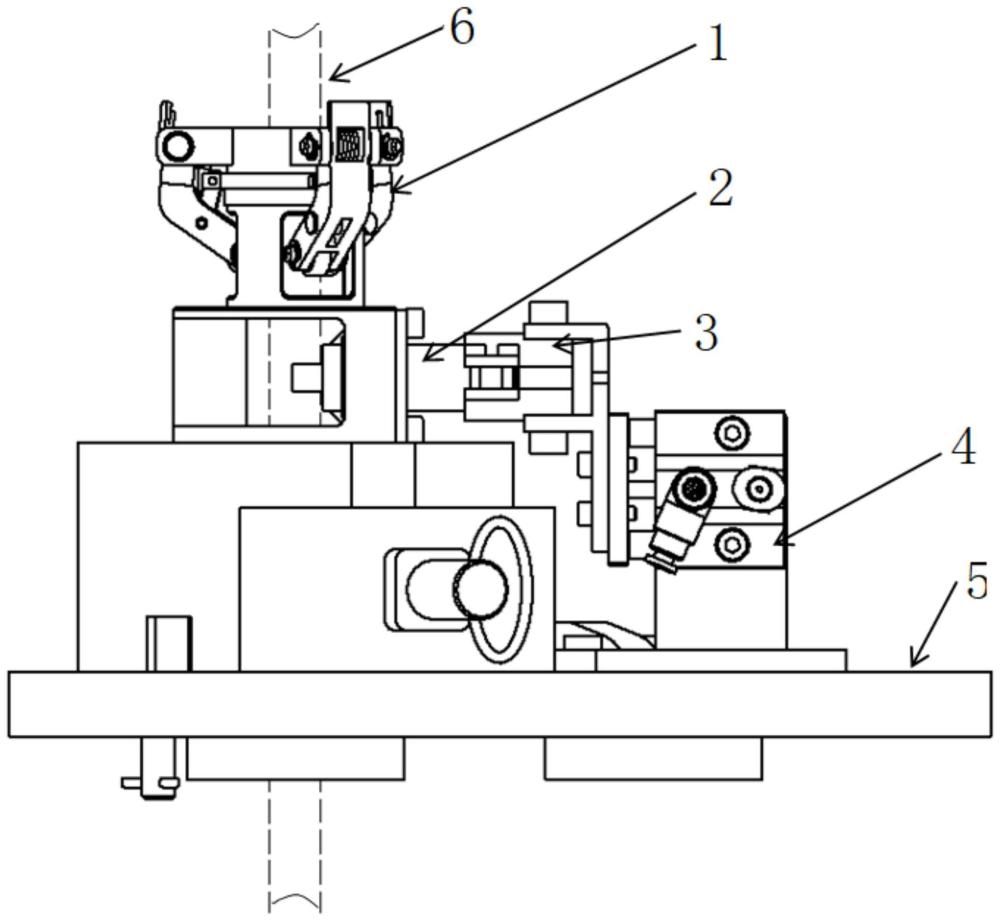

14、作为一种可实施的方式,所述测厚探头装置包括联轴器、气缸组件、基座,所述气缸组件通过所述联轴器连接所述氧化膜测厚探头组件,所述气缸组件设于所述基座上。

15、与现有技术相比,本发明提供的燃料单棒氧化膜测厚探头装置具有以下有益效果:

16、本发明结构紧凑、装拆方便。该探头装置采用了模块化设计,装置整体由竖直导向及压紧组件、氧化膜测厚探头组件两个功能模块组成,氧化膜测厚探头组件与竖直导向及压紧组件之间通过滑动副连接。

17、本发明安全、可靠。该探头装置采用了双作用微型直线导轨气缸进行驱动,且气缸工作在较小的气压范围区间,可有效避免由于探头壳体与燃料单棒间的接触压力过大导致燃料单棒表面二次损伤;另外,导向及压紧组件采用滚轮压紧燃料棒的方式,凭借滚动摩擦,可实现单棒升降时的低阻力,且选择合适刚度的弹簧,保证压紧力合适的同时不对单棒表面造成二次损伤。

18、本发明氧化膜厚度测量准确。该探头装置竖直的导向及压紧组件采用了两组三爪定心结构,可保证测量过程中单棒升降时始终处于竖直方向,另外该装置中的探头组件的壳体具有y型定心结构,保证探头轴线始终对准单棒的轴线,保证了氧化膜厚度测量结果的准确性。

技术特征:

1.一种燃料单棒氧化膜测厚探头装置,其特征在于,包括:

2.根据权利要求1所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述导向及压紧组件(1)具有压紧弹簧(11),所述压紧弹簧(11)设置在所述导向筒(16)与所述压紧杆(12)之间的连接销钉上。

3.根据权利要求2所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述压紧弹簧(11)的压紧端与所述压紧杆(12)贴合,所述压紧弹簧(11)为所述压紧杆(12)提供弹性力,使得所述压紧杆(12)在燃料单棒向下插入的过程中能够沿着径向方向撑开的同时夹紧燃料单棒。

4.根据权利要求2或3所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述压紧弹簧(11)为扭簧。

5.根据权利要求1所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述导向筒(16)、所述压紧杆(12)、所述连杆(13)和所述接滑套(14)组成曲柄滑块机构,使得所述压紧杆(12)末端的压紧滚轮(15)同步撑开与收紧,燃料单棒在下放的过程中,所述接滑套(14)沿着所述导向筒(16)向下滑动,通过所述连杆(13)进而带动所述压紧杆(12)向外转动相同的角度,进而实现燃料单棒的对中夹紧,保证燃料单棒始终处于竖直状态。

6.根据权利要求1所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述压紧杆(12)包括上下两组压紧杆,每组压紧杆均为3个,第一组的3个压紧杆呈120°分布,第二组的3个压紧杆呈120°分布,第一组压紧杆和第二组压紧杆错开60°布置,使得6个压紧杆在轴向视角上成60°布置。

7.根据权利要求1所述的燃料单棒氧化膜测厚探头装置,其特征在于,当所述压紧螺杆(21)逆时针旋转时,使得所述压簧(23)左右两端的两个接触面之间的距离增加,导致所述压簧(23)的压缩量减小,进而导致所述压簧(23)的弹力减小;当所述压紧螺杆(21)顺时针旋转时,所述压簧(23)左右两端的两个接触面之间的距离减小,导致所述压簧(23)的压缩量增加,致使所述压簧(23)的弹力增大,以此实现通过所述压紧螺杆(21)调节所述压簧(23)的弹力。

8.根据权利要求1所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述壳体(22)杆件与所述导向筒(16)上的对应安装孔形成滑动副,使得所述氧化膜测厚探头组件(2)整体能沿着该轴孔轴线前后移动。

9.根据权利要求1所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述氧化膜测厚探头组件(2)的前端设有y型结构,所述y型结构具有两个伸出的平面结构,两个所述平面结构在探头轴线方向上对称布置,所述探头(24)水平运动至接触燃料单棒时,所述y型结构与燃料单棒表面相切,所述探头(24)的轴线通过燃料单棒的中心轴线。

10.根据权利要求1所述的燃料单棒氧化膜测厚探头装置,其特征在于,所述测厚探头装置包括联轴器(3)、气缸组件(4)、基座(5),所述气缸组件(4)通过所述联轴器(3)连接所述氧化膜测厚探头组件(2),所述气缸组件(4)设于所述基座(5)上。

技术总结

本发明提供了一种燃料单棒氧化膜测厚探头装置,包括导向及压紧组件和氧化膜测厚探头组件。导向及压紧组件具有所述连杆,所述连杆一端连接用以压紧燃料单棒的压紧杆,另一端连接滑套,所述滑套滑动连接导向筒;氧化膜测厚探头组件具有壳体,所述壳体内依次安装有压紧螺杆、压簧、探头,所述压簧的一端与所述探头的端面紧紧贴合,另一端与所述压紧螺杆的端面接触。本发明结构紧凑、装拆方便。该探头装置采用了模块化设计,装置整体由竖直导向及压紧组件、氧化膜测厚探头组件两个功能模块组成,氧化膜测厚探头组件与竖直导向及压紧组件之间通过滑动副连接。

技术研发人员:吴学洲,朱性利,肖俊

受保护的技术使用者:中核武汉核电运行技术股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!