一种液态金属环境下材料腐蚀试验方法与流程

本发明涉及核反应堆结构材料腐蚀试验,具体涉及一种液态金属环境下材料腐蚀试验方法。

背景技术:

1、无论是裂变堆还是聚变堆,临界堆还是次临界堆,铅基材料都有重要的应用价值:在第四代核能系统中,铅基堆是六种参考堆型之一;在次临界堆中,铅基材料是重要的冷却剂候选材料;在聚变堆中,冷却的液态包层是包层主流概念之一。

2、铅基材料在反应堆上的应用潜力主要基于其优良的性能。铅基冷却剂中子利用率较高,可以提高反应堆嬗变和增殖能力;换热系数较高,能承载较高的堆芯功率密度和较高的反应堆出口温度;安全性好,其在高温高压下性能稳定,不会与空气和水发生剧烈反应;铅基材料熔点低,沸点高,有利于反应堆固有安全性;铅基材料非能动安全性高,利用其高的载热能力和密度差,可以实现自然循环。

3、虽然铅基材料具有上述中子学、热工水力学以及安全特性等优点,但是高温下铅基材料尤其是铅铋合金对结构材料的腐蚀较为严重,是燃料包壳、传热管等堆内薄壁构件在服役期间保持完整性的重要限制因素,是铅铋冷却反应堆发展过程中亟需解决的关键技术问题。

4、针对结构材料在铅基冷却剂的腐蚀行为,国际上众多学者开展了大量的腐蚀试验研究,但是由于铅基冷却剂中结构材料的腐蚀特性,腐蚀试验结果的评价存在一定的不确定性。

5、结构材料在铅基冷却剂中的耐腐蚀性能普遍通过冷却剂中控氧,使得结构材料运行中表面形成一层氧化膜来达到保护金属基体的作用。虽然氧化膜与铅基冷却剂有良好的相容性,但是其仍然会一定程度受到冷却剂冲刷、侵蚀而减薄,尤其是冷却剂温度较高和流速较高时。

6、国际上结构材料在铅基冷却剂中的耐腐蚀性能试验后,往往通过测量腐蚀增重或者氧化膜厚度来评价各种材料的耐腐蚀性能。但是如前所述,一方面氧化膜厚度通过氧化而增厚,另一方面,氧化膜通过腐蚀而减薄,这两个物理机制同时发生且相互影响,试验结束后只能测量最终氧化膜厚度,而对于两种物理机制引起的氧化膜变化量难以区分。因此,也就难以预测金属基体腐蚀减薄量,而这对于燃料包壳管,传热管等薄壁结构部件来说尤为重要。因此必须设计有效的试验方法,能够准确测量两种物理机制引起的氧化膜减薄量,并能够评价材料在腐蚀过程中金属壁厚的减薄量。

7、关于结构材料在铅基冷却剂中的耐腐蚀性能研究,涉及的冷却剂包括金属铅、铅铋合金、铅锂合金等,涉及的材料包括奥氏体不锈钢、铁素体马氏体不锈钢、sic、fe-cr-al、ods不锈钢等,涉及的试验装置包括静态高压釜、可模拟一定流速的旋转高压釜、可模拟冷却剂流速的腐蚀试验回路、坩埚等。其中试验设计均未考虑金属壁厚减薄量的测量,对于样品的处理包括试验前样品的抛、磨及清洗,以使试验前样品具有相同、清洁的样品表面,腐蚀试验后样品的测量一般包括腐蚀增重测量,氧化膜厚度测量、氧化膜形貌观察等,不能够准确推测金属壁厚减薄量结果。

技术实现思路

1、本发明的目的在于提供一种液态金属环境下材料腐蚀试验方法,以解决现有腐蚀试验难以准确推测金属壁厚减薄量问题。

2、本发明解决上述技术问题的技术方案如下:

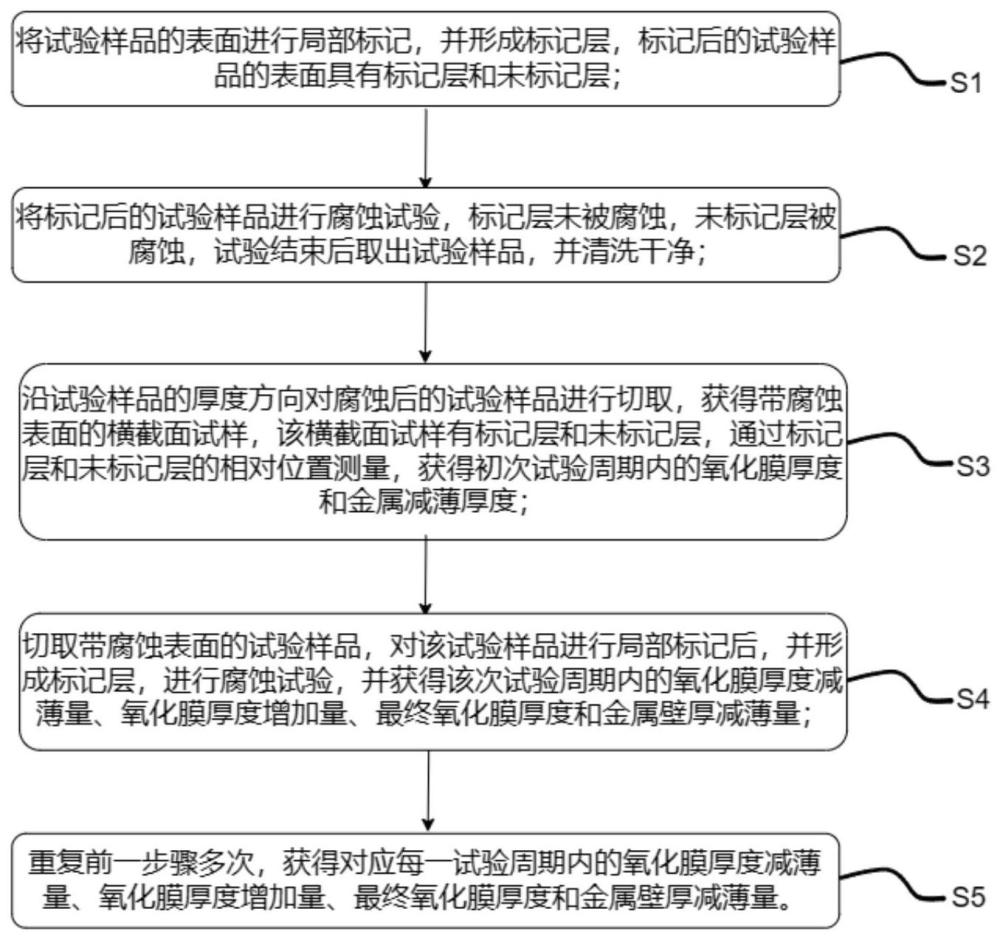

3、本发明提供一种液态金属环境下材料腐蚀试验方法,包括:

4、将试验样品的表面进行局部标记,并形成标记层,标记后的试验样品的表面具有标记层和未标记层;

5、将标记后的试验样品进行腐蚀试验,标记层未被腐蚀,未标记层被腐蚀,试验结束后取出试验样品,并清洗干净;

6、沿试验样品的厚度方向对腐蚀后的试验样品进行切取,获得带腐蚀表面的横截面试样,该横截面试样有标记层和未标记层,通过标记层和未标记层的相对位置测量,获得初次试验周期内的氧化膜厚度和金属减薄厚度;

7、切取带腐蚀表面的试验样品,对该试验样品进行局部标记后,并形成标记层,进行腐蚀试验,并获得该次试验周期内的氧化膜厚度减薄量、氧化膜厚度增加量、最终氧化膜厚度和金属壁厚减薄量;

8、重复前一步骤多次,获得对应每一试验周期内的氧化膜厚度减薄量、氧化膜厚度增加量、最终氧化膜厚度和金属壁厚减薄量。

9、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,试验前试验样品还进行打磨、抛光的预处理。

10、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,所述试验样品材料包括耐蚀合金或耐蚀合金表面改性材料。

11、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,所述试验样品材料包括但不限于奥氏体不锈钢、铁素体马氏体不锈钢、镍基合金和fe-cr-al合金中的一种或几种。

12、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,形成的标记层在横截面微观检查时,标记层与试验样品清晰分辨,且标记层不对试验样品表面位置产生影响,在下一个试验周期内,处于标记层下方的试验样品金属不被腐蚀。

13、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,进行局部标记采用的方法包括:涂层、钎焊、增材制造。

14、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,形成标记层的材料包括但不限于al2o3、sic、max相和tin中的一种或几种。

15、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,进行腐蚀试验的试验装置包括但不限于:试验罐、坩埚或腐蚀试验回路。

16、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,进行腐蚀试验采用的试验介质包括但不限于:液态铅、铅铋合金、铅锂合金、铅锡合金中的一种或几种。

17、进一步地,在所述的液态金属环境下材料腐蚀试验方法中,获得的结果还包括:氧化膜物相和成分分析。

18、本发明具有以下有益效果:

19、本发明提供的液态金属环境下材料腐蚀试验方法,基于表面标记的方法,对各试验阶段对样品部分表面的标记,试验样品引入标记层,且样品外表面界面位置在试验前后不发生移动且清晰可辨,可测得每一试验周期内氧化膜减薄量、氧化膜增厚量、最终的氧化膜厚度、金属壁厚减薄量,可为氧化膜生长动力学的建立提供有效试验数据,为金属壁厚减薄量预测模型提供准确的验证数据。

技术特征:

1.一种液态金属环境下材料腐蚀试验方法,其特征在于,包括:

2.根据权利要求1所述的液态金属环境下材料腐蚀试验方法,其特征在于,试验前试验样品还进行打磨、抛光的预处理。

3.根据权利要求1所述的液态金属环境下材料腐蚀试验方法,其特征在于,所述试验样品材料包括耐蚀合金或耐蚀合金表面改性材料。

4.根据权利要求3所述的液态金属环境下材料腐蚀试验方法,其特征在于,所述试验样品材料包括但不限于奥氏体不锈钢、铁素体马氏体不锈钢、镍基合金和fe-cr-al合金中的一种或几种。

5.根据权利要求1所述的液态金属环境下材料腐蚀试验方法,其特征在于,形成的标记层在横截面微观检查时,标记层与试验样品清晰分辨,且标记层不对试验样品表面位置产生影响,在下一个试验周期内,处于标记层下方的试验样品金属不被腐蚀。

6.根据权利要求1所述的液态金属环境下材料腐蚀试验方法,其特征在于,进行局部标记采用的方法包括:涂层、钎焊、增材制造。

7.根据权利要求6所述的液态金属环境下材料腐蚀试验方法,其特征在于,形成标记层的材料包括但不限于al2o3、sic、max相和tin中的一种或几种。

8.根据权利要求1所述的液态金属环境下材料腐蚀试验方法,其特征在于,进行腐蚀试验的试验装置包括但不限于:试验罐、坩埚或腐蚀试验回路。

9.根据权利要求8所述的液态金属环境下材料腐蚀试验方法,其特征在于,进行腐蚀试验采用的试验介质包括但不限于:液态铅、铅铋合金、铅锂合金、铅锡合金中的一种或几种。

技术总结

本发明公开了一种液态金属环境下材料腐蚀试验方法,属于核反应堆结构材料腐蚀试验技术领域。其包括:将试验样品的表面进行局部标记,并形成标记层,将标记后的试验样品进行腐蚀试验,获得试验周期内的氧化膜厚度和金属减薄厚度;重复进行局部标记、腐蚀,获得对应每一试验周期内的氧化膜厚度减薄量、氧化膜厚度增加量、最终氧化膜厚度和金属壁厚减薄量。本发明提供的液态金属环境下材料腐蚀试验方法,对各试验阶段对样品部分表面的进行局部标记引入标记层,可测得某一试验周期内氧化膜减薄量、氧化膜增厚量、最终的氧化膜厚度、金属壁厚减薄量,可为氧化膜生长动力学的建立提供有效试验数据,为金属壁厚减薄量预测模型提供准确的验证数据。

技术研发人员:吕亮亮,周明扬,邱玺,陈平,周毅,严明宇,岳慧芳,李垣明,黄山,郑乐乐,秋博文,孙丹,孙志鹏

受保护的技术使用者:中国核动力研究设计院

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!