一种扁平加载装置的制作方法

本发明涉及加载装置领域,具体涉及一种扁平加载装置。

背景技术:

1、扁平加载装置,又名液压枕,在矿山和小空间范围内的压力测量和加载中得到广泛的应用。

2、相关技术中,一种液压枕包括两块平行设置的钢板,两块钢板的四边嵌入由四根开口的第一钢管制成的框架内,第一钢管与钢板焊接固定。第一钢管外套有开口的第二钢管,且第二钢管与钢板焊接固定。

3、但是,由于第一钢管和钢板的连接处、第二钢管和钢板的连接处均产生形状突变,当使用人员往液压枕内通入高压的液压油后,第一钢管和钢板的连接处、第二钢管和钢板的连接处会产生应力集中,从而降低了液压枕的承载能力。

技术实现思路

1、本申请提供一种扁平加载装置,可以提高液压枕的承载能力。

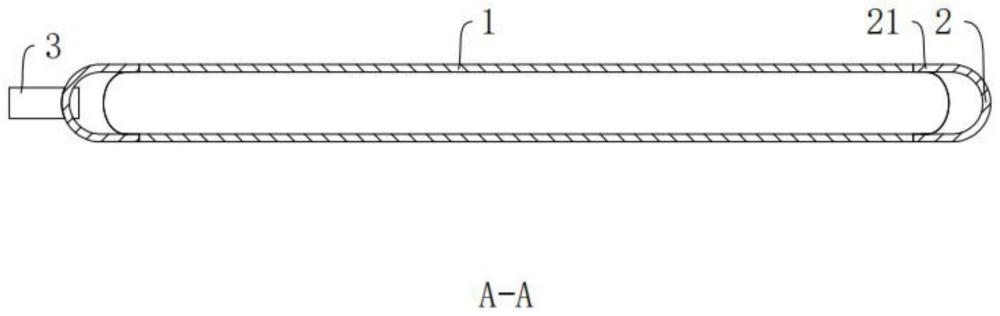

2、第一方面,本申请实施例提供一种扁平加载装置,其包括两块承载板,平行且间隔设置;侧壁,将两块所述承载板周边相连,且形成密闭的液腔,所述侧壁的横截面呈半圆形;所述侧壁和所述承载板的厚度相同,所述承载板的内表面和侧壁的内表面相切;进油管,其固定于所述侧壁,并和所述液腔连通;出油管,其固定于所述侧壁,并和所述液腔连通。

3、通过上述实施方式,工作人员使用扁平加载装置时,先通过进油管充入液压油,液腔内空气从出油管排出,待液腔内空气排出完毕后,关闭出油管。然后继续充入液压油,液腔鼓胀,实现对物体的加压。扁平加载装置对物体进行加压的过程中,由于侧壁和承载板等厚设计,侧壁无形状突变,且侧壁和承载板的连接位置处无形状突变,使得整个扁平加载装置的应力分布更加均匀,无应力突变,从而提高了扁平加载装置的承载能力。

4、结合第一方面,在一种实施方式中,所述侧壁的两端延伸有平行的连接板,两个所述连接板分别连接所述承载板。

5、通过上述实施方式,平板状的承载板和平板状的连接板进行焊接相连时,能够大大减小焊接时的变形。

6、结合第一方面,在一种实施方式中,所述侧壁包括四个首尾相接的弧形管,且弧形管的相接处为圆角。

7、通过上述实施方式,在实际加工的过程中,工作人员将四个弧形管通过焊接的方式焊接起来,使得侧壁的成型较为方便。

8、结合第一方面,在一种实施方式中,所述承载板的内壁间隔固定有多个用于加强所述承载板抗弯强度的加强筋。

9、通过上述实施方式,在加强筋的作用下,承载板的抗弯强度增强,承载板在受压时,局部变形更小,使得扁平加载装置的受力更加均匀,更有利于减小扁平加载装置局部的应力突变,从而提高扁平加载装置的承载能力。

10、结合第一方面,在一种实施方式中,所述加强筋呈t字形,所述加强筋的小端固定于所述承载板。

11、通过上述实施方式,承载板的抗弯强度能够得到较好的增强,进一步的提高了承载板受力的均匀性。

12、结合第一方面,在一种实施方式中,还包括加强层,所述加强层包覆所述侧壁和两个所述承载板,所述进油管和所述出油管伸出所述加强层。

13、通过上述实施方式,在加强层的作用下,承载板和侧壁的抗拉能力均得到增强,从而使承载板和侧壁的承载能力得到加强,进一步提高了扁平加载装置的承载能力。

14、结合第一方面,在一种实施方式中,所述侧壁内壁固定有多个半环板,所述半环板的外弧形面和所述侧壁的内表面贴合。

15、通过上述实施方式,增强了侧壁的抗拉强度,使得侧壁能够承受更大的拉力,提高了扁平加载装置的承载能力。

16、结合第一方面,在一种实施方式中,所述半环板的中部厚度大于两侧厚度。

17、通过上述实施方式,增加半环板中部的厚度能够使侧壁中部的强度进一步增强,从而提高侧壁整体的承载能力。

18、结合第一方面,在一种实施方式中,所述进油管和所述出油管均临近所述侧壁的边缘。

19、通过上述实施方式,进油管和出油管均避开了侧壁应力较大的区域,有利于扁平加载装置承载能力的提高。

20、第二方面,本申请实施例还提供了一种扁平加载装置,其包括多个堆叠设置的装置本体,每个装置本体包括:两块承载板,平行且间隔设置;侧壁,将两块所述承载板周边相连形成液腔,所述侧壁的横截面呈半圆形;所述侧壁和所述承载板的厚度相同,所述承载板的内表面和侧壁的内表面相切;相邻所述两个装置本体的液腔彼此连通;位于底层的装置本体设有进油管,其固定于底层装置本体的侧壁,并与所述液腔连通;位于顶层的装置本体设有出油管,其固定于顶层装置本体的侧壁,并与所述液腔连通。

21、通过上述实施方式,工作人员使用扁平加载装置时,先通过进油管充入液压油,液腔内空气从出油管排出,待所有液腔内空气排出完毕后,关闭出油管。然后继续充入液压油,液腔鼓胀,实现对物体的加压。扁平加载装置对物体进行加压的过程中,由于侧壁和承载板等厚设计,侧壁无形状突变,且侧壁和承载板的连接位置处无形状突变,使得整个扁平加载装置的应力分布更加均匀,无应力突变,从而提高了扁平加载装置的承载能力。除此之外,由于堆叠设置有多个装置本体,扁平加载装置的实际加载行程是每个装置本体加载行程的叠加,使得扁平加载装置的加载行程较大,能够适应加载行程要求更大的场合。

22、本申请实施例提供的技术方案带来的有益效果包括:

23、工作人员使用扁平加载装置时,先通过进油管充入液压油,液腔内空气从出油管排出,待液腔内空气排出完毕后,关闭出油管。然后继续充入液压油,液腔鼓胀,实现对物体的加压。扁平加载装置对物体进行加压的过程中,由于侧壁和承载板等厚设计,侧壁无形状突变,且侧壁和承载板的连接位置处无形状突变,使得整个扁平加载装置的应力分布更加均匀,无应力突变,从而提高了扁平加载装置的承载能力。经实验,在实际使用的过程中,当使用承载板和侧壁使用15mm厚的特种钢时,扁平加载装置承压极限能达到100mpa以上。除此之外,相对于现有技术中的扁平加载装置,本申请中的承载板在加载的过程中与被加载物体间的接触更加充分,作用力更加均匀。

技术特征:

1.一种扁平加载装置,其特征在于,包括:

2.根据权利要求1所述的一种扁平加载装置,其特征在于,所述侧壁(2)的两端延伸有平行的连接板(21),两个所述连接板(21)分别连接所述承载板(1)。

3.根据权利要求1所述的一种扁平加载装置,其特征在于,所述侧壁(2)包括四个首尾相接的弧形管,且弧形管的相接处为圆角。

4.根据权利要求1所述的一种扁平加载装置,其特征在于,所述承载板(1)的内壁间隔固定有多个用于加强所述承载板(1)抗弯强度的加强筋(5)。

5.根据权利要求4所述的一种扁平加载装置,其特征在于,所述加强筋(5)呈t字形,所述加强筋(5)的小端固定于所述承载板(1)。

6.根据权利要求1所述的一种扁平加载装置,其特征在于,还包括加强层(6),所述加强层(6)包覆所述侧壁(2)和两个所述承载板(1),所述进油管(3)和所述出油管(4)伸出所述加强层(6)。

7.根据权利要求1所述的一种扁平加载装置,其特征在于,所述侧壁(2)内壁固定有多个半环板(7),所述半环板(7)的外弧形面和所述侧壁(2)的内表面贴合。

8.根据权利要求7所述的一种扁平加载装置,其特征在于,所述半环板(7)的中部厚度大于两侧厚度。

9.根据权利要求1所述的一种扁平加载装置,其特征在于,所述进油管(3)和所述出油管(4)均临近所述侧壁(2)的边缘。

10.一种扁平加载装置,其特征在于,包括多个堆叠设置的装置本体,每个装置本体包括:

技术总结

本申请涉及加载装置领域,公开了一种扁平加载装置,其包括两块承载板,平行且间隔设置;侧壁,将两块所述承载板周边相连,且形成密闭的液腔,所述侧壁的横截面呈半圆形;所述侧壁和所述承载板的厚度相同,所述承载板的内表面和侧壁的内表面相切;进油管,其固定于所述侧壁,并和所述液腔连通;出油管,其固定于所述侧壁,并和所述液腔连通。具有提高扁平加载装置承载能力的效果。

技术研发人员:龚君来,杨一凡,和卫平,吴光文,谢仁富

受保护的技术使用者:中国船舶集团有限公司第七一九研究所

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!