一种三维复合弯扭涡轮叶片气膜孔孔壁质量检验制样方法与流程

本发明隶属于航空发动机涡轮叶片精密检测,具体涉及一种三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法。

背景技术:

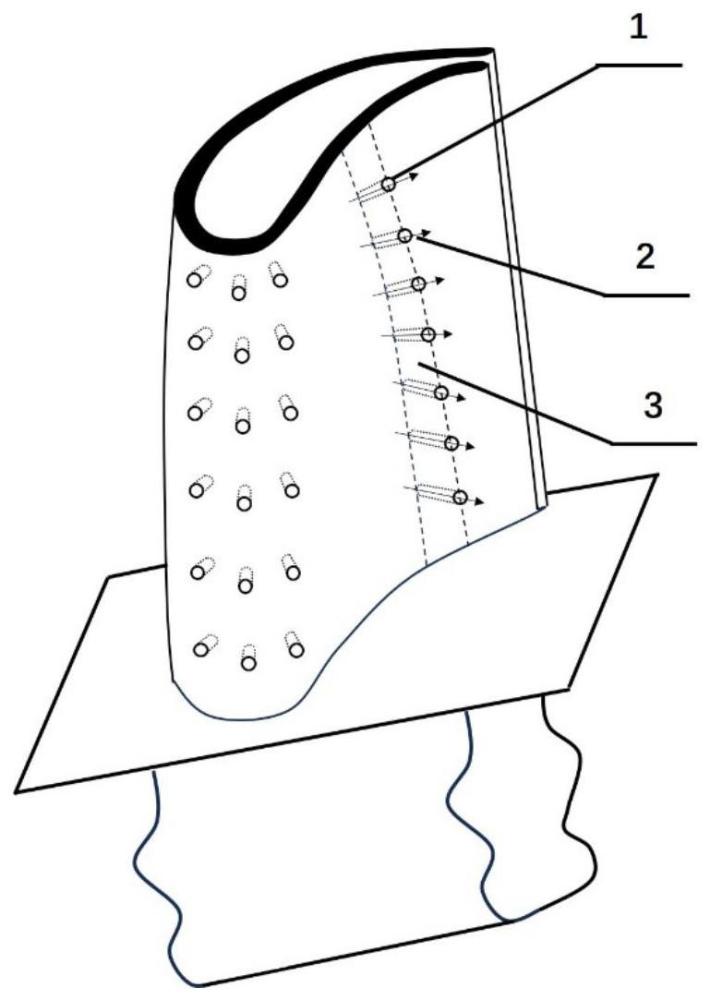

1、涡轮叶片是航空发动机的动力之源,具有三维复合弯扭的气动外形结构。为追求发动机的工作效率,燃气涡轮进口温度不断攀升,对于涡轮叶片的承温能力也提出了严峻挑战。气膜孔是涡轮叶片的重要冷却结构,结合叶片内腔通入的冷却气流能够在叶片表面形成一层包覆叶片的冷气膜,进而使叶片长期工作在超过其基体材料承温能力的高温环境中。气膜孔的存在破坏了叶身结构完整性,因此对其加工质量提出了严苛的检验要求。气膜孔通常分布在叶片的前缘、叶盆、叶背等不同区域,且矢量角度各异,需要对待测气膜孔准确定位、精确磨抛,才能暴露其孔壁特征用于质量检验。

2、传统方法基于同材质的试片对制孔参数进行确认,但试片通常为平面板状试样,无法真实反映在叶身曲面上的制孔状态;另一方面试片通常加工为特定厚度,而叶片不同制孔区域的壁厚不尽相同,且还存在一定的铸造偏差,并不能简单地将基于试片的加工参数验证结果等效于叶片上,因此只有通过解剖叶片直接观察才能真实可靠地呈现气膜孔的加工质量。目前叶片剖切主要采用电火花线切割,将叶片沿叶盆/叶背分型面切开后,选定待测的一列气膜孔,夹持调整叶片角度使入丝的方向大致平行于该列孔的轴线方向,沿稍偏离所测孔中心线切开后,再采用标准金相制样方法对其磨抛观察。这一方法的劣势在于,难以在盆背打开后对单独的叶盆、叶背型面进行精确定位,仅依靠划线比对的方式极易使切割位置和方向偏离设定,特别是对于孔径仅为0.3mm的小孔难度极大。另一方面,切开后的试块形状各异难以手持磨样,在镶样过程中试块亦可能倾倒,无法满足工程化的气膜孔质量检验需求。因此,亟需发展一种适用于复杂曲面叶片气膜孔的精确磨抛方法,解决现有方法在制样效率、剖切精度、检验可靠性等方面的技术瓶颈。

技术实现思路

1、本发明的目的:在于面向复杂涡轮叶片零件的气膜孔孔壁质量检验需求,提供一种基于多源数据重构及数字化打磨抛修的高精度制样方法,可以准确暴露出气膜孔的孔壁特征用于组织形貌观察,为涡轮叶片服役可靠性评价与寿命预测提供数据基础。

2、本发明的技术方案:一种三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,所述方法包括如下步骤:

3、(1)基于蓝光扫描获取叶片型面轮廓,采用复合式光纤小孔测量机或无限变焦形貌仪采集叶片气膜孔实际位置坐标与轴向矢量方向,将上述两数据在相同坐标系下叠加形成包含外轮廓及气膜孔特征的叶片实体模型;

4、(2)根据逆向建模的叶片实体模型,确定待检测的某列气膜孔,在软件中建模,构造一个包含该列所有气膜孔轴线的连续曲面或平面,作为该列气膜孔的剖面;

5、(3)选定剖面的一侧作为待去除部位,另一侧作为保留部位,选取磨削砂轮,在软件中模拟机械手抓取叶片,使叶片的待去除部位接触旋转砂轮的工作面,使叶片沿剖面磨开进而暴露出气膜孔侧壁,通过加工过程模拟获取优化的叶片气膜孔磨削加工路径;

6、(4)在实际加工中选取机械手,采用机械手抓取叶片先通过测量模块采集叶片的组合特征坐标进行初始定位,再根据步骤3)所述的优化磨削方案编制数控加工程序,沿所设定的加工路径进行粗加工,磨削至距剖面0.1mm的位置;

7、(5)将粗磨后的叶片通过机械手抓取至测量模块,采集粗磨加工形成的曲面或平面特征,对比其与最终要加工形成的剖面间距离,生成精磨过程待加工去除的余量分布,再设定精磨加工参数磨削至剖面;

8、(6)对精磨加工的剖面进行后续处理,使表面质量符合金相检验要求。

9、所述步骤(3)的磨削砂轮,其半径不大于剖面任意位置的曲率半径;

10、所述步骤(3)的通过加工过程模拟获取优化的磨削加工路径,是针对叶片待去除部位,模拟叶片相对砂轮的全过程位姿及运动轨迹、磨削角度及切深,在不发生干涉的前提下获取最小位移路径作为优化的磨削加工路径。

11、所述步骤(4)的机械手为五自由度运动机构,所述五自由度包括控制叶片沿三个相互正交方向的平移,以及控制叶片绕三个平移方向中的两个方向为转轴进行旋转。

12、所述机械手运动行程能够覆盖叶片磨削的优化加工路径,且所选取的机械手控制叶片空间定位精度不低于0.02mm,在磨削过程中的叶片位姿保持精度不低于0.03mm。

13、所述步骤(4)的测量模块为接触式探针或光学影像测量仪。

14、所述步骤(4)的组合特征包括叶片毛坯用于定位的六个基准点,以及缘板四角、叶尖凹槽、尾缘劈缝、榫齿端面/齿面相交棱边。

15、所述步骤(4)的粗磨加工参数为,所选用砂轮目数为60目~120目,砂轮线速度10~25m/s,磨削进给速度100~300mm/min,磨削深度0.1~0.5mm。

16、所述步骤(5)的精磨加工参数为,所选用砂轮目数为200目~320目,砂轮线速度20~30m/s,磨削进给速度50~100mm/min,磨削深度0.02~0.1mm。

17、所述步骤(6)的后续处理为采用锉刀去除磨削过程在气膜孔孔壁所形成的飞边、毛刺,将磨削砂轮更换为表面为绒布的抛光轮,配合抛光膏喷水对剖面进行抛光处理,再将叶片从机械手上取下,超声清洗去除表面粘附的磨削冷却液、抛光膏,吹干叶片表面水渍后即可直接观察孔壁形貌轮廓,对于需要观察孔壁微观组织的检验,还要按照标准金相腐蚀流程对叶片腐蚀并采用酒精冲洗、吹干。

18、本发明的有益效果:与现有技术相比,本发明提出了一种适用于曲面叶片类零件的微小孔金相检验数字化制样方法,将叶身型面轮廓宏观扫描数据与气膜孔特征尺寸的微观数据相融合,完成对叶片实体的逆向三维重构建模。为暴露待测气膜孔孔壁特征规划出所需加工形成的剖面,并通过软件模拟完成加工轨迹验证,借助机械手抓取叶片并控制其空间位姿,使其以不同的姿态角度完成剖面的粗磨、精磨及抛光,并在磨抛过程中结合测量模块监测余量分布情况动态调整规划加工路径,直至剖面被磨抛光整符合金相检验要求。该方法的加工效果稳定可靠,能够实现对整列气膜孔的一次性精准解剖观察,进而得到准确的气膜孔孔壁质量检验结果,相比于现有的手工磨抛方法显著提升了制样效率,可牵引应用于喷油孔、隔热屏等其他复杂曲面零件产品的小孔金相检验中。

技术特征:

1.一种三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述方法包括如下步骤:

2.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(3)的磨削砂轮,其半径不大于剖面任意位置的曲率半径。

3.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(3)的通过加工过程模拟获取优化的磨削加工路径,是针对叶片待去除部位,模拟叶片相对砂轮的全过程位姿及运动轨迹、磨削角度及切深,在不发生干涉的前提下获取最小位移路径作为优化的磨削加工路径。

4.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(4)的机械手为五自由度运动机构,所述五自由度包括控制叶片沿三个相互正交方向的平移,以及控制叶片绕三个平移方向中的两个方向为转轴进行旋转。

5.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述机械手运动行程能够覆盖叶片磨削的优化加工路径,且所选取的机械手控制叶片空间定位精度不低于0.02mm,在磨削过程中的叶片位姿保持精度不低于0.03mm。

6.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(4)的测量模块为接触式探针或光学影像测量仪。

7.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(4)的组合特征包括叶片毛坯用于定位的六个基准点,以及缘板四角、叶尖凹槽、尾缘劈缝、榫齿端面/齿面相交棱边。

8.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(4)的粗磨加工参数为,所选用砂轮目数为60目~120目,砂轮线速度10~25m/s,磨削进给速度100~300mm/min,磨削深度0.1~0.5mm。

9.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(5)的精磨加工参数为,所选用砂轮目数为200目~320目,砂轮线速度20~30m/s,磨削进给速度50~100mm/min,磨削深度0.02~0.1mm。

10.根据权利要求1所述的三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法,其特征在于,所述步骤(6)的后续处理为采用锉刀去除磨削过程在气膜孔孔壁所形成的飞边、毛刺,将磨削砂轮更换为表面为绒布的抛光轮,配合抛光膏喷水对剖面进行抛光处理,再将叶片从机械手上取下,超声清洗去除表面粘附的磨削冷却液、抛光膏,吹干叶片表面水渍后即可直接观察孔壁形貌轮廓,对于需要观察孔壁微观组织的检验,还要按照标准金相腐蚀流程对叶片腐蚀并采用酒精冲洗、吹干。

技术总结

本发明隶属于航空发动机涡轮叶片精密检测技术领域,具体涉及一种三维复合弯扭涡轮叶片气膜孔孔壁质量检验的制样方法。本发明通过测定实体叶片的型面轮廓及气膜孔的位置及角度,对其进行数据融合完成叶片的逆向建模,通过机械手抓取叶片接触固定的旋转砂轮,先粗磨再精磨使气膜孔被磨开,进而暴露孔壁的形貌轮廓。去除飞边、毛刺后采用抛光轮对加工形成的剖面进行抛光处理,经超声清洗去除表面污渍后烘干,即可用于气膜孔孔壁质量的检验。本发明简单易行,能够精准地将待测整排气膜孔沿近似过孔轴线的面磨开,避免传统方法基于试片的金相确认不直观、不准确等问题,为复杂曲面叶片的制孔工艺优化提供了可靠的质量检验制样方法。

技术研发人员:杨泽南,谢孝昌,孙立新,王立斐,许骏杰,赵婉蓉,张强

受保护的技术使用者:中国航发北京航空材料研究院

技术研发日:

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!