一种抗干扰能力强的焊管管壁厚度高精度测量方法与流程

本发明涉及焊管的管壁厚度检测领域,特别针对发电装备行业,具体是一种抗干扰能力强的焊管管壁厚度高精度测量方法。

背景技术:

1、对于焊管的管壁厚度测量,目前主要以人工测量为主,都是测量人员使用测量装置,例如千分尺等,卡焊管管壁内外侧,从而达到测量管壁厚度的目的。当要求焊管管壁厚度测量精度要求很高时,使用千分尺等测量装置,则会受人工测量的不稳定因素,无法确保测量的准确性,且人工测量的效率低下,对工业生产控制成本不利。

2、现有的管壁厚度测量技术,主要针对3c行业,该类行业的产品基本都比较稳定,视觉成像质量高,待测量焊管管壁的边缘光滑且不存在毛刺等干扰因素。所以现有技术无法满足焊管管壁厚度测量的复杂度,使得焊管管壁厚度测量效果不是很理想,达不到检测要求,将导致增加下一阶段工艺产品的不良率。

技术实现思路

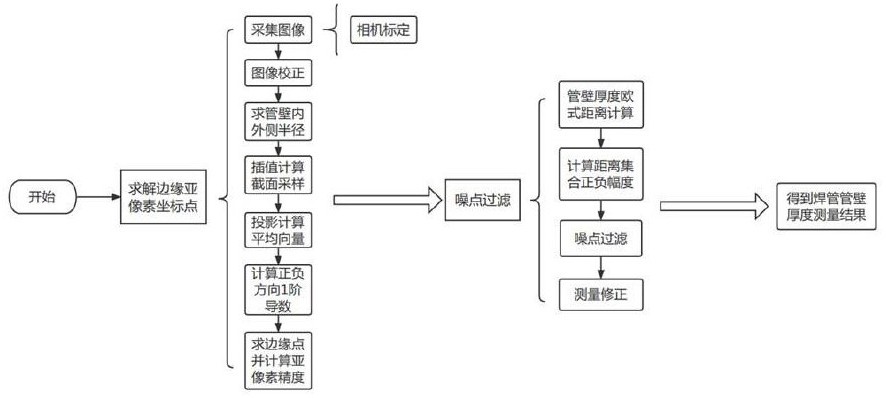

1、本发明针对焊管的金属特性,且边缘存在毛刺及边缘不平滑等问题,提出一种抗干扰能力强的焊管管壁厚度高精度测量方法,该方法基于亚像素测量的方式,通过测量集合的正反方向梯度和图像处理过滤边缘毛刺的干扰,可自适应各规格尺寸的焊管管壁厚度。

2、本发明的技术方案如下:

3、一种抗干扰能力强的焊管管壁厚度高精度测量方法,其测量过程为:首先对用于采集图像的相机,进行标定,获取相机的内参和畸变系数,对相机采集到的图像进行矫正;针对校正后的图像,从焊管中心沿着0°到360°按步长沿着确定好的方向进行截面采样,得到若干个面积为长*宽=m*n的矩形图,对矩形图进行投影计算得到一个面积为1*m的图,然后通过梯度变化计算每组截面采样图的起始点和终止点,再利用亚像素计算得到每组截面采样图的起始点和终止点的亚像素坐标;利用所有截面顺序排列组成集合,计算集合正反梯度和图像处理过滤边缘毛刺等干扰,最终求解焊管管壁厚度的最小值和最大值,判断是否满足生产要求。

4、所述对相机的标定,具体是通过图像采集系统采集标定图像集,每张图像均能够清晰稳定找到棋盘格标定板的角点,并且确保棋盘格标定板在图像中能够覆盖整个视野以及标定板覆盖较大的深度范围、标定板的姿态多样化,并且棋盘格标定板在相机坐标系下具有不同姿态和布满单个相机的视场,利用张氏标定法得到相机的内参矩阵m和畸变系数d。

5、对相机采集到的图像进行校正的过程是:采用得到的内参矩阵m和畸变系数d,对图像进行校正,防止图像因畸变导致的测量误差过大,影响测量结果。

6、对校正后的图像进行数字图像算法处理,自适应求得不同产品焊管的最小半径rmin和最大半径rmax。

7、进一步地,针对最小半径rmin,从焊管中心沿着0°到360°对最小半径rmin按步长沿着确定好的方向在原图像上进行截面采样,得到若干个面积为长*宽=m*n的矩形图,为自适应测量管壁厚度的大小,设置采样矩形图的个数为:

8、num=π*rmin/n;

9、对最大半径rmax或其他半径,同样可得到相应的采样矩形图个数num。

10、针对在原图像上截取的矩形图,为提高测量精度,通过以下的插值算法进行计算:

11、gvalue=(1-a)*(p2*(1-b)+p1*b)+a*(p3*(1-b)+p4*b)

12、其中:gvalue表示插值后对应的像素点,a、b、c、d为待插值坐标距离邻近像素中心位置距离,p1、p2、p3、p4为邻近四个像素。

13、对经过插值算法的num个矩形图(m*n)沿n的方向进行投影计算,对此得到num个1*m的平均向量;

14、对得到的平均向量计算1阶导数,求得所有符合用户预设条件的峰值,即求图像由正方向到负方向和由负方向到正方向的灰阶变化,且符合预设条件的峰值,对方向进行标记,记得集合s。

15、对于所述的梯度变化计算的过程:对于图像中半径rmin上的点记为正方向,图像灰度由圆心向外是黑到白的梯度变化,在集合s中求得t梯度变化最剧烈的点,记得点a;所述点a是像素级别精度,而有时需要精度低于一个像素,为了提高管壁厚度测量精度,进行如下亚像素精度计算:

16、

17、其中,b'表示具有亚像素精度的边缘,能够更精确得表示边缘,||g(a)||、||g(b)||、||g(c)||为垂直于边缘方向的梯度模值。

18、同理,得到半径rmin圆边缘的亚像素点集,记为v1;半径rmax圆边缘的亚像素点集,记为v2;

19、对所得的亚像素点集v1、v2去除边缘干扰噪点,防止影响测量最终结果;计算亚像素点集v1、v2所有点一一对应的欧式距离,记为集合v3,欧式距离计算公式如下:

20、

21、其中:x1、y1表示亚像素点集v1中所取点对应的坐标;x2、y2表示亚像素点集v2中所取点对应的坐标;

22、对集合v3计算其正向方幅值和负向方幅值,将所有正负方向的幅值绝对值与预设值比较大小,超出氛围的所有值默认为噪点,记为集合n;

23、根据集合n中的噪点,通过对噪点前后取若干像素点的判断对集合v3进行修正,得到修正后的结果集合,记为集合v4;为进一步提高测量的准确性,取集合v4中每一个点前后的4-8个像素的平均值作为当前值,以此类推,得到最终测量集合v5,通过最终测量集合v5得到焊管管壁厚度的最小值和最大值。

24、本发明的技术方案,具有以下有益效果:

25、(1)本发明能实现整个流程的自动化作业,不仅可以有效提高生产效率,还能大幅降低成本;

26、(2)本发明通过管壁厚度测量视觉系统采集相应图像,不仅可以明显提高测量精度,同时可以提高工厂数字化生产的水平,且整套测量视觉系统基于工业互联网平台,可对机器人状态,焊接状态及质量进行实时监控、远程操作、远程诊断;

27、(3)本发明具有产品自适应性,兼容各规格不同产品,大幅降低人工劳动强度,实现自动化、智能化、数字化、高精度孔径测量作业;

28、(4)本发明对产品抗干扰能力强,可自动过滤管壁内外壁的毛刺等影响结果的干扰因素。

技术特征:

1.一种抗干扰能力强的焊管管壁厚度高精度测量方法,其特征在于,测量过程为:首先对用于采集图像的相机,进行标定,获取相机的内参和畸变系数,对相机采集到的图像进行矫正;针对矫正后的图像,从焊管中心沿着0°到360°按步长沿着确定好的方向进行截面采样,得到若干个面积为长*宽=m*n的矩形图,对矩形图进行投影计算得到一个面积为1*m的图,然后通过梯度变化计算每组截面采样图的起始点和终止点,再利用亚像素计算得到每组截面采样图的起始点和终止点的亚像素坐标;利用所有截面顺序排列组成集合,计算集合正反梯度和图像处理过滤边缘毛刺等干扰,最终求解焊管管壁厚度的最小值和最大值,判断是否满足生产要求。

2.如权利要求1所述的焊管管壁厚度高精度测量方法,其特征在于:所述对相机的标定,具体是通过图像采集系统采集标定图像集,每张图像均能找到棋盘格标定板的角点,并且棋盘格标定板在图像中覆盖整个视野以及一定深度范围,棋盘格标定板的姿态多样化,并且棋盘格标定板在相机坐标系下具有不同姿态和布满单个相机的视场,利用张氏标定法得到相机的内参矩阵m和畸变系数d。

3.如权利要求1所述的焊管管壁厚度高精度测量方法,其特征在于:对相机采集到的图像进行校正是采用得到的内参矩阵m和畸变系数d,对图像进行校正。

4.如权利要求1所述的焊管管壁厚度高精度测量方法,其特征在于:对校正后的图像进行数字图像算法处理,自适应求得不同产品焊管的最小半径rmin和最大半径rmax;针对最小半径rmin,从焊管中心沿着0°到360°对最小半径rmin按步长沿着确定好的方向在原图像上进行截面采样,得到若干个面积为长*宽=m*n的矩形图,为自适应测量管壁厚度的大小,设置采样矩形图的个数为:

5.如权利要求1所述的焊管管壁厚度高精度测量方法,其特征在于:针对在原图像上截取的矩形图,通过以下的插值算法进行计算:

6.如权利要求5所述的焊管管壁厚度高精度测量方法,其特征在于,对于所述的梯度变化计算的过程:对于图像中半径rmin上的点记为正方向,图像灰度由圆心向外是黑到白的梯度变化,在集合s中求得t梯度变化最剧烈的点,记得点a;所述点a是像素级别精度,点b'表示亚像素级别精度的边缘的点,对点b'进行如下亚像素精度计算:

技术总结

本发明公开了一种抗干扰能力强的焊管管壁厚度高精度测量方法,测量过程为:对相机进行标定,获取相机的内参和畸变系数,对采集的图像进行矫正;对矫正后的图像按要求截面采样,得到若干M*N的矩形图,对矩形图进行投影计算,再通过梯度变化计算每组截面采样图的起始点和终止点,再利用亚像素计算得到每组截面采样图的起始点和终止点的亚像素坐标;利用所有截面顺序排列组成集合,计算集合正反梯度和图像处理过滤边缘毛刺等干扰,最终求解焊管管壁厚度的最小值和最大值,判断是否满足生产要求。本发明基于亚像素测量,能适应各规格尺寸的焊管,可自动过滤焊管内外壁的毛刺等影响结果的干扰因素,实现整个流程的自动化作业。

技术研发人员:卓磊,周东,李浩,黄安立,盛仲曦,朱训,郝立夫

受保护的技术使用者:东方电气集团科学技术研究院有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!