用于管道铁磁性材料无损检测的涡流检测系统及设备的制作方法

本发明涉及无损检测,尤其涉及用于管道铁磁性材料无损检测的涡流检测系统及设备。

背景技术:

1、铁磁性材料具有优良的韧性、耐热性以及弹塑性,目前机械制造工艺日益成熟,更易于加工各种形貌及力学性能优良的工件。铁磁材料具有抗弯曲、抗拉压、抗疲劳及抗腐蚀性,因而被广泛应用于航空、航天、铁路交通、输油管道、国防、核工业等领域。

2、铁磁性材料不仅仅是在工业中应用广泛,在实际生活中更是无处不在。承载高速行驶高铁的铁轨,由钢筋混凝土砌成的高楼,连接各户各家的输汽管道等等,这些深入人民生活的基础制造设施,在大量使用铁磁性材料时也随之产生了安全问题。全球范围内由于钢铁材料的疲劳及损坏而发生的重大安全事故时而发生。铁磁性材料在加工制造和服役过程中,经常会出现不同程度的弹塑性变形。塑性变形的存在会降低材料的疲劳寿命、断裂韧性等性能,对结构安全构成威胁。因此,对铁磁性材料中的弹塑性变形进行无损检测具有重要意义。

3、工件在各种机械工艺处理如焊接、切削、铸造、热处理等易形成应力集中或残余应力,使得工件的强度降低,且在其制造后的自然释放中工件尺寸发生变化,使得疲劳强度以及抗腐蚀性能降低。这些应力集中和残余应力在材料服役期间就会导致各种微观结构缺陷如微裂纹的萌生和扩展,从而导致材料的力学性能发生不可逆的降低,产生早期的疲劳损伤。因此,对铁磁性材料的金属性构件进行应力检测是必要的,不仅能监测构件的健康状况,同时也能在应力集中超过安全指标后进行及时的修复工作,预防灾难性事故的发生。

4、应力无损检测原理是根据材料的磁导率、电导率、热导率以及磁畴特性、声学特性等变化引起的材料电、磁、声、光、热等信号变化,涉及到多物理学科,故而其检测方式也是多种多样,按照破坏性可分为有损应力检测与无损应力检测。有损检测如盲孔发、切割法等是指通过破坏工件形貌释放内部应力,再利用应变计得到其应变,从而转换为应力。

5、目前,存在多种对铁磁构件进行早期检测的无损检测方法正在研究和探索之中,如x射线衍射法、涡流检测法、超声检测法、金属磁记忆(mmm)检测法、交流场应力测量(acsm)法、磁巴克豪森效应(mbn)检测法和增量磁导率(mip)检测方法等多种方法,这几类检测方法存在各自的局限性和不确定性,都有待于深入的研究和提高。如x射线法的测量深度只有表面几或十几微米,需要剥层检测或进行表面检测,具有一定的局限性。涡流检测法中所测得的应力相关信号变化量极小,极易淹没在噪声信号中,如公开号为cn113640374a、名称为“用于管道无损检测的涡流检测系统”的发明专利申请中,是根据激励线圈产生的初级磁场,在材料中产生涡流,此涡流密度主要受到材料电导率影响,再产生次级磁场,经由接收线圈获得初级磁场和次级磁场的耦合场形成的涡流信号,该涡流信号对应力状态的信号变化量极小,极易淹没在噪声中,从而导致传统涡流检测对应力灵敏度不高的问题。超声设备庞大,需要耦合剂,难以应用于管道内检测中;acsm法、磁巴克豪斯法、增量磁导率法都需要对铁磁性材料进行磁化或反复磁化以测得相关信号参数,功耗较大,常为静态点测,难以运动测量。

技术实现思路

1、本发明的目的在于克服现有技术的问题,提供了一种用于管道铁磁性材料无损检测的涡流检测系统及设备。

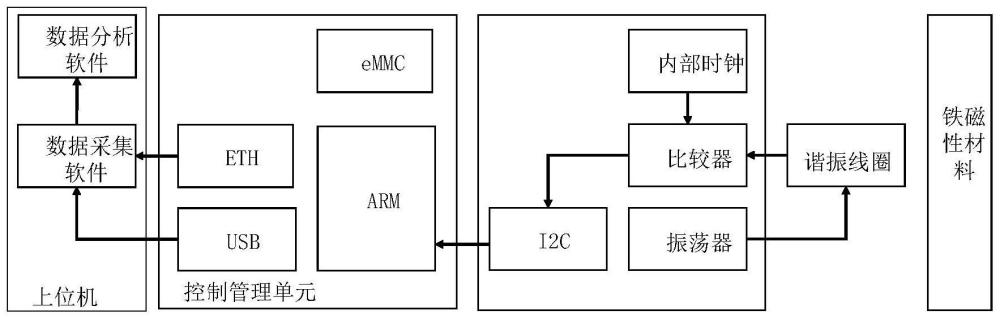

2、本发明的目的是通过以下技术方案来实现的:用于管道铁磁性材料无损检测的涡流检测系统,该系统包括依次连接的激励信号生成模块、检测探头、特征频率比较模块和控制管理单元;

3、检测探头包括圆形结构的谐振线圈、和/或双圆形结构的谐振线圈、和/或矩形结构的谐振线圈,当探头包括两个及以上谐振线圈时,各谐振线圈分别连接于特征频率比较模块的信号输入通道。

4、在一示例中,所述圆形结构的谐振线圈的直径为a1,线径和线间距均为d1;a1取值范围为23.760-23.770mm,d1取值范围为0.120-0.130mm。

5、在一示例中,所述双圆形结构的谐振线圈长为a2,宽为b2,线径和线间距均为d2;a2取值范围为48.300-48.310mm,b2取值范围为23.760-23.770mm,d2取值范围为0.120-0.130mm。

6、在一示例中,所述矩形结构的谐振线圈长为a3,宽为b3,线径为d31,线间距为d32;a3取值范围为39.360-39.370mm,b3取值范围为20.820-20.830mm,d31为0.350mm,d32取值范围为0.140-0.360mm。

7、在一示例中,所述检测探头还包括跑道型结构的谐振线圈。

8、在一示例中,所述跑道型结构的谐振线圈长为a4,宽为b4,线径和线间距均为d4;a4取值范围为97.810-97.820mm,b4取值范围为23.760-23.770mm,d4取值范围为0.120-0.130mm。

9、在一示例中,所述圆形结构的谐振线圈、双圆形结构的谐振线圈、矩形结构的谐振线圈、跑道型结构的谐振线圈均为多层pcb线圈。

10、在一示例中,所述控制管理单元还连接有上位机。

11、需要进一步说明的是,上述各示例对应的技术特征可以相互组合或替换构成新的技术方案。

12、本发明还包括用于管道铁磁性材料无损检测的涡流检测设备,该包括移动载体,其上搭载有上述任一示例或多个示例形成的所述检测系统,该移动载体在管道中随管中流体而移动或通过行进机构而移动。

13、需要进一步说明的是,上述各示例对应的技术特征可以相互组合或替换构成新的技术方案。

14、与现有技术相比,本发明有益效果是:

15、1.在一示例中,本发明系统对被测试件进行无损检测时,旨在获取谐振线圈的谐振频率,特征频率信号能够有效感知被测试件的应力状态变化,通过特征频率变化情况确定被测试件的相关应力状态信息,实现对应力状态的定性。因应力集中区范围较大,常会导致采得的信号中一段区域整体基线的变化,而非缺陷处信号跳变,通过获取该区域的信号均值可减少噪声对应力检测的干扰,避免检测信号的特征频率被噪声淹没,提升了应力检测的准确性。另外,本发明系统基于涡流检测实现,可搭载于移动载体上实现运动测量,应用范围广,能够良好适应管道检测等运动检测场景。

16、2.在一示例中,检测探头为多种不同结构的谐振线圈时,一方面能够在线圈下方区域形成涡流,在被测试件应力状态改变时,耦合电感发生改变,将检测信号的特征频率转换为电感值,便于分辨出被测试件不同的应力状态。同时,采用多种不同结构的谐振线圈形成多线圈阵列,能够避免单种线圈面积、阻抗对检测结果的影响,保证了检测结果的可靠性。

17、3.在一示例中,本发明检测探头采用的pcb平面线圈具有面积小的特点,同时由于有效提离量小(检测探头相较于被测试件的提离高度),提高了对应力的灵敏度;进一步地,pcb线圈易于制造,易于永久性地固定在运动组件上;此外,pcb线圈可以通过公式较为准确的确定阻抗,减小检测探头电路设计难度。

技术特征:

1.用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:包括依次连接的激励信号生成模块、检测探头、特征频率比较模块和控制管理单元;

2.根据权利要求1所述的用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:所述圆形结构的谐振线圈的直径为a1,线径和线间距均为d1;a1取值范围为23.760-23.770mm,d1取值范围为0.120-0.130mm。

3.根据权利要求1所述的用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:所述双圆形结构的谐振线圈长为a2,宽为b2,线径和线间距均为d2;a2取值范围为48.300-48.310mm,b2取值范围为23.760-23.770mm,d2取值范围为0.120-0.130mm。

4.根据权利要求1所述的用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:所述矩形结构的谐振线圈长为a3,宽为b3,线径为d31,线间距为d32;a3取值范围为39.360-39.370mm,b3取值范围为20.820-20.830mm,d31为0.350mm,d32取值范围为0.140-0.360mm。

5.根据权利要求1所述的用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:所述检测探头还包括跑道型结构的谐振线圈。

6.根据权利要求5所述的用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:所述跑道型结构的谐振线圈长为a4,宽为b4,线径和线间距均为d4;a4取值范围为97.810-97.820mm,b4取值范围为23.760-23.770mm,d4取值范围为0.120-0.130mm。

7.根据权利要求5所述的用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:所述圆形结构的谐振线圈、双圆形结构的谐振线圈、矩形结构的谐振线圈、跑道型结构的谐振线圈均为多层pcb线圈。

8.根据权利要求1所述的用于管道铁磁性材料无损检测的涡流检测系统,其特征在于:所述控制管理单元还连接有上位机。

9.用于管道铁磁性材料无损检测的涡流检测设备,其特征在于:包括:

技术总结

本发明公开了用于管道铁磁性材料无损检测的涡流检测系统及设备,属于无损检测技术领域,包括依次连接的激励信号生成模块、检测探头、特征频率比较模块和控制管理单元;检测探头包括圆形结构的谐振线圈、和/或双圆形结构的谐振线圈、和/或矩形结构的谐振线圈,当探头包括两个及以上谐振线圈时,各谐振线圈连接于特征比较模块的信号输入通道。对被测试件进行无损检测时,旨在获取谐振线圈的谐振频率,特征频率信号能够有效感知被测试件的应力状态变化,通过特征频率变化情况确定被测试件的相关应力状态信息,实现对应力状态的定性。另外,本发明系统基于涡流检测实现,可搭载于移动载体上实现运动测量,应用范围广,能够良好适应管道检测等运动检测场景。

技术研发人员:高斌,高瑞彬,刘东,刘怡,谌梁,罗飞,姜世强,张勇

受保护的技术使用者:四川德源管道科技股份有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!