一种高铁钢轨波磨检测装置及方法与流程

本发明涉及铁路轨道检测领域,尤其涉及一种高铁钢轨波磨检测装置及方法。

背景技术:

1、钢轨波浪型磨耗,简称钢轨波磨,是钢轨顶面沿线路纵向周期性分布的类似波浪形状的不平顺。钢轨波磨的波长范围一般为30~300mm,它是加剧轮轨振动和噪声水平,引起车辆-轨道系统结构部件疲劳伤损的重要原因,严重危害行车安全。因此,科学高效的钢轨波磨检测是准确掌握线路服役状态,进而保障列车持续安全、平稳运行的关键技术之一。

2、铁路现有波磨仪分为静态测量和动态测量,静态测量采样长度固定(1米或1.5米),无法做到长距离采样,动态测量设备为连续测量车,体积大、偏重,携带不方便,由于设备要求精度高、采样距离长,所以制作加工要求较高、装配难度大,因此造价高昂,且由于设备过长,长时间使用易变形,需要定期保养、校准,增加了使用成本。

技术实现思路

1、本发明的目的是提供一种高铁钢轨波磨检测装置及方法,检测精度高,装置小巧,携带方便,装置加工及装配难度低,装置不易变形。

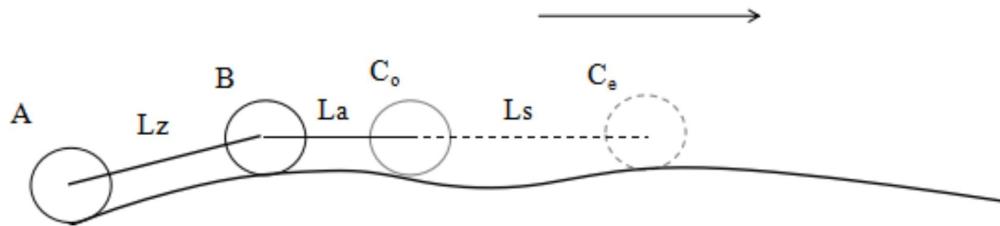

2、一方面,本发明提供一种高铁钢轨波磨检测装置,包括检测支架、设于检测支架上的检测轮和数据处理模块,所述检测轮包括与轨面紧贴的轮径相同的前检测轮、中检测轮和后检测轮,后检测轮、中检测轮复刻前检测轮行驶的路径,中检测轮和后检测轮之间通过刚性连接杆相连,中检测轮和前检测轮通过伸缩连接杆相连,在中检测轮、后检测轮上设有角度传感器,用于分别测量刚性连接杆和伸缩连接杆相对于后检测轮和中检测轮在地面坐标系下角度,在伸缩连接杆上设有伸缩长度传感器,用于记录伸缩连接杆伸缩长度,在后检测轮和中检测轮上设有用于测量后检测轮和中检测轮旋转角度的速度位移传感器,中检测轮和后检测轮的轴心距离为lz,前检测轮和中检测轮的轴心距离最短为la,最长为la+ls,且la≤lz≤ls,角度传感器、伸缩长度传感器、速度位移传感器均电连接于数据处理模块。

3、在一些实施例中,检测轮的曲率半径小于待测钢轨表面的曲率半径。

4、在一些实施例中,所述角度传感器为陀螺仪,所述伸缩长度传感器为磁栅尺,所述速度位移传感器为旋转编码器。

5、另一方面,本发明还提供一种高铁钢轨波磨检测方法,应用于上述的检测装置,包括如下步骤:

6、将前检测轮、中检测轮和后检测轮与待测轨面紧贴,伸缩连接杆处于完全未伸长状态,即前检测轮和中检测轮的轴心距离为la;

7、中检测轮和后检测轮分别固定在轨面a位置和b位置不滚动,伸长伸缩连接杆至完全伸长状态,使前检测轮从co位置逐渐伸长到ce位置,获得co到ce位置之间的轨面廓形lcoe;

8、获得中检测轮所在b位置到co位置之间的轨面廓形;

9、控制前检测轮从ce位置前滚,中检测轮从b位置运动到ce位置,根据已知的b位置到ce位置之间的轨面廓形,获得前检测轮自ce位置向前滚动la+ls距离的运动轨迹;

10、继续控制前检测轮前滚,获得待测轨面完整的轨面廓形;

11、根据获得的轨面廓形计算波磨。

12、在一些实施例中,所述获得co到ce位置之间的轨面廓形lcoe包括:

13、以中检测轮心建立参考系,中检测轮上的角度传感器和在伸缩连接杆上的伸缩长度传感器获取的数据输入到数据处理模块,获得前检测轮从co位置行驶到ce位置其轮心相对于中检测轮的运动轨迹(位置),即co到ce位置之间的轨面廓形lcoe。

14、在一些实施例中,所述获得中检测轮所在b位置到co位置之间的轨面廓形包括:

15、将后检测轮调整到b位置,此时中检测轮位于廓形为lcoe的轨面上;

16、控制后检测轮从b位置行驶到co位置,与此同时,中检测轮在廓形为lcoe的轨面上行驶;

17、后检测轮和中检测轮上的角度传感器、速度位移传感器获取的数据输入到数据梳理模块,数据处理模块结合中检测轮运动轨迹,获得后检测轮从b位置行驶到co位置的运动轨迹,即b位置到co位置之间的轨面廓形。

18、在一些实施例中,所述获得前检测轮自ce位置向前滚动la+ls距离的运动轨迹包括:

19、中检测轮上的角度传感器、速度位移传感器获取的数据输入到数据梳理模块,再结合获取的中检测轮从b位置到ce位置的运动轨迹,获得前检测轮自ce位置向前滚动la+ls距离的运动轨迹,即自ce位置向前la+ls距离的轨面廓形。

20、本发明的有益效果如下:

21、本发明采用三个检测轮,前检测轮和中检测轮之间使用伸缩连接杆相连,中检测轮和后检测轮之间采用刚性连接杆相连,即采用的为三点采样法,通过点与点角度判断钢轨磨耗,可在不依靠与地面固定的机架的前提下,基于接触式测量法实现对于长距离轨向廓形波磨的连续测量,而且,设备小巧,设备总长度可缩减至20公分,携带方便,由于设备长度小,加工及装配难度低,因此造价低,由于缩短了每节之间的间距,设备不易变形,精度高。

技术特征:

1.一种高铁钢轨波磨检测装置,包括检测支架、设于检测支架上的检测轮和数据处理模块,其特征在于,所述检测轮包括与轨面紧贴的轮径相同的前检测轮、中检测轮和后检测轮,后检测轮、中检测轮复刻前检测轮行驶的路径,中检测轮和后检测轮之间通过刚性连接杆相连,中检测轮和前检测轮通过伸缩连接杆相连,在中检测轮、后检测轮上设有角度传感器,用于分别测量刚性连接杆和伸缩连接杆相对于后检测轮和中检测轮在地面坐标系下角度,在伸缩连接杆上设有伸缩长度传感器,用于记录伸缩连接杆伸缩长度,在后检测轮和中检测轮上设有用于测量后检测轮和中检测轮旋转角度的速度位移传感器,中检测轮和后检测轮的轴心距离为lz,前检测轮和中检测轮的轴心距离最短为la,最长为la+ls,且la≤lz≤ls,角度传感器、伸缩长度传感器、速度位移传感器均电连接于数据处理模块。

2.根据权利要求1所述的高铁钢轨波磨检测装置,其特征在于,检测轮的曲率半径小于待测钢轨表面的曲率半径。

3.根据权利要求1所述的高铁钢轨波磨检测装置,其特征在于,所述角度传感器为陀螺仪,所述伸缩长度传感器为磁栅尺,所述速度位移传感器为旋转编码器。

4.一种高铁钢轨波磨检测方法,应用于权利要求1至3任一所述的检测装置,其特征在于,包括如下步骤:

5.根据权利要求4所述的高铁钢轨波磨检测方法,其特征在于,所述获得co到ce位置之间的轨面廓形lcoe包括:

6.根据权利要求5所述的高铁钢轨波磨检测方法,其特征在于,所述获得中检测轮所在b位置到co位置之间的轨面廓形包括:

7.根据权利要求6所述的高铁钢轨波磨检测方法,其特征在于,所述获得前检测轮自ce位置向前滚动la+ls距离的运动轨迹包括:

技术总结

本发明公开了一种高铁钢轨波磨检测装置及方法,包括检测支架、检测轮和数据处理模块,所述检测轮包括与轨面紧贴的轮径相同的前检测轮、中检测轮和后检测轮,后检测轮、中检测轮复刻前检测轮行驶的路径,中检测轮和后检测轮之间通过刚性连接杆相连,中检测轮和前检测轮通过伸缩连接杆相连,在中检测轮、后检测轮上设有角度传感器,在伸缩连接杆上设有伸缩长度传感器,在后检测轮和中检测轮上设有用于测量后检测轮和中检测轮上旋转角度的速度位移传感器。本发明检测精度高,可在不依靠与地面固定的机架的前提下,基于接触式测量法实现对于长距离轨向廓形波磨的连续测量,装置小巧,携带方便,装置加工及装配难度低,装置不易变形。

技术研发人员:武军舰,张雷,胡少南,王文玺,杨文明,杨洋

受保护的技术使用者:山东鼎泰昇交通科技有限公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!