一种泥水平衡盾构模拟系统的制作方法

本发明涉及盾构机,尤其涉及一种泥水平衡盾构模拟系统。

背景技术:

1、随着我国城市化进程的推进,城市轨道交通、市政管路、过江过河隧道等基础设施的需求日益增大,盾构施工的应用越来越广泛。泥水盾构作为盾构机的一种,以其良好的地层适应性,广泛应用于地下工程建设。其工作原理是盾构机通过注浆管路往泥水仓内注浆,驱动装置驱动刀盘旋转,切削开挖面上的土体,切削下来的泥土通过刀盘间隙进入泥水仓与浆体混合后通过排浆管路排出。

2、对于大直径泥水盾构在进行项目施工时常常会遇到各种问题,常见的两个问题是刀盘处发生结泥饼和盾构排浆口处发生颗粒滞留。所谓刀盘结泥饼,就是被盾构刀盘切削下的细小颗粒、碎屑重新在泥水仓内聚集成半固结和固结状土块,并大量附着于刀盘中心区域。在掘进过程中,形成的刀盘结泥饼会导致盾构推进速度下降、刀盘扭矩和推力增大、刀盘温度升高、刀具磨损加重等问题,严重时还会影响施工进度,对施工安全造成威胁。排浆口处的颗粒滞留是因为部分大颗粒自身重力较大,浆料无法通过排浆管路将其排出,从而造成大颗粒堆积在排浆口附近。大量颗粒滞留易造成排浆口堵塞,从而影响管路的正常工作。

3、对于研究刀盘结泥饼和盾构排浆口处发生颗粒滞留问题进行研究时,由于原型盾构机尺寸巨大,结构复杂,开展原型实验困难大,成本高,且存在一定的安全风险。而现有的模型实验主要为机理实验,模型对原型进行大范围简化,无法呈现盾构切削土体、浆液与渣土混合、仓体排渣的过程。

4、因此,亟需一种泥水平衡盾构模拟系统,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种泥水平衡盾构模拟系统,以解决现有技术无法模拟盾构切削土体、浆液与渣土混合、仓体排渣的过程的问题。

2、为达此目的,本发明采用以下技术方案:

3、一种泥水平衡盾构模拟系统,包括:

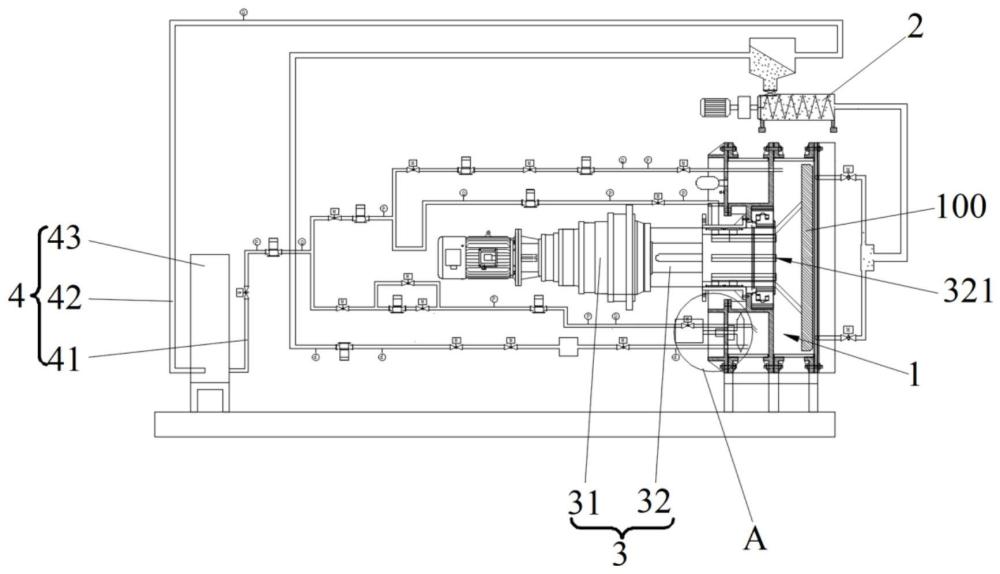

4、模拟仓,所述模拟仓包括壳体、前盖板和后盖板,所述壳体设置于所述前盖板和所述后盖板之间,所述前盖板上开设有多个进料口,所述后盖板上开设有排浆口和多个进浆口,所述模拟仓中安装有刀盘;

5、给料装置,与所述进料口连通,所述给料装置能够将块状颗粒通过所述进料口输送至模拟仓中;

6、驱动装置,包括第一驱动电机和转轴,所述转轴穿设于所述后盖板中,且一端与所述第一驱动电机的旋转输出端连接,另一端与所述刀盘连接,所述转轴上开设有刀盘冲刷口,所述刀盘冲刷口与一个所述进浆口连通;

7、泥浆循环装置,包括进浆管路、排浆管路和泥浆处理机构,所述进浆管路的第一端与所述进浆口和所述刀盘冲刷口连通,第二端与所述泥浆处理机构连通,所述排浆管路的第一端与所述排浆口连通,第二端与所述泥浆处理机构连通,所述排浆管路上安装有过滤器,所述过滤器与所述给料装置连通。

8、作为优选,所述壳体中设置有隔板,所述隔板将所述壳体分隔成泥水仓和气垫仓,所述隔板上开设有连接孔,所述泥水仓和所述气垫仓通过所述连接孔连通,所述泥水仓和所述气垫仓均通过所述进浆口与所述进浆管路连通,所述刀盘设置于所述泥水仓中。

9、作为优选,所述气垫仓处设置有叶轮搅拌机,所述叶轮搅拌机包括第二驱动电机、轴承以及搅拌叶,所述气垫仓上开设有通孔,所述搅拌叶设置于所述气垫仓中,所述轴承穿设于所述通孔中,且一端与所述搅拌叶连接,另一端与所述第二驱动电机的旋转输出端连接。

10、作为优选,所述泥浆处理机构包括依次连通的储浆池、调浆池和沉淀池,所述储浆池与所述进浆管路的第二端连通,所述沉淀池与所述排浆管路的第二端连通。

11、作为优选,所述进浆管路包括主进浆管和多个支进浆管,所述主进浆管的第一端与所述储浆池连通,多个所述支进浆管的一端均与所述主进浆管的第二端连通,另一端分别与多个所述进浆口一一对应连接。

12、作为优选,所述主进浆管和所述支进浆管上均设置有进浆泵、第一电动球阀、第一流量传感器和第一压力传感器。

13、作为优选,所述模拟仓中分别设置有被动搅拌棒冲刷管、泥浆门冲刷管、叶轮搅拌机冲刷管、泥浆门后冲刷管以及格栅冲刷管,所述被动搅拌棒冲刷管、所述泥浆门冲刷管、所述叶轮搅拌机冲刷管、所述泥浆门后冲刷管以及所述格栅冲刷管能与多个所述进浆口一一对应连接。

14、作为优选,所述排浆管路上设置有出浆泵、第二电动球阀、第二流量传感器、第二压力传感器以及采石箱。

15、作为优选,沿所述壳体的周向间隔设置有多个观察口,多个所述观察口上均设置有透明玻璃,所述透明玻璃与所述壳体密封连接。

16、作为优选,所述前盖板包括环形骨架和透明板,所述环形骨架盖设于所述透明板上,所述环形骨架上设置有多个传感器接口。

17、本发明的有益效果:

18、本发明所提供的泥水平衡盾构模拟系统,通过第一驱动电机驱动转轴转动,从而带动刀盘在模拟仓中转动,通过给料装置将块状颗粒经由进料口121输送至模拟仓中,使得刀盘对块状颗粒进行切削,从而能够模拟实际盾构机的刀盘切削土体的工况,通过进浆管路将泥浆处理机构中的泥浆经由进浆口输送至模拟仓中,以及经由进浆口和刀盘冲刷口输送至刀盘上,模拟仓中的泥浆与刀盘所切削的块状颗粒进行混合,形成固液混合物,刀盘上的泥浆对刀盘进行冲刷和降温,防止刀盘上发生结泥饼;模拟仓中的固液混合物,经由排浆口通过排浆管路被输送至泥浆处理机构进行沉淀过滤处理,固液混合物在排浆管路输送的过程中,经由过滤器过滤,过滤器所过滤出的细沙被输送至给料装置中,重新形成块状颗粒进入模拟仓,进行循环。本实施例所提供的泥水平衡盾构模拟系统,能够模拟真实泥水盾构渣土进入泥水仓、渣土与浆液混合、渣土随浆液排出泥水仓、渣土沉积的过程,对研究刀盘结泥饼和气垫仓滞排有着重大意义。

技术特征:

1.一种泥水平衡盾构模拟系统,其特征在于,包括:

2.根据权利要求1所述的泥水平衡盾构模拟系统,其特征在于,所述壳体(11)中设置有隔板(111),所述隔板(111)将所述壳体(11)分隔成泥水仓(112)和气垫仓(113),所述隔板(111)上开设有连接孔(1111),所述泥水仓(112)和所述气垫仓(113)通过所述连接孔(1111)连通,所述泥水仓(112)和所述气垫仓(113)均通过所述进浆口(132)与所述进浆管路(41)连通,所述刀盘(100)设置于所述泥水仓(112)中。

3.根据权利要求2所述的泥水平衡盾构模拟系统,其特征在于,所述气垫仓(113)处设置有叶轮搅拌机(114),所述叶轮搅拌机(114)包括第二驱动电机(1141)、轴承(1142)以及搅拌叶(1143),所述气垫仓(113)上开设有通孔(1131),所述搅拌叶(1143)设置于所述气垫仓(113)中,所述轴承(1142)穿设于所述通孔(1131)中,且一端与所述搅拌叶(1143)连接,另一端与所述第二驱动电机(1141)的旋转输出端连接。

4.根据权利要求2所述的泥水平衡盾构模拟系统,其特征在于,所述泥浆处理机构(43)包括依次连通的储浆池(431)、调浆池(432)和沉淀池(433),所述储浆池(431)与所述进浆管路(41)的第二端连通,所述沉淀池(433)与所述排浆管路(42)的第二端连通。

5.根据权利要求4所述的泥水平衡盾构模拟系统,其特征在于,所述进浆管路(41)包括主进浆管(411)和多个支进浆管(412),所述主进浆管(411)的第一端与所述储浆池(431)连通,多个所述支进浆管(412)的一端均与所述主进浆管(411)的第二端连通,另一端分别与多个所述进浆口(132)一一对应连接。

6.根据权利要求5所述的泥水平衡盾构模拟系统,其特征在于,所述主进浆管(411)和所述支进浆管(412)上均设置有进浆泵(4111)、第一电动球阀(4112)、第一流量传感器(4113)和第一压力传感器(4114)。

7.根据权利要求5所述的泥水平衡盾构模拟系统,其特征在于,所述模拟仓(1)中分别设置有被动搅拌棒冲刷管、泥浆门冲刷管、叶轮搅拌机冲刷管、泥浆门后冲刷管以及格栅冲刷管,所述被动搅拌棒冲刷管、所述泥浆门冲刷管、所述叶轮搅拌机冲刷管、所述泥浆门后冲刷管以及所述格栅冲刷管能与多个所述进浆口(132)一一对应连接。

8.根据权利要求1所述的泥水平衡盾构模拟系统,其特征在于,所述排浆管路(42)上设置有出浆泵(422)、第二电动球阀(423)、第二流量传感器(424)、第二压力传感器(425)以及采石箱(426)。

9.根据权利要求1所述的泥水平衡盾构模拟系统,其特征在于,沿所述壳体(11)的周向间隔设置有多个观察口(115),多个所述观察口(115)上均设置有透明玻璃(116),所述透明玻璃(116)与所述壳体(11)密封连接。

10.根据权利要求1所述的泥水平衡盾构模拟系统,其特征在于,所述前盖板(12)包括环形骨架(122)和透明板,所述环形骨架(122)盖设于所述透明板上,所述环形骨架(122)上设置有多个传感器接口(1221)。

技术总结

本发明属于盾构机技术领域,公开了一种泥水平衡盾构模拟系统,包括模拟仓、给料装置、驱动装置和泥浆循环装置。模拟仓包括壳体、前盖板和后盖板,前盖板上开设有进料口,后盖板上开设有排浆口和多个进浆口,模拟仓中安装有刀盘;给料装置与进料口连通;驱动装置包括第一驱动电机和转轴,转轴上开设有刀盘冲刷口,刀盘冲刷口与一个进浆口连通;泥浆循环装置包括进浆管路、排浆管路和泥浆处理机构,排浆管路上安装有过滤器,过滤器与给料装置连通。通过上述设置,能够模拟真实泥水盾构渣土进入泥水仓、渣土与浆液混合、渣土随浆液排出泥水仓、渣土沉积的过程,对研究刀盘结泥饼和气垫仓滞排有着重大意义。

技术研发人员:孙九春,王海涛,奚晓广,贾浩,徐梁,陈俊雅

受保护的技术使用者:腾达建设集团股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!