测量方法、测量设备以及计算机可读存储介质与流程

本申请涉及车辆零部件,尤其涉及一种测量方法、测量设备以及计算机可读存储介质。

背景技术:

1、蜗杆传动属于交错传动轴斜齿轮传动,其具有结构紧凑、传动比大、工作平稳等特点,由于其拥有良好的工作性能,故而被广泛应用于汽车中的多个领域。蜗轮蜗杆传动在eps(electric power steering,汽车电子助力转向系统)中,常用于实现电动机和驱动小齿轮之间传递功率的目的。同时,转向系统中蜗轮蜗杆与壳体配合时,为了消除蜗轮蜗杆啮合间隙,通常会使蜗轮蜗杆中心距比壳体中心距大一定值,称为最佳装配间隙。

2、现有eps蜗轮蜗杆制造装配工艺顺序为:先制造好壳体、蜗杆和蜗轮,装配时分别测定壳体中心距与蜗轮蜗杆中心距,再根据测得的壳体中心距进行蜗轮蜗杆中心距的选配。而此种装配工艺没有考虑装配误差(如壳体中心距与蜗轮蜗杆中心距之间的装配误差、壳体中心距的测量误差等),从而难以保证蜗轮蜗杆的最佳装配间隙。

技术实现思路

1、本申请实施例提供一种测量方法、测量设备以及计算机可读存储介质,以解决现有的蜗轮蜗杆制造装配工艺在装配时没有考虑装配误差,从而难以保证蜗轮蜗杆的最佳装配间隙的问题。

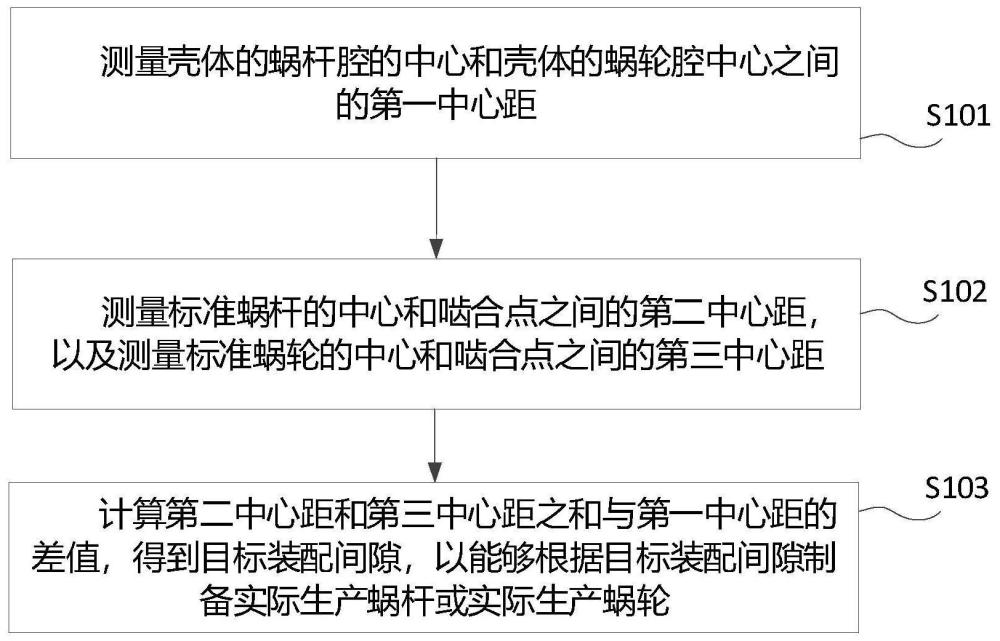

2、第一方面,本申请实施例提供一种测量方法,包括:

3、测量壳体的蜗杆腔的中心和所述壳体的蜗轮腔中心之间的第一中心距;

4、测量标准蜗杆的中心和啮合点之间的第二中心距,以及测量标准蜗轮的中心和所述啮合点之间的第三中心距;其中,所述啮合点为所述标准蜗杆装配至所述蜗杆腔以及所述标准蜗轮装配至所述蜗轮腔的状态下,所述标准蜗杆与标准蜗轮啮合后的啮合点;

5、计算所述第二中心距和所述第三中心距之和与所述第一中心距的差值,得到目标装配间隙,以能够根据所述目标装配间隙制备实际生产蜗杆或实际生产蜗轮。

6、在一实施例中,在所述计算所述第二中心距和所述第三中心距之和与所述第一中心距的差值,得到目标装配间隙的步骤之后,所述测量方法还包括:

7、在所述实际生产蜗杆安装至所述蜗杆腔内的状态下,测量所述实际生产蜗杆的中心和所述蜗杆腔的中心之间的第一实际中心距;

8、计算所述目标装配间隙与所述第一实际中心距之间的第一差值,以能够根据所述第一差值制备所述实际生产蜗轮。

9、在一实施例中,在所述计算所述目标装配间隙与所述第一实际中心距之间的第一差值,以能够根据所述第一差值制备所述实际生产蜗轮的步骤之后,所述测量方法还包括:

10、在所述实际生产蜗杆安装至所述蜗杆腔内,以及所述实际生产蜗轮安装至所述蜗轮腔内的状态下,测量所述实际生产蜗轮的中心和所述蜗轮腔的中心之间的第二实际中心距;

11、基于所述第一实际中心距和所述第二实际中心距的比较结果,确定是否重新制备所述实际生产蜗轮。

12、在一实施例中,在所述基于所述第一实际中心距和所述第二实际中心距的比较结果,确定是否重新制备所述实际生产蜗轮的步骤之后,所述测量方法还包括:

13、重复执行:在所述实际生产蜗杆安装至所述蜗杆腔内,以及所述实际生产蜗轮安装至所述蜗轮腔内的状态下,测量所述实际生产蜗轮的中心和所述蜗轮腔的中心之间的第二实际中心距,并基于所述第一实际中心距和所述第二实际中心距的比较结果确定是否重新制备所述实际生产蜗轮,直至所述第一实际中心距和所述第二实际中心距相等。

14、在一实施例中,在所述计算所述目标装配间隙与所述第一实际中心距之间的第一差值,以能够根据所述第一差值制备所述实际生产蜗轮的步骤之后,所述测量方法还包括:

15、拆除所述实际生产蜗杆,并测量所述实际生产蜗杆和所述实际生产蜗轮处于啮合状态下的中心距,且计算该中心距和所述第一中心距之间的差值,得到所述实际生产蜗杆和所述实际生产蜗轮的实际装配间隙。

16、在一实施例中,在所述拆除所述实际生产蜗杆,并测量所述实际生产蜗杆和所述实际生产蜗轮处于啮合状态下的中心距,且计算该中心距和所述第一中心距之间的差值,得到所述实际生产蜗杆和所述实际生产蜗轮的实际装配间隙的步骤之后,所述测量方法还包括:

17、基于所述实际装配间隙和所述目标装配间隙的比较结果,确定是否需要调整测量参数。

18、在一实施例中,所述在所述实际生产蜗杆安装至所述蜗杆腔内的状态下,测量所述实际生产蜗杆的中心和所述蜗杆腔的中心之间的第一实际中心距的操作包括:

19、将磨损补偿装置安装至所述蜗杆腔内。

20、在一实施例中,在所述计算所述第二中心距和所述第三中心距之和与所述第一中心距的差值,得到目标装配间隙的步骤之后,所述测量方法还包括:

21、在所述实际生产蜗轮安装至所述蜗轮腔内的状态下,测量所述实际生产蜗轮的中心和所述蜗轮腔的中心之间的第一实际中心距;

22、计算所述目标装配间隙与所述第一实际中心距之间的第一差值,以能够根据所述第一差值制备所述实际生产蜗杆。

23、第二方面,本申请实施例还提供一种测量设备,所述测量设备包括处理器和存储器,所述存储器中存储有计算机程序,所述处理器用于执行所述计算机程序以实现上述任一实施例所述的测量方法。

24、第三方面,本申请实施例还提供计算机可读存储介质,其上存储有程序指令,所述程序指令被处理器执行时实现如上述任一实施例所述的测量方法。

25、本申请实施例提供的测量方法首先测量壳体的蜗杆腔的中心和壳体的蜗轮腔中心之间的第一中心距,然后再测量标准蜗杆的中心和啮合点之间的第二中心距,以及测量标准蜗轮的中心和啮合点之间的第三中心距(其中,啮合点为标准蜗杆装配至蜗杆腔以及标准蜗轮装配至蜗轮腔的状态下,标准蜗杆与标准蜗轮啮合后的啮合点),另外,再通过计算第二中心距和第三中心距之和与第一中心距的差值的方式,得到目标装配间隙,最后再根据目标装配间隙制备实际生产蜗杆或实际生产蜗轮的尺寸。相比于现有技术中根据测得的壳体中心距进行蜗轮蜗杆中心距的选配方式而言,不仅能够消除装配过程中的误差,以保证实际生产蜗杆和实际生产蜗轮之间的最佳装配间隙,而且能够节省掉繁琐的选配操作,以大幅减轻在装配蜗轮蜗杆过程中的工作量。

技术特征:

1.一种测量方法,其特征在于,包括:

2.根据权利要求1所述的测量方法,其特征在于,在所述计算所述第二中心距和所述第三中心距之和与所述第一中心距的差值,得到目标装配间隙的步骤之后,所述测量方法还包括:

3.根据权利要求2所述的测量方法,其特征在于,在所述计算所述目标装配间隙与所述第一实际中心距之间的第一差值,以能够根据所述第一差值制备所述实际生产蜗轮的步骤之后,所述测量方法还包括:

4.根据权利要求3所述的测量方法,其特征在于,在所述基于所述第一实际中心距和所述第二实际中心距的比较结果,确定是否重新制备所述实际生产蜗轮的步骤之后,所述测量方法还包括:

5.根据权利要求2所述的测量方法,其特征在于,在所述计算所述目标装配间隙与所述第一实际中心距之间的第一差值,以能够根据所述第一差值制备所述实际生产蜗轮的步骤之后,所述测量方法还包括:

6.根据权利要求5所述的测量方法,其特征在于,在所述拆除所述实际生产蜗杆,并测量所述实际生产蜗杆和所述实际生产蜗轮处于啮合状态下的中心距,且计算该中心距和所述第一中心距之间的差值,得到所述实际生产蜗杆和所述实际生产蜗轮的实际装配间隙的步骤之后,所述测量方法还包括:

7.根据权利要求2所述的测量方法,其特征在于,所述在所述实际生产蜗杆安装至所述蜗杆腔内的状态下,测量所述实际生产蜗杆的中心和所述蜗杆腔的中心之间的第一实际中心距的操作包括:

8.根据权利要求1所述的测量方法,其特征在于,在所述计算所述第二中心距和所述第三中心距之和与所述第一中心距的差值,得到目标装配间隙的步骤之后,所述测量方法还包括:

9.一种测量设备,其特征在于,所述测量设备包括处理器和存储器,所述存储器中存储有计算机程序,所述处理器用于执行所述计算机程序以实现如权利要求1至8任一项所述的测量方法。

10.一种计算机可读存储介质,其上存储有程序指令,其特征在于,所述程序指令被处理器执行时实现如权利要求1至8任一项所述的测量方法。

技术总结

本申请提供一种测量方法、测量设备以及计算机可读存储介质,首先测量壳体的蜗杆腔的中心和壳体的蜗轮腔中心之间的第一中心距,然后再测量标准蜗杆的中心和啮合点之间的第二中心距,以及测量标准蜗轮的中心和啮合点之间的第三中心距(其中,啮合点为标准蜗杆装配至蜗杆腔以及标准蜗轮装配至蜗轮腔的状态下,标准蜗杆与标准蜗轮啮合后的啮合点),另外,再通过计算第二中心距和第三中心距之和与第一中心距的差值的方式,得到目标装配间隙,最后再根据目标装配间隙制备实际生产蜗杆或实际生产蜗轮的尺寸,以消除装配过程中的误差并保证蜗杆和蜗轮之间的最佳装配间隙,而且还能够节省掉繁琐的选配操作,以大幅减轻在装配蜗轮蜗杆过程中的工作量。

技术研发人员:杨挺,廖扬,沈小华,汤瑞春

受保护的技术使用者:浙江凌昇动力科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!