一种测试打点装置的制作方法

本技术涉及了零件加工测试,具体的是一种测试打点装置。

背景技术:

1、在零件测试完成后,往往需要在零件上标记来表明零件已经测试完成,往往需要在零件的非工作面上打上圆点,现有技术一般是由人工来完成,由于个体差异,打点的力度不同,同一个体在劳累程度不同的情况下,也会存在打点深度不够,导致无法辨识的问题。因此,需要设计一种打点设备来克服上述缺陷。

技术实现思路

1、本实用新型的目的是为了克服现有技术的不足,提供一种测试打点装置,能够使得打点力度更加均匀,打孔深度统一,易于辨识。

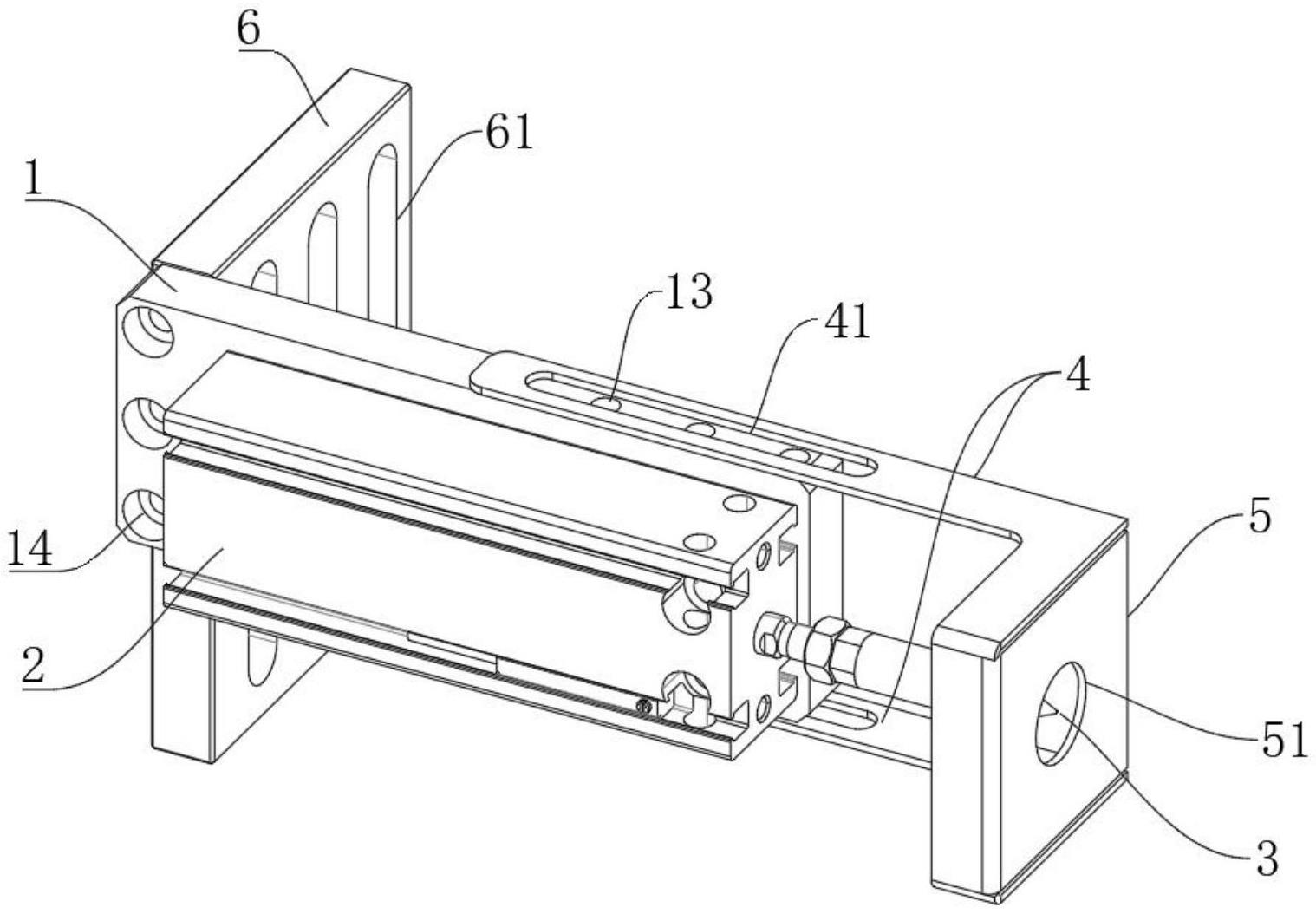

2、本实用新型涉及的一种测试打点装置,包括气缸固定板、驱动气缸和打点针,所述气缸固定板被定义有第一表面和第二表面,所述驱动气缸连接在所述气缸固定板的第一表面,所述打点针与所述驱动气缸的气缸杆连接并跟随所述气缸杆直线运动,所述气缸固定板的侧面连接有安装板,所述安装板的一端可拆卸式与所述气缸固定板连接,所述安装板的另一端连接有防护板,在所述防护板朝向打点针的表面开设有用于穿过所述打点针的通孔。

3、进一步地,所述安装板上开设有第一条形孔,所述气缸固定板的侧面开设有若干个第一固定孔,所述第一条形孔内设置有1个或多个第一固定螺栓,所述第一固定螺栓与所述第一固定孔通过螺纹连接。

4、进一步地,所述气缸固定板的第二表面开设有第二固定孔,所述第二固定孔内穿接有第二固定螺栓,所述气缸固定板通过第二固定螺栓连接有支撑板。

5、进一步地,所述支撑板上开设有第二条形孔,所述第二条形孔内设置有第三固定螺栓,所述支撑板通过所述第三固定螺栓与安装架连接。

6、进一步地,所述安装板的数量为两个,两个所述安装板连接在所述气缸固定板的不同侧面,两个所述安装板均与所述防护板连接。

7、进一步地,所述通孔的直径与所述打点针的直径比为2:1-10:1。

8、本实用新型的有益之处在于:采用气缸驱动打点针进行打点,打点力度易控制且打点深度均匀,进而容易辨识;另外,通过防护板的设置,能够降低打点针直接暴露的几率,从而能够降低打点针对操作人员及工件造成损害的几率。

9、为让本实用新型的上述和其他目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附图式,作详细说明如下。

技术特征:

1.一种测试打点装置,其特征在于,包括气缸固定板、驱动气缸和打点针,所述气缸固定板被定义有第一表面和第二表面,所述驱动气缸连接在所述气缸固定板的第一表面,所述打点针与所述驱动气缸的气缸杆连接并跟随所述气缸杆直线运动,所述气缸固定板的侧面连接有安装板,所述安装板的一端可拆卸式与所述气缸固定板连接,所述安装板的另一端连接有防护板,在所述防护板朝向打点针的表面开设有用于穿过所述打点针的通孔。

2.根据权利要求1所述的测试打点装置,其特征在于,所述安装板上开设有第一条形孔,所述气缸固定板的侧面开设有若干个第一固定孔,所述第一条形孔内设置有1个或多个第一固定螺栓,所述第一固定螺栓与所述第一固定孔通过螺纹连接。

3.根据权利要求1所述的测试打点装置,其特征在于,所述气缸固定板的第二表面开设有第二固定孔,所述第二固定孔内穿接有第二固定螺栓,所述气缸固定板通过第二固定螺栓连接有支撑板。

4.根据权利要求3所述的测试打点装置,其特征在于,所述支撑板上开设有第二条形孔,所述第二条形孔内设置有第三固定螺栓,所述支撑板通过所述第三固定螺栓与安装架连接。

5.根据权利要求1所述的测试打点装置,其特征在于,所述安装板的数量为两个,两个所述安装板连接在所述气缸固定板的不同侧面,两个所述安装板均与所述防护板连接。

6.根据权利要求1所述的测试打点装置,其特征在于,所述通孔的直径与所述打点针的直径比为2:1-10:1。

技术总结

本技术涉及的一种测试打点装置,包括气缸固定板、驱动气缸和打点针,气缸固定板被定义有第一表面和第二表面,驱动气缸连接在气缸固定板的第一表面,打点针与驱动气缸的气缸杆连接并跟随气缸杆直线运动,气缸固定板的侧面连接有安装板,安装板的一端可拆卸式与气缸固定板连接,安装板的另一端连接有防护板,在防护板朝向打点针的表面开设有用于穿过打点针的通孔。采用气缸驱动打点针进行打点,打点力度易控制且打点深度均匀,进而容易辨识;另外,通过防护板的设置,能够降低打点针直接暴露的几率,从而能够降低打点针对操作人员及工件造成损害的几率。

技术研发人员:郭忠海

受保护的技术使用者:苏州天希电子科技有限公司

技术研发日:20230301

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!