风电发电机主轴轴承试验装置的制作方法

本技术涉及风电发电机主轴轴承检测设备,具体为一种风电发电机主轴轴承试验装置。

背景技术:

1、风力发电机主轴轴承的性能会直接影响风力发电机的性能,且风力发电机主轴轴承受力复杂,需要承受轴向力、径向力和多个方向上的倾覆力矩,同时风力发电机装机后维修困难,为此在正式装机前需要对主轴轴承进行各种性能测试,但现有技术中缺少一种模拟风电发电机主轴轴承实际运转工况和受力工况并以此进行力矩检测的检测工装。

技术实现思路

1、针对现有技术不足,本实用新型提供了一种风电发电机主轴轴承试验装置,为解决现有技术中缺少一种模拟风电发电机主轴轴承实际运转工况和受力工况并以此进行力矩检测的检测工装的问题。

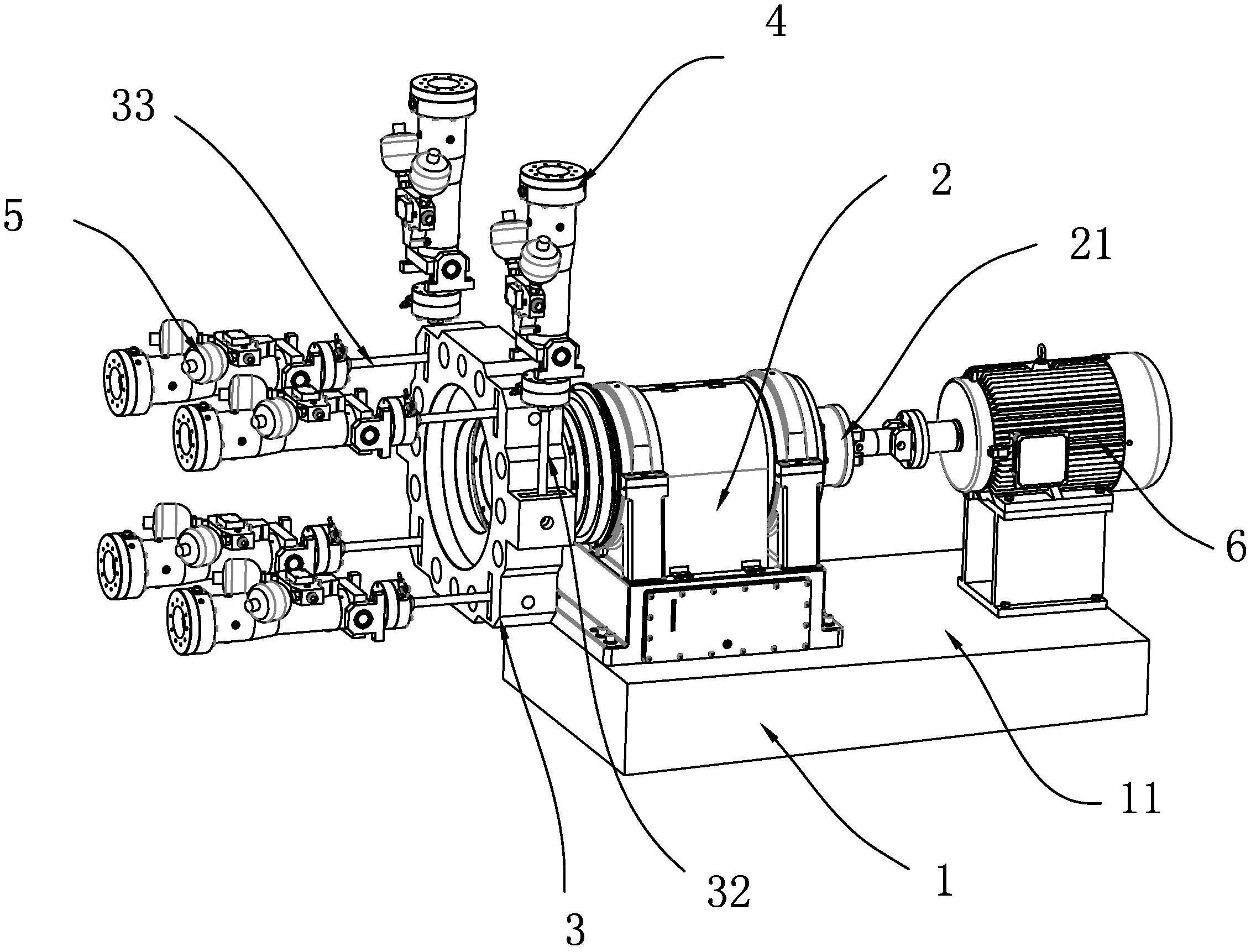

2、为达到上述目的,本实用新型提供了一种风电发电机主轴轴承试验装置,包括基座,所述基座上沿其长度方向倾斜设置有倾斜面,所述倾斜面上设置有工装座,所述工装座上活动设置有主轴,所述主轴始端为供外界待检测风电主轴轴承安装的安装端,所述主轴末端设置有用于驱动主轴作轴向旋转的驱动件,所述安装端上设置有用于与外界待检测风电主轴轴承外圈相连接的联动套,所述联动套上设置有用于向外界待检测风电主轴轴承施加径向加载的第一加载件和用于向外界待检测风电主轴轴承施加轴向加载和倾覆力矩的第二加载件。

3、采用上述技术方案有益的是:操作人员将待检测轴承安装在主轴安装端上,而后通过外界连接销等连接结构将联动套与外界待检测风电主轴轴承外圈进行连接,而后操作人员根据试验目的开启第一加载件和第二加载件,此时第一加载件向待检测轴承施加径向加载,第二加载件向待检测轴承施加轴向加载和多个方向上的倾覆力矩,通过第一加载件和第二加载件的设置实现对待检测轴承的多方位力值加载,以此模拟风力发电机主轴轴承运转工况,提高检测数值精准度和检测效率,上述技术中基座上倾斜设置有倾斜面,工装座设置在倾斜面相对最高处,以此使得主轴相较于外界基准面处于倾斜状,以此模拟主轴轴承实际安装工况。

4、本实用新型进一步设置:所述联动套两侧均凸起有支撑块,两个所述支撑块上均设置有第一力臂,两个所述第一力臂上均连接有静压支承作动器加载缸,每个所述静压支承作动器加载缸输出端均与各自相邻且对应的第一力臂同轴设置,所述第一力臂与支撑块之间连接有第一关节轴承,所述静压支承作动器加载缸即为第一加载件。

5、采用上述技术方案有益的是:上述两个静压支承作动器加载缸施加径向力,当待检测轴承进行运转时其会产生力矩,而两个静压支承作动器加载缸居于待检测轴承两侧,因此该力矩作用在两个支撑块上的力矩不一致,即作用在两个第一力臂上的力矩也不一致,使得两个静压支承作动器加载缸的载荷值出现差值,该差值与力臂的乘积即为待检测轴承的旋转力矩,通过上述技术模拟轴承实际运行时受到的径向加载工况,可在实验过程中得到待检测轴承在径向加载工况下的力矩值,进而提高检测精准度和检测效率;上述技术中静压支承作动器加载缸其与外界智能控制中枢通讯连接,因此能够实时传递力矩数值供外界智能控制中枢进行控制和测算;上述技术中第一关节轴承的数值能够有效的保护静压支承作动器加载缸不受侧向力影响,避免检测结果受到影响;上述技术中静压支承作动器加载缸采用液压运动控制器进行控制,且其加载频率高达300hz,进而使得操作人员可根据试验需求对待检测轴承进行载荷谱加载,也可进行振动加载测试,进而提高数据检测范围和检测精准度。

6、本实用新型进一步设置:所述静压支承作动器加载缸与支撑块之间连接有高精度载荷传感器。

7、采用上述技术方案有益的是:上述技术中高精度载荷传感器的设置能够精准检测待检测轴承运转时传递力矩数值以及静压支承作动器加载缸输出力数值,进而提高检测精准度和检测效率;上述技术中高精度载荷传感器其与外界智能控制中枢通讯连接,因此能够实时传递力矩数值供外界智能控制中枢进行控制和测算。

8、本实用新型进一步设置:所述联动套外壁上连接有四个第二力臂,四个所述第二力臂呈四角状分布在联动套上,每个所述第二力臂上均连接有轴向加载缸,每个所述轴向加载缸输出端均与各自相邻且对应的第二力臂同轴设置,所述第二力臂与联动套之间连接有第二关节轴承,所述轴向加载缸即为第二加载件。

9、采用上述技术方案有益的是:四组轴向加载缸可向联动台施加轴向载荷,以此模拟轴承实际运转时所受外界轴向载荷工况,同时四个轴向加载缸在施加轴向力的同时可通过外界智能控制系统控制四个轴向加载缸的输出力不一致,以此使得四个输出力产生差值,假定有x、y、z空间轴,待检测轴承沿z轴方向进行旋转,当四个轴向加载缸输出力出现差值时,待检测轴承会承受x、y两个方向的往复力矩值,四个轴向加载缸在对应方向上的载荷差值和第二力臂的乘积即为对应的力矩值,通过上述技术的设置模拟轴承实际运转时受到的轴向力矩工况和倾覆力矩工况;上述技术中轴向加载缸采用液压运动控制器进行控制,且其加载频率高达300hz,进而使得操作人员可根据试验需求对待检测轴承进行载荷谱加载,也可进行振动加载测试,进而提高数据检测范围和检测精准度;上述技术中轴向加载缸其与外界智能控制中枢通讯连接,因此能够实时传递力矩数值供外界智能控制中枢进行控制和测算;上述技术中第二关节轴承的数值能够有效的保护轴向加载缸不受侧向力影响,避免检测结果受到影响。

10、本实用新型进一步设置:所述驱动件包括驱动电机,所述驱动电机输出端与主轴末端连接设置。

11、采用上述技术方案有益的是:上述技术中驱动电机其输出端与主轴末端连接设置,进而使得驱动电机能够驱动待检测轴承运动,以此模拟轴承实际运转工况。

12、本实用新型进一步设置:所述联动套上贯穿有若干减重孔。

13、采用上述技术方案有益的是:上述技术中减重孔的设置减轻联动套重量,避免联动套重量对轴承施加作用力,避免试验数据受到影响。

技术特征:

1.一种风电发电机主轴轴承试验装置,其特征在于:包括基座,所述基座上沿其长度方向倾斜设置有倾斜面,所述倾斜面上设置有工装座,所述工装座上活动设置有主轴,所述主轴始端为供外界待检测风电主轴轴承安装的安装端,所述主轴末端设置有用于驱动主轴作轴向旋转的驱动件,所述安装端上设置有用于与外界待检测风电主轴轴承外圈相连接的联动套,所述联动套上设置有用于向外界待检测风电主轴轴承施加径向加载的第一加载件和用于向外界待检测风电主轴轴承施加轴向加载和倾覆力矩的第二加载件。

2.根据权利要求1所述的一种风电发电机主轴轴承试验装置,其特征在于:所述联动套两侧均凸起有支撑块,两个所述支撑块上均设置有第一力臂,两个所述第一力臂上均连接有静压支承作动器加载缸,每个所述静压支承作动器加载缸输出端均与各自相邻且对应的第一力臂同轴设置,所述第一力臂与支撑块之间连接有第一关节轴承,所述静压支承作动器加载缸即为第一加载件。

3.根据权利要求2所述的一种风电发电机主轴轴承试验装置,其特征在于:所述静压支承作动器加载缸与支撑块之间连接有高精度载荷传感器。

4.根据权利要求1所述的一种风电发电机主轴轴承试验装置,其特征在于:所述联动套外壁上连接有四个第二力臂,四个所述第二力臂呈四角状分布在联动套上,每个所述第二力臂上均连接有轴向加载缸,每个所述轴向加载缸输出端均与各自相邻且对应的第二力臂同轴设置,所述第二力臂与联动套之间连接有第二关节轴承,所述轴向加载缸即为第二加载件。

5.根据权利要求1所述的一种风电发电机主轴轴承试验装置,其特征在于:所述驱动件包括驱动电机,所述驱动电机输出端与主轴末端连接设置。

6.根据权利要求1所述的一种风电发电机主轴轴承试验装置,其特征在于:所述联动套上贯穿有若干减重孔。

技术总结

本技术公开了一种风电发电机主轴轴承试验装置,包括基座,所述基座上沿其长度方向倾斜设置有倾斜面,所述倾斜面上设置有工装座,所述工装座上活动设置有主轴,所述主轴始端为供外界待检测风电主轴轴承安装的安装端,所述主轴末端设置有用于驱动主轴作轴向旋转的驱动件,所述安装端上设置有用于与外界待检测风电主轴轴承外圈相连接的联动套,所述联动套上设置有用于向外界待检测风电主轴轴承施加径向加载的第一加载件和用于向外界待检测风电主轴轴承施加轴向加载和倾覆力矩的第二加载件。本技术解决了现有技术中缺少一种模拟风电发电机主轴轴承实际运转工况和受力工况并以此进行力矩检测的检测工装的问题。

技术研发人员:张亚飞,吴剑芸,韦治国

受保护的技术使用者:芜湖始终重大装备轴承研究院有限公司

技术研发日:20230323

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!