一种制动盘平面度检测装置的制作方法

本技术涉及制动盘平面度检测,具体是一种制动盘平面度检测装置。

背景技术:

1、制动盘是盘式制动器的摩擦偶件,除应具有作为构件所需要的强度和刚度外,还应有尽可能高而稳定的摩擦系数,以及适当的耐磨性、耐热性、散热性和热容量等,在制动盘生产加工完成后,还需要用平面度检测装置对其检测,检测制动盘平面是否平整。

2、现有的制动盘平面度检测装置一般由支座、夹持固定构件、驱动电机和激光检测装置组成,通过将夹持固定组件安装在驱动电机的输出轴上,激光检测装置安装在制支座上,且激光检测装置的探测头正对夹持固定构件,通过将制动盘夹放在夹持固定构件上,驱动电机带动制动盘旋转,制动盘旋转的同时激光检测装置会对制动盘表面进行扫描检测,检测其表面是否平整。

3、而由于现有的制动盘平面度检测装置不能准确显示制动盘是否平整,不利于操作人员观察;现有的制动盘平面度检测装置夹持固定构件不可调节,不能适用不同尺寸大小的制动盘检测;因此,针对上述问题提出一种制动盘平面度检测装置。

技术实现思路

1、为了弥补现有技术的不足,针对现有技术中存在的问题,本实用新型提出一种制动盘平面度检测装置。

2、本实用新型解决其技术问题所采用的技术方案是:本实用新型所述的一种制动盘平面度检测装置,包括升降伸缩组件、夹持固定组件、检测组件和夹持调整组件,所述检测组件包括支撑板;所述支撑板上贯穿开设有一号孔,所述一号孔内贯穿设置有立杆,所述立杆上安装有一号挡板,所述一号挡板上设置有一号弹簧,所述立杆上安装有二号挡板,所述支撑板上安装有l形板,所述l形板下吊装有指示灯开关,所述l形板上安装有指示灯,所述立杆的底端通过轴承转动安装有辊轮,配合达到了警示的目的,实现了当制动盘表面不平整时方便观察,相比较传统的制动盘平整度检测装置使用更方便。

3、所述夹持固定组件上安装有夹持调整组件,所述调整组件包括支撑杆;所述支撑杆一端安装有三号挡板,所述支撑杆上套装有二号弹簧,所述支撑杆另一端安装有卡块,所述支撑杆上设置有螺纹,所述螺纹处设置有螺帽,配合达到了夹具夹持尺寸可调节的目的,相比较传统的制动盘平面度检测装置检测适用尺寸更多。

4、优选的,所述夹持固定组件包括一号电机;所述一号电机的输出轴向上安装有传动盘,所述传动盘四个对角位置均转动设置有拉杆,四个所述拉杆的另一端均转动设置有滑块,所述传动盘正上方设置有限位盘,所述滑块侧面贯穿开设有三号孔,所述三号孔内贯穿设置有支撑杆,配合达到了检测时对制动盘的夹持固定作用,使对制动盘的检测更方便操作。

5、优选的,所述升降伸缩组件包括工作台;所述工作台上安装有一号液压缸,所述一号液压缸的作用端向上设置有一号液压杆,所述一号液压杆顶端安装有连接件,所述连接件的侧面安装有二号液压缸,所述二号液压缸的作用端水平设置有二号液压杆,所述二号液压杆的另一端安装有支撑板,配合达到了升降伸缩的目的,使对制动盘平整度检测更快捷。

6、优选的,所述二号液压杆与工作台互相平行,所述支撑板位于工作台的正上方,且所述立杆与工作台互相垂直,配合达到了对检测组件的升降移动的目的,使检测过程更稳定。

7、优选的,所述一号挡板位于支撑板下,所述一号弹簧位于支撑板下,且所述立杆位于一号弹簧内侧,所述二号挡板位于一号孔上,所述l形板其中一个面位于立杆的正上方,且所述立杆的顶端正对指示灯开关的作用点,配合达到了制动盘检测装置的警示作用,当检测制动盘平整度不合格使更容易观察。

8、优选的,所述传动盘呈正方形设置,所述拉杆呈l形设置,所述滑块两侧对称开设有卡槽,所述限位盘呈圆形设置,所述限位盘上对称贯穿开设四个有肋槽,且四个所述滑块分别配合开设在限位盘开设的四个肋槽内,配合达到了加测固定的作用,使制动盘的夹持固定更稳固。

9、优选的,所述二号弹簧位于三号挡板与滑块之间,所述螺帽位于滑块与卡块之间,四个所述卡块位于四个滑块内侧,且为对称设置,四个所述滑块上设置的构件均相同,配合达到了调整夹具夹持尺寸时更方便操作。

10、优选的,所述工作台下设置有二号电机,所述二号电机的输出轴向上设置有旋转盘,所述旋转盘上安装有夹持固定组件,所述连接件上安装有液压控制器,所述工作台下安装有支腿,所述支撑板上安装有电源,配合达到了制动盘平整度检测装置检测更方便。

11、优选的,所述工作台中间开设有二号孔,一号电机的输出轴贯穿设置在二号孔内,实现了当制动盘表面不平整时方便观察,相比较传统的制动盘平整度检测装置使用更方便。

12、本实用新型的有益之处在于:

13、1.本实用新型使辊轮处于需要检测的制动盘的上表面,二号电机启动后会带动安装在旋转盘上的固定夹持组件旋转,当制动盘表面不平整时,制动盘表面会来回起伏,辊轮受到向上的推挤力后带动立杆向上移动,立杆的顶端就会挤压到指示灯开关并打开指示灯,配合达到了警示的目的,实现了当制动盘表面不平整时方便观察,相比较传统的制动盘平整度检测装置使用更方便。

14、2.本实用新型通过使螺帽向卡块移动时,支撑杆就会向三号挡板一侧伸出,同时二号弹簧会持续推动三号挡板,使螺帽紧靠在滑块上,此时夹具的夹持尺寸就会增大,反之,使螺帽向三号挡板一侧移动,夹具的夹持尺寸就会变小,配合达到了夹具夹持尺寸可调节的目的,相比较传统的制动盘平面度检测装置检测适用尺寸更多。

技术特征:

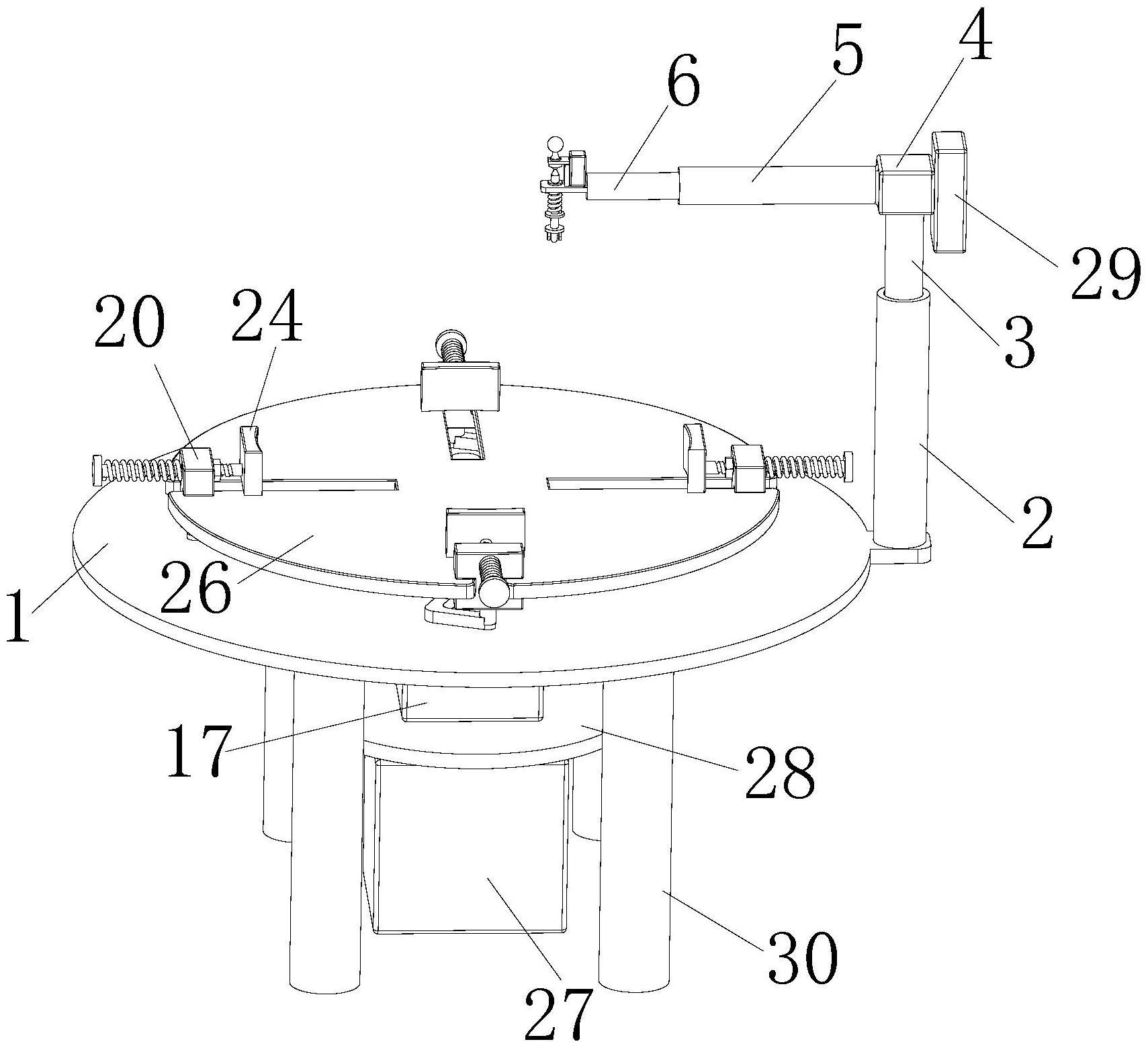

1.一种制动盘平面度检测装置,其特征在于:包括升降伸缩组件、夹持固定组件、检测组件和夹持调整组件,所述检测组件包括支撑板(7);所述支撑板(7)上贯穿开设有一号孔,所述一号孔内贯穿设置有立杆(8),所述立杆(8)上安装有一号挡板(9),所述一号挡板(9)上设置有一号弹簧(10),所述立杆(8)上安装有二号挡板(11),所述支撑板(7)上安装有l形板(12),所述l形板(12)下吊装有指示灯开关(13),所述l形板(12)上安装有指示灯(14),所述立杆(8)的底端通过轴承转动安装有辊轮(15);

2.根据权利要求1所述的一种制动盘平面度检测装置,其特征在于:所述夹持固定组件包括一号电机(17);所述一号电机(17)的输出轴向上安装有传动盘(18),所述传动盘(18)四个对角位置均转动设置有拉杆(19),四个所述拉杆(19)的另一端均转动设置有滑块(20),所述传动盘(18)正上方设置有限位盘(26),所述滑块(20)侧面贯穿开设有三号孔,所述三号孔内贯穿设置有支撑杆(21)。

3.根据权利要求1所述的一种制动盘平面度检测装置,其特征在于:所述升降伸缩组件包括工作台(1);所述工作台(1)上安装有一号液压缸(2),所述一号液压缸(2)的作用端向上设置有一号液压杆(3),所述一号液压杆(3)顶端安装有连接件(4),所述连接件(4)的侧面安装有二号液压缸(5),所述二号液压缸(5)的作用端水平设置有二号液压杆(6),所述二号液压杆(6)的另一端安装有支撑板(7)。

4.根据权利要求3所述的一种制动盘平面度检测装置,其特征在于:所述二号液压杆(6)与工作台(1)互相平行,所述支撑板(7)位于工作台(1)的正上方,且所述立杆(8)与工作台(1)互相垂直。

5.根据权利要求1所述的一种制动盘平面度检测装置,其特征在于:所述一号挡板(9)位于支撑板(7)下,所述一号弹簧(10)位于支撑板(7)下,且所述立杆(8)位于一号弹簧(10)内侧,所述二号挡板(11)位于一号孔上,所述l形板(12)其中一个面位于立杆(8)的正上方,且所述立杆(8)的顶端正对指示灯开关(13)的作用点。

6.根据权利要求2所述的一种制动盘平面度检测装置,其特征在于:所述传动盘(18)呈正方形设置,所述拉杆(19)呈l形设置,所述滑块(20)两侧对称开设有卡槽,所述限位盘(26)呈圆形设置,所述限位盘(26)上对称贯穿开设有四个肋槽,且四个所述滑块(20)分别配合开设在限位盘(26)开设的四个肋槽内。

7.根据权利要求1所述的一种制动盘平面度检测装置,其特征在于:所述二号弹簧(23)位于三号挡板(22)与滑块(20)之间,所述螺帽(25)位于滑块(20)与卡块(24)之间,四个所述卡块(24)位于四个滑块(20)内侧,且为对称设置,四个所述滑块(20)上设置的构件均相同。

8.根据权利要求3所述的一种制动盘平面度检测装置,其特征在于:所述工作台(1)下设置有二号电机(27),所述二号电机(27)的输出轴向上设置有旋转盘(28),所述旋转盘(28)上安装有夹持固定组件,所述连接件(4)上安装有液压控制器(29),所述工作台(1)下安装有支腿(30),所述支撑板(7)上安装有电源(16)。

9.根据权利要求3所述的一种制动盘平面度检测装置,其特征在于:所述工作台(1)中间开设有二号孔,一号电机(17)的输出轴贯穿设置在二号孔内。

技术总结

本技术涉及制动盘平面度检测技术领域,具体是一种制动盘平面度检测装置,包括升降伸缩组件、夹持固定组件、检测组件和夹持调整组件,所述检测组件包括支撑板;所述支撑板上贯穿开设有一号孔,所述立杆上安装有一号挡板,所述一号挡板上设置有一号弹簧,所述L形板下吊装有指示灯开关,所述立杆的底端通过轴承转动安装有辊轮,二号电机启动后会带动安装在旋转盘上的固定夹持组件旋转,当制动盘表面不平整时,制动盘表面会来回起伏,辊轮受到向上的推挤力后带动立杆向上移动,立杆的顶端就会挤压到指示灯开关并打开指示灯,实现了当制动盘表面不平整时方便观察,相比较传统的制动盘平整度检测装置使用更方便。

技术研发人员:吴治军,李代全,胡林,费勇,杜永江

受保护的技术使用者:重庆爱多电器有限公司

技术研发日:20230406

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!