一种自动氦检设备的制作方法

本技术涉及氦检,具体地,主要涉及自动氦检设备。

背景技术:

1、动力电池即为工具提供动力来源的电源,多指为电动汽车、电动列车、电动自行车、高尔夫球车提供动力的蓄电池。随着新能源行业的飞速发展,动力电池逐渐成为了主流,需求量也日益增大。

2、相关技术中,动力电池主要由电池盖板、正极、隔膜、负极、有机电解液、电池壳组成。其中,电池盖板具有耐高温、高绝缘性、高密封性和良好安全性能等优点,其结构主要包括铝壳与防爆片。在生产中通过对防爆片进行激光焊接从而将防爆片焊接在铝壳上形成产品,然后需要对产品进行密封性检测。现如今,对产品进行密封性检测大多通过氦检设备检测,如若检测中发现不良品,则需要将其挑拣出来,并通过标签对不良品进行标记,再将其隔离在特定区域,以避免其被混淆或误用。目前,在检测中发现不良品时,主要依靠人工将不良品挑拣并进行标记。

3、然而,该种方式所需的人力成本较高,效率较低。并且,该种方式存在一定的出错率,易导致不良品混淆或误用,从而影响电池盖板的生产质量。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种自动氦检设备。

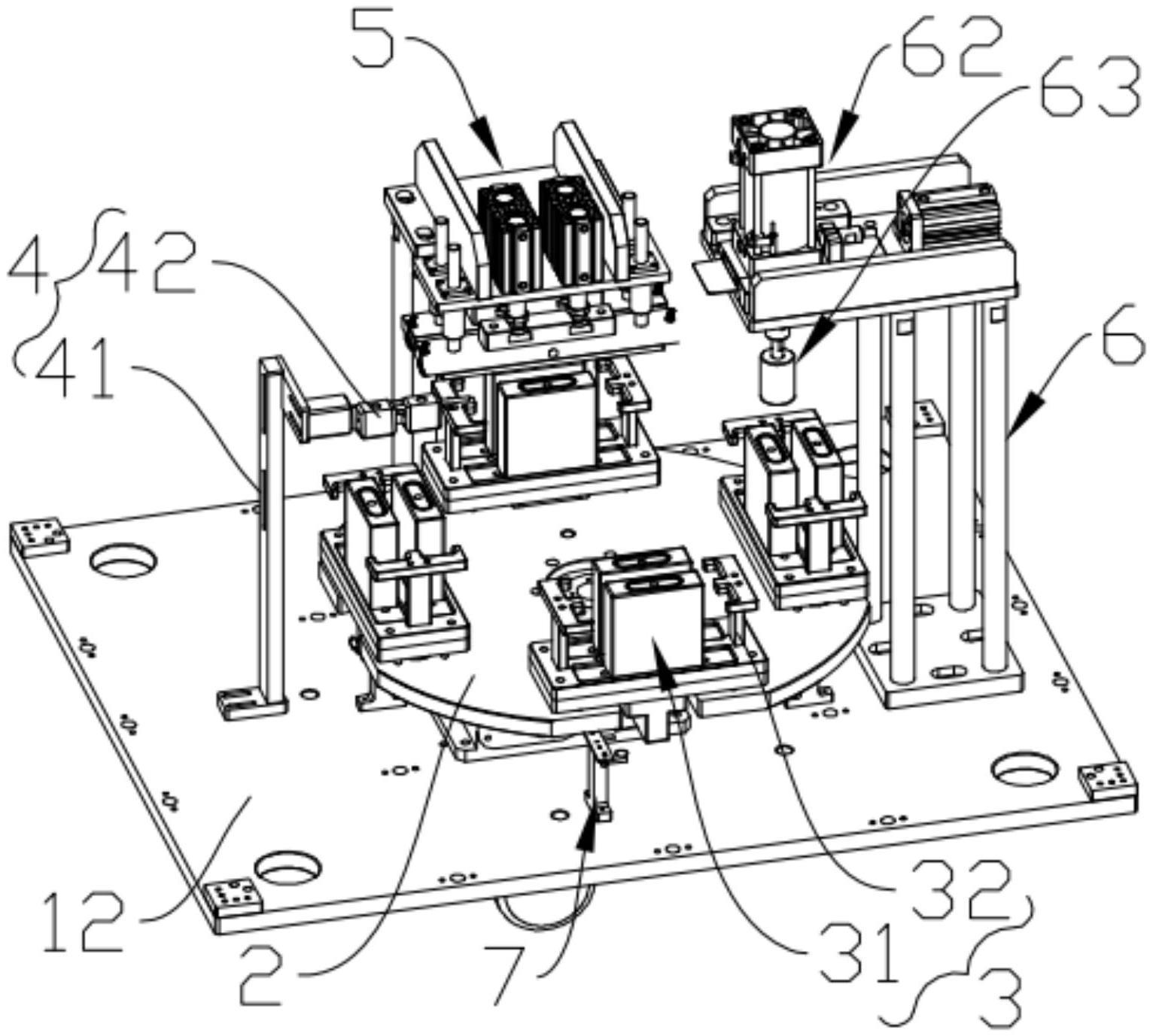

2、本实用新型公开的一种自动氦检设备,包括机架;

3、转盘,转动设于机架内;

4、若干个治具,设于转盘上;

5、设于机架上的绑定机构、氦检机构以及刺破机构,绑定机构、氦检机构以及刺破机构依次位于转盘的转动轨迹;刺破机构包括驱动组件与撞针组件,驱动组件的其中一端连接于机架上,撞针组件的其中一端连接于驱动组件,撞针组件的另一端朝向治具。

6、优选地,撞针组件包括套筒、撞针、限位板以及弹性件,撞针活动设于套筒内,撞针的其中一端连接于驱动组件的驱动端,撞针的另一端正对治具,限位板连接于套筒朝向治具的一端,弹性件套设于撞针外,弹性件的两端分别连接于套筒与限位板。

7、优选地,驱动组件包括第一推动气缸、移动板、第二推动气缸以及连接杆,移动板的其中一侧连接于第一推动气缸的输出端,第二推动气缸设于移动板上,连接杆的其中一端连接于第二推动气缸的输出端,连接杆的另一端连接于撞针远离治具的一端。

8、优选地,氦检机构包括抽真空组件与喷氦组件,抽真空组件的其中一端连接于机架,抽真空组件的另一端正对治具,喷氦组件设于机架,喷氦组件远离机架的一端正对治具远离抽真空组件的一侧。

9、优选地,抽真空组件包括升降气缸、升降板以及抽真空流道,升降板的其中一侧连接于升降气缸的输出端,升降板的另一侧正对治具,抽真空流道开设于升降板内。

10、优选地,喷氦组件包括喷氦座以及喷氦流道,喷氦流道开设于喷氦座内,喷氦流道与抽真空流道对应设置。

11、优选地,治具包括上料部以及设于上料部两侧的夹持部,上料部设于机架上,夹持部的其中一端连接于上料部。

12、优选地,上料部包括上料块、连接块以及通气道,上料块设于转盘上,连接块的其中一侧连接于上料块,通气道开设于上料块与连接块内,夹持部分别位于上料块的两侧。

13、优选地,绑定机构包括扫码枪,扫码枪设于机架上,扫码枪的输出端朝向上料块。

14、本实用新型公开的一种自动氦检设备,还包括若干个感应机构,设于机架上;感应机构包括支撑座以及感应器,感应器设于支撑座,感应器的感应端朝向夹持部与上料块之间。

15、本申请的有益效果在于:在对产品进行氦检时,将产品上料至治具上,通过驱动转盘转动,使得绑定机构对产品上的二维码进行扫码绑定。然后,氦检机构对产品喷射氦气从而进行氦检,如若发现产品的密封性检测不达标,则通过驱动组件驱动撞针组件对产品进行刺破,从而对产品进行标记。如此,有效地减少了标记不良品所需的人力成本,省时省力,提高了效率,并有效地确保电池盖板的生产质量。

技术特征:

1.一种自动氦检设备,包括机架(1),其特征在于:

2.根据权利要求1所述的自动氦检设备,其特征在于,所述撞针组件(63)包括套筒(631)、撞针(632)、限位板(633)以及弹性件(634),所述撞针(632)活动设于所述套筒(631)内,所述撞针(632)的其中一端连接于所述驱动组件(62)的驱动端,所述撞针(632)的另一端正对所述治具(3),所述限位板(633)连接于所述套筒(631)朝向所述治具(3)的一端,所述弹性件(634)套设于所述撞针(632)外,所述弹性件(634)的两端分别连接于所述套筒(631)与所述限位板(633)。

3.根据权利要求2所述的自动氦检设备,其特征在于,所述驱动组件(62)包括第一推动气缸(621)、移动板(622)、第二推动气缸(623)以及连接杆(624),所述移动板(622)的其中一侧连接于所述第一推动气缸(621)的输出端,所述第二推动气缸(623)设于所述移动板(622)上,所述连接杆(624)的其中一端连接于所述第二推动气缸(623)的输出端,所述连接杆(624)的另一端连接于所述撞针(632)远离所述治具(3)的一端。

4.根据权利要求3所述的自动氦检设备,其特征在于,所述氦检机构(5)包括抽真空组件(52)与喷氦组件(53),所述抽真空组件(52)的其中一端连接于所述机架(1),所述抽真空组件(52)的另一端正对所述治具(3),所述喷氦组件(53)设于所述机架(1),所述喷氦组件(53)远离所述机架(1)的一端正对所述治具(3)远离所述抽真空组件(52)的一侧。

5.根据权利要求4所述的自动氦检设备,其特征在于,所述抽真空组件(52)包括升降气缸(521)、升降板(522)以及抽真空流道(523),所述升降板(522)的其中一侧连接于所述升降气缸(521)的输出端,所述升降板(522)的另一侧正对所述治具(3),所述抽真空流道(523)开设于所述升降板(522)内。

6.根据权利要求5所述的自动氦检设备,其特征在于,所述喷氦组件(53)包括喷氦座(531)以及喷氦流道(532),所述喷氦流道(532)开设于所述喷氦座(531)内,所述喷氦流道(532)与所述抽真空流道(523)对应设置。

7.根据权利要求1所述的自动氦检设备,其特征在于,所述治具(3)包括上料部(31)以及设于上料部(31)两侧的夹持部(32),所述上料部(31)设于所述机架(1)上,所述夹持部(32)的其中一端连接于所述上料部(31)。

8.根据权利要求7所述的自动氦检设备,其特征在于,所述上料部(31)包括上料块(312)、连接块(313)以及通气道(314),所述上料块(312)设于所述转盘(2)上,所述连接块(313)的其中一侧连接于所述上料块(312),所述通气道(314)开设于所述上料块(312)与所述连接块(313)内,所述夹持部(32)分别位于所述上料块(312)的两侧。

9.根据权利要求8所述的自动氦检设备,其特征在于,所述绑定机构(4)包括扫码枪(42),所述扫码枪(42)设于所述机架(1)上,所述扫码枪(42)的输出端朝向所述上料块(312)。

10.根据权利要求8所述的自动氦检设备,其特征在于,还包括若干个感应机构(7),设于所述机架(1)上;所述感应机构(7)包括支撑座(71)以及感应器(72),所述感应器(72)设于所述支撑座(71),所述感应器(72)的感应端朝向所述夹持部(32)与所述上料块(312)之间。

技术总结

本技术揭示了的一种自动氦检设备,包括机架;转盘,转动设于机架内;若干个治具,设于转盘上;设于机架上的绑定机构、氦检机构以及刺破机构,绑定机构、氦检机构以及刺破机构依次位于转盘的转动轨迹;刺破机构包括驱动组件与撞针组件,驱动组件的其中一端连接于机架上,撞针组件的其中一端连接于驱动组件,撞针组件的另一端朝向治具。本申请通过驱动组件驱动撞针组件对不良品进行刺破,有效地减少了标记不良品所需的人力成本,省时省力,提高了效率,并有效地确保电池盖板的生产质量。

技术研发人员:冯唐尧,吴海坤,余昌梁,冯唐敏

受保护的技术使用者:惠州智森科技有限公司

技术研发日:20230512

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!