一种发动机共轨尺寸精度检测装置的制作方法

本技术涉及一种检具,特别时一种发动机共轨尺寸精度检测装置。

背景技术:

1、共轨是发动机中的一个部件,共轨整体成空心的圆柱状,并且在其侧壁上还设置有多个平面和多个通孔,共轨在出厂之前,需要进行其各项尺寸精度的检测,如其两端的通孔的同轴度,侧壁上的通孔的位置精度以及多个平面是否处于同一平面上等,由于现在市面上并没有一种专用于共轨尺寸精度检测的装置,因此只能采用传统的三坐标法进行检测,但共轨的结构复杂,且需要检测的参数较多,因此传统的检测过程需要耗费较多的时间,工作效率低,工作量大,严重地制约了生产节拍。

2、因此现在需要一种能够解决上述问题的方法或装置。

技术实现思路

1、本实用新型是为了解决上述技术问题,提出一种结构简单,设计巧妙,布局合理,能够快速、方便且准确地对发动机的共轨进行多种尺寸精度检测的装置。

2、本实用新型的技术解决方案是:一种发动机共轨尺寸精度检测装置,其特征在于:所述的装置包括基板1,所述基板1上设置有四个处于同一直线上的支撑壳体2,所述支撑壳体2为空心结构,其侧壁上设置有气路接头3,不同支撑壳体2上的气路接头3通过管路与气密性检测仪4相互并联,所述支撑壳体2的顶端面上设置有销轴5和多个出气孔6,所述出气孔6分布在支撑壳体2顶端面的四角处,

3、所述基板1上还对称地设置有两个支撑架7,所述支撑架7上设置有马蹄夹8,同时支撑架7的顶端还对称地设置有两个纵向直线气缸9,所述纵向直线气缸9的工作端上设置有纵向通止棒10,所述纵向通止棒10滑动连接在开设于第一导向块11上的导向孔中,所述第一导向块11则与支撑架7固定连接,

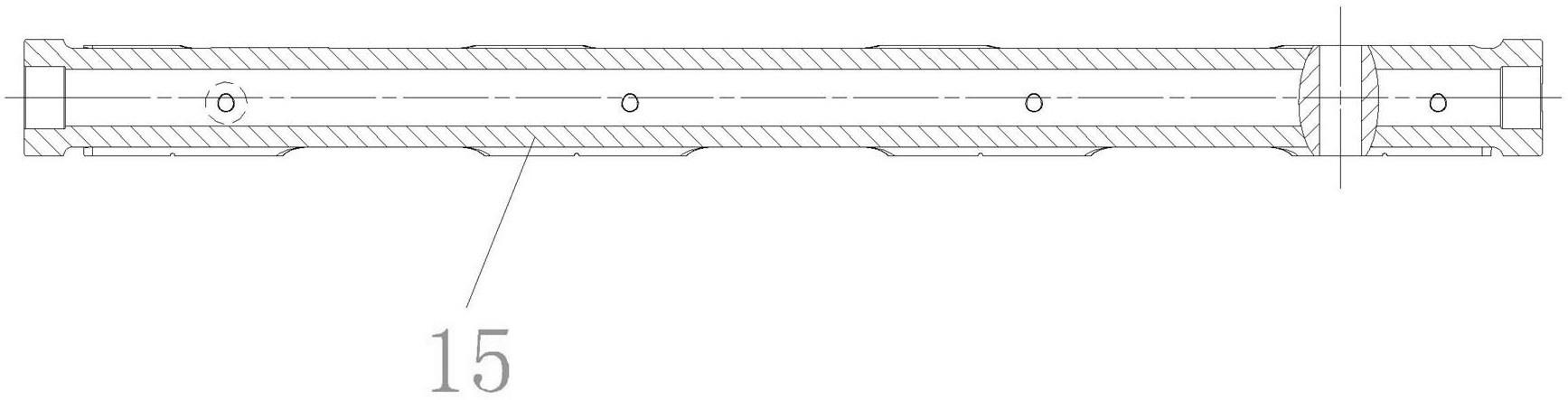

4、所述基板1的两端分别设置有轴向通孔检测机构,所述轴向通孔检测机构由轴向直线气缸12和第二导向块13两部分组成,轴向直线气缸12的工作端上设置有轴向通止棒14,所述轴向通止棒14滑动连接在开设于第二导向块13上的导向孔中,且两个所述的轴向通止棒14共线。

5、本实用新型同现有技术相比,具有如下优点:

6、本种结构形式的发动机共轨尺寸精度检测装置,其结构简单,设计巧妙,布局合理,它针对现有没有对发动机共轨进行尺寸精度检测的专用检具,导致对共轨进行检测时存在工作量大,耗时长,影响生产效率等诸多问题,设计出一种特殊的结构,它的基板上设置有多个能够与共轨侧壁上的平面贴合的支撑壳体,同时还设置有位于共轨两端和共轨上方的、通过气缸驱动的通止棒,被检测的共轨在马蹄夹的作用下被定位后,两端的通止棒能够检测共轨两端的通孔的同轴度,而位于其上方的通止棒则可以检测共轨侧壁上的开孔的位置精度;并且还可以通过气密性检测仪向所有的空心支撑壳体中注入带有一定压力的空气,通过压力的衰减情况即可快速地判断出共轨侧壁上的多个平面是否处于共面状态。它能够快速、便捷且准确地对共轨的多种尺寸精度进行检测,既可以节省人工劳动成本,又能够提高工作效率,同时其检测精度也能够得到保证。同时它的制作工艺简单,制造成本低廉,因此可以说它具备多种优点,特别适合于在本领域中推广应用,其市场前景十分广阔。

技术特征:

1.一种发动机共轨尺寸精度检测装置,其特征在于:所述的装置包括基板(1),所述基板(1)上设置有四个处于同一直线上的支撑壳体(2),所述支撑壳体(2)为空心结构,其侧壁上设置有气路接头(3),不同支撑壳体(2)上的气路接头(3)通过管路与气密性检测仪(4)相互并联,所述支撑壳体(2)的顶端面上设置有销轴(5)和多个出气孔(6),所述出气孔(6)分布在支撑壳体(2)顶端面的四角处,

技术总结

本技术公开一种发动机共轨尺寸精度检测装置,其特征在于:所述的装置包括基板,所述基板上设置有四个处于同一直线上的支撑壳体,所述支撑壳体为空心结构,其侧壁上设置有气路接头,不同支撑壳体上的气路接头通过管路与气密性检测仪相互并联,所述支撑壳体的顶端面上设置有销轴和多个出气孔,所述出气孔分布在支撑壳体顶端面的四角处,所述基板上还对称地设置有两个支撑架,所述支撑架上设置有马蹄夹,同时支撑架的顶端还对称地设置有两个纵向直线气缸,所述纵向直线气缸的工作端上设置有纵向通止棒,所述纵向通止棒滑动连接在开设于第一导向块上的导向孔中,所述第一导向块则与支撑架固定连接。

技术研发人员:段家强,桑小龙,蔡世增,许炳渊

受保护的技术使用者:国泰精密机件(大连)有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!