薄膜线路板检测设备的制作方法

本技术涉及薄膜线路板,具体地,涉及一种薄膜线路板检测设备。

背景技术:

1、薄膜线路板是一种以pet薄膜为基材制成的柔性线路板,并具有可挠性,薄膜线路板具有柔性好、重量轻、传输性能稳定、耐冲击、价格低廉、绿色环保等诸多优点。特别价格只是普通刚性线路板(pcb)的一半,用在产品的按键部位,可以降低产品成本,因此薄膜线路板被广泛应用于电子机械自动化控制、仪器仪表、医疗设备、消费电子及笔记本电脑键盘等。

2、薄膜线路板加工完成后,为了确保产品的合格率,还需要通过对薄膜线路板检测以保证后期的使用稳定性,现有地,如申请号为cn202010828717.0的中国发明,其揭露了一种薄膜电路板测试加工台,该薄膜电路板测试加工台可代替人工对薄膜线路板进行检测,但是其自动化程度较低,检测过程仍需人工干涉。

技术实现思路

1、针对现有技术的不足,本申请提供一种薄膜线路板检测设备。

2、本申请公开的一种薄膜线路板检测设备包括:工作台、上料装置、纠正装置、移料装置、检测装置及控制系统;上料装置及移料装置均与工作台连接;纠正装置位于上料装置上料范围内,且位于移料装置移动范围内,纠正装置与工作台连接;检测装置包括承载组件、驱动组件及检测组件,承载组件位于移料装置移动范围内,并与工作台连接,驱动组件与工作台连接,检测组件相对承载组件设置,并与驱动组件连接;纠正装置、移料装置及检测组件分别于控制系统电性连接。

3、优选地,检测组件包括安装板及多个探针,安装板平行于承载组件,并与驱动组件连接,多个探针位于安装板面向承载组件的一面,并与安装板连接,多个探针均匀间隔分布于安装板上,多个探针均与控制系统电性连接。

4、优选地,检测组件还包括安装架,安装架平行于承载组件,并与驱动组件连接,安装架具有两固定件,两固定件分别位于安装架两端,安装板的两端分别与两固定件连接。

5、优选地,安装板包括板体、多个套筒及多个弹性件;多个套筒均匀间隔分布于板体上,每个套筒垂直且贯穿板体的两侧,并与板体固定连接,套筒面向承载组件的一端具有开口,另一端具有底壁,探针滑动设于套筒内,弹性件位于探针与底壁之间,弹性件一端与底壁连接,另一端与探针连接。

6、优选地,套筒数量大于等于探针数量,一个探针对应一个套筒设置。

7、优选地,探针与套筒数量相同。

8、优选地,薄膜线路板检测设备还包括装载装置,装载装置包括第一装载件及第二装载件,第一装载件及第二装载件均位于移料装置移料范围内,第一装载件与第二装载件分别与工作台连接。

9、优选地,纠正装置包括拍摄组件、纠正驱动组件及吸附组件;纠正驱动组件与工作台连接,吸附组件位于上料装置上料范围内,且位于移料装置移动范围内,吸附组件与纠正驱动组件连接,拍摄组件与工作台连接,且面向吸附组件设置,纠正驱动组件及拍摄组件分别于控制系统电性连接。

10、优选地,吸附组件采用透明材制成。

11、优选地,拍摄组件位于吸附组件与工作台之间。

12、本申请的有益效果在于:通过上料装置、纠正装置的移料装置配合,实现薄膜线路板检测过程中的自动上料,过程中薄膜线路板的位置与方向可由纠正装置进行调整,保证了检测组件检测时能与薄膜线路板的功能单元对齐,检测组件对位于承载组件的薄膜线路板完成检测后,移料装置对薄膜线路板进行分选下料,实现了薄膜线路板的全自动检测。

技术特征:

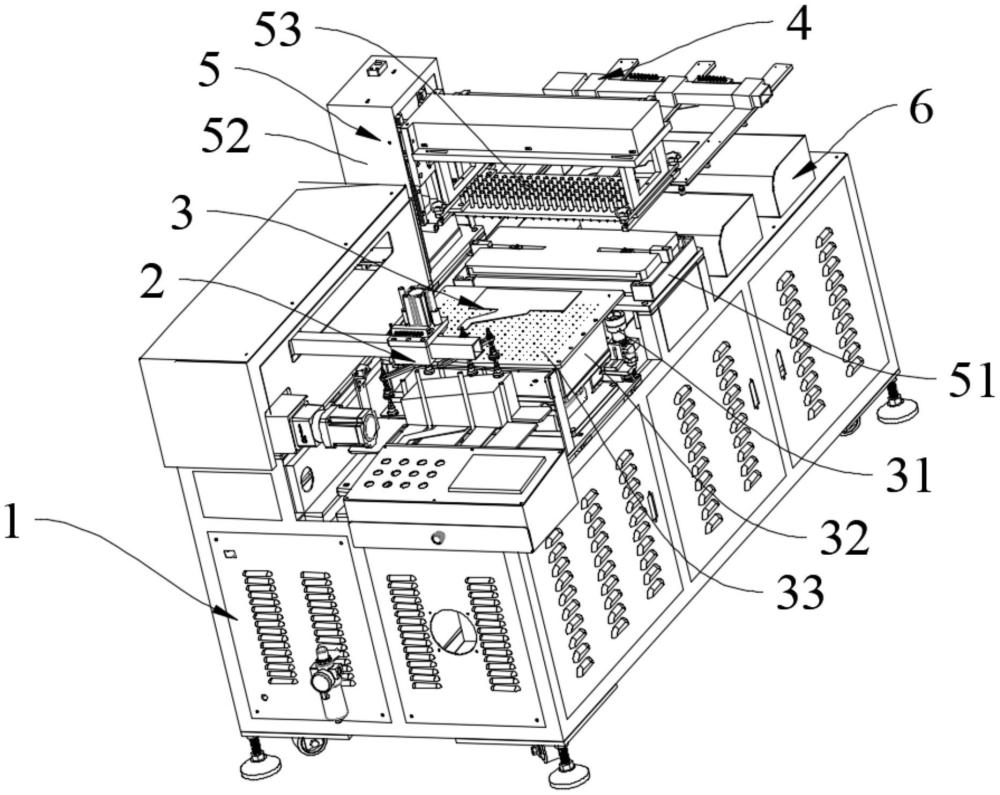

1.一种薄膜线路板检测设备,其特征在于,包括:工作台(1)、上料装置(2)、纠正装置(3)、移料装置(4)、检测装置(5)及控制系统(7);所述上料装置(2)及所述移料装置(4)均与所述工作台(1)连接;所述纠正装置(3)位于所述上料装置(2)上料范围内,且位于所述移料装置(4)移动范围内,所述纠正装置(3)与所述工作台(1)连接;所述检测装置(5)包括承载组件(51)、驱动组件(52)及检测组件(53),所述承载组件(51)位于所述移料装置(4)移动范围内,并与所述工作台(1)连接,所述驱动组件(52)与所述工作台(1)连接,所述检测组件(53)相对所述承载组件(51)设置,并与所述驱动组件(52)连接;所述纠正装置(3)、移料装置(4)及所述检测组件(53)分别于所述控制系统(7)电性连接。

2.根据权利要求1所述的薄膜线路板检测设备,其特征在于,所述检测组件(53)包括安装板(531)及多个探针(532),所述安装板(531)平行于所述承载组件(51),并与所述驱动组件(52)连接,多个所述探针(532)位于所述安装板(531)面向所述承载组件(51)的一面,并与所述安装板(531)连接,多个所述探针(532)均匀间隔分布于所述安装板(531)上,多个所述探针(532)均与所述控制系统(7)电性连接。

3.根据权利要求2所述的薄膜线路板检测设备,其特征在于,所述检测组件(53)还包括安装架(533),所述安装架(533)平行于所述承载组件(51),并与所述驱动组件(52)连接,所述安装架(533)具有两固定件(5331),两所述固定件(5331)分别位于所述安装架(533)两端,所述安装板(531)的两端分别与两所述固定件(5331)连接。

4.根据权利要求2所述的薄膜线路板检测设备,其特征在于,所述安装板(531)包括板体(5311)、多个套筒(5312)及多个弹性件(5313);多个所述套筒(5312)均匀间隔分布于所述板体(5311)上,每个所述套筒(5312)垂直且贯穿所述板体(5311)的两侧,并与所述板体(5311)固定连接,所述套筒(5312)面向所述承载组件(51)的一端具有开口(5314),另一端具有底壁(5315),所述探针(532)滑动设于所述套筒(5312)内,所述弹性件(5313)位于所述探针(532)与所述底壁(5315)之间,所述弹性件(5313)一端与所述底壁(5315)连接,另一端与所述探针(532)连接。

5.根据权利要求4所述的薄膜线路板检测设备,其特征在于,所述套筒(5312)数量大于等于所述探针(532)数量,一个所述探针(532)对应一个所述套筒(5312)设置。

6.根据权利要求5所述的薄膜线路板检测设备,其特征在于,所述探针(532)与所述套筒(5312)数量相同。

7.根据权利要求1所述的薄膜线路板检测设备,其特征在于,还包括装载装置(6),所述装载装置(6)包括第一装载件(61)及第二装载件(62),所述第一装载件(61)及所述第二装载件(62)均位于所述移料装置(4)移料范围内,所述第一装载件(61)与所述第二装载件(62)分别与所述工作台(1)连接。

8.根据权利要求1所述的薄膜线路板检测设备,其特征在于,所述纠正装置(3)包括拍摄组件(31)、纠正驱动组件(32)及吸附组件(33);所述纠正驱动组件(32)与所述工作台(1)连接,所述吸附组件(33)位于所述上料装置(2)上料范围内,且位于所述移料装置(4)移动范围内,所述吸附组件(33)与所述纠正驱动组件(32)连接,所述拍摄组件(31)与所述工作台(1)连接,且面向所述吸附组件(33)设置,所述纠正驱动组件(32)及所述拍摄组件(31)分别于所述控制系统(7)电性连接。

9.根据权利要求8所述的薄膜线路板检测设备,其特征在于,所述吸附组件(33)采用透明材制成。

10.根据权利要求9所述的薄膜线路板检测设备,其特征在于,所述拍摄组件(31)位于所述吸附组件(33)与所述工作台(1)之间。

技术总结

本申请提供一种薄膜线路板检测设备,包括工作台、上料装置、纠正装置、移料装置、检测装置及控制系统;上料装置及移料装置均与工作台连接;纠正装置位于上料装置上料范围内,且位于移料装置移动范围内,纠正装置与工作台连接;检测装置包括承载组件、驱动组件及检测组件,承载组件位于移料装置移动范围内,并与工作台连接,驱动组件与工作台连接,检测组件相对承载组件设置,并与驱动组件连接;通过上料装置、纠正装置的移料装置配合,实现薄膜线路板上料,过程中薄膜线路板的由纠正装置进行调整,保证检测组件检测时能与薄膜线路板的功能单元对齐,移料装置对薄膜线路板进行分选下料,实现了薄膜线路板的全自动检测。

技术研发人员:章春江,徐月英,章春发

受保护的技术使用者:惠州市长亚科技有限公司

技术研发日:20230704

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!