电机反电动势测试工装的制作方法

本技术涉及电机测试,特别涉及一种电机反电动势测试工装。

背景技术:

1、反电动势是指由反抗电流发生改变的趋势而产生的电动势。电机的生产必须进行反电动势的测试,使得电机性能以参数化的方式体现,从而判断电机性能的优良。

2、目前,反电势测试装置主要采用联轴器将被测电机与测试装置进行对接,然后联轴器带动被测电机转动,从而获取测试结果。如此设计,使得每次测试前均需要人工将联轴器与被测电机的转子轴对上,并进行螺钉锁紧,以实现联轴器与转子轴的固定连接,对接步骤繁杂,耗时耗力,严重影响测试效率。

技术实现思路

1、本实用新型要解决的技术问题是:克服现有技术中之不足,提供一种结构设计简单,对接简便,自动化程度高的电机反电动势测试工装。

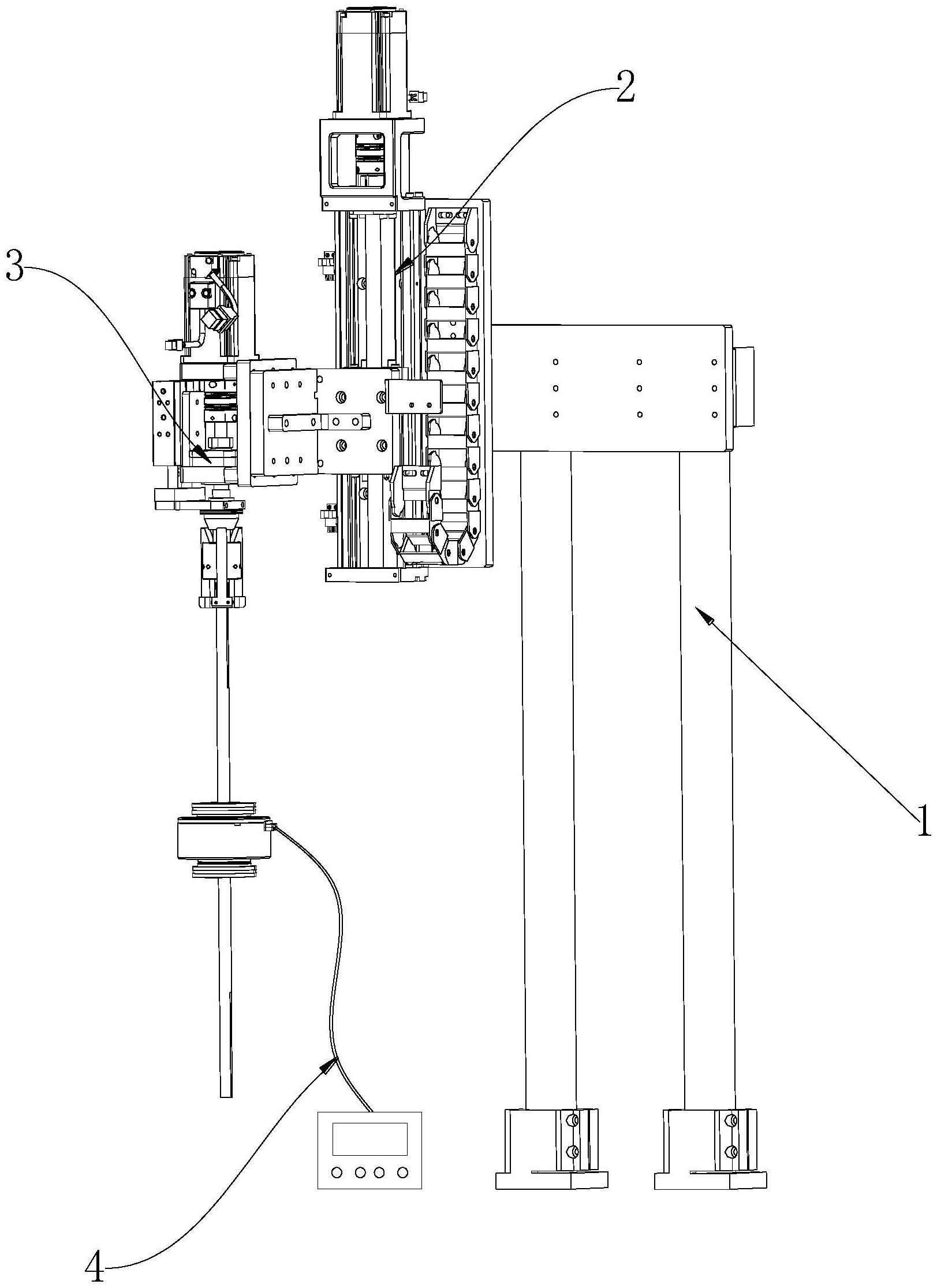

2、本实用新型解决其技术问题所采用的技术方案是:一种电机反电动势测试工装,包括安装在工作台上的立柱,还包括直线模组、旋转夹持组件和检测组件,所述直线模组竖直安装在立柱的顶端,用于驱动旋转夹持组件升降,所述旋转夹持组件包括支架板、旋转组和夹持组,所述支架板安装在直线模组的滑块上,所述旋转组安装在支架板的顶端,用于转动夹持组,所述夹持组安装在支架板的底端,用于夹住电机上的转子轴,所述检测组件与电机电连接,用于获取并显示检测结果。

3、进一步地,所述旋转组包括旋转电机、第一联轴器和旋转柱,所述旋转电机的壳体安装在支架板的顶端,且其输出端竖直向下设置,所述旋转电机的输出端通过第一联轴器与旋转柱连接,所述旋转柱的底端与夹持组连接。

4、进一步地,所述支架板包括支架、上连接板和下连接板,所述支架与直线模组的滑块连接,所述上连接板水平安装在支架的顶端,所述下连接板水平安装在支架的底端,所述旋转电机的壳体安装在上连接板上,所述下连接板上安装有支撑座,所述旋转柱贯穿支撑座,且与支撑座转动配合。

5、进一步地,所述夹持组包括夹紧气缸、推板、推力轴承、锥形柱和夹持件,所述夹紧气缸的缸体安装在下连接板远离支架的一端,且其输出端竖直向下设置,所述推板安装在夹紧气缸的输出端,且水平设置,所述推力轴承安装在推板远离夹紧气缸的端部,且活动套设于旋转柱,所述锥形柱安装在推力轴承的底端,且活动套设于旋转柱,所述夹持件安装在旋转柱的底端。

6、进一步地,所述夹持件包括夹掌、夹指、弹簧和转轴,所述夹掌的侧壁沿周向均布三条指槽,所述指槽沿夹掌的轴向通长开设,所述夹指设置在指槽内,且其上下两端分别伸出指槽,所述夹指与指槽的槽底之间存在间隙,所述转轴贯穿夹指的中部,且与夹指转动配合,所述转轴的两端分别与指槽的侧壁连接,所述弹簧设置在夹指与指槽的槽底之间,且位于转轴的下方,所述弹簧的一端与夹指抵接,另一端与指槽的槽底抵接,所述锥形柱的底端形成有锥形面,所述夹指的顶端设有与锥形面相适配的斜面。

7、进一步地,所述夹指的底端安装有软胶块,所述软胶块靠近转子轴的端部开设有弧形凹槽,所述弧形凹槽与转子轴相适配。

8、进一步地,所述直线模组包括模组架、伺服电机、第二联轴器、丝杆、螺母和滑块,所述模组架安装在立柱的顶端,所述伺服电机的壳体安装在模组架的顶端,且其输出端竖直向下设置,所述伺服电机的输出端通过第二联轴器与丝杆连接,所述丝杆转动安装在模组架上,所述丝杆贯穿螺母,且与螺母螺纹配合,所述螺母与模组架滑动连接,所述滑块与螺母连接。

9、进一步地,所述模组架一侧的顶端和底端分别安装有槽型光电,所述滑块上设有感应片。

10、进一步地,所述检测组件包括检测仪和信号线,所述检测仪通过信号线与电机电连接。

11、本实用新型的有益效果是:

12、(1)本实用新型通过直线模组驱动旋转夹持组件下降至测试高度,然后夹持组自动夹住电机的转子轴,旋转组驱动夹持组进而同步带动转子轴转动,最后检测组件获取并显示检测结果,对接简便,显著的提高了测试效率;

13、(2)本实用新型通过软胶块的设置,避免夹指夹伤转子轴,结合弧形凹槽的设置,提高了夹指对转子轴的夹持力,保证了旋转组与转子轴的同步转动,从而保证了测试结果的准确性;

14、(3)本实用新型通过槽型光电和感应片的配合设置,使得直线模组驱动旋转夹持组件的升降高度可调,从而实现对不同轴高的电机进行测试,兼容性高。

技术特征:

1.一种电机反电动势测试工装,包括安装在工作台上的立柱(1),其特征在于:还包括直线模组(2)、旋转夹持组件(3)和检测组件(4),所述直线模组(2)竖直安装在立柱(1)的顶端,用于驱动旋转夹持组件(3)升降,所述旋转夹持组件(3)包括支架板(3a)、旋转组(3b)和夹持组(3c),所述支架板(3a)安装在直线模组(2)的滑块(2f)上,所述旋转组(3b)安装在支架板(3a)的顶端,用于转动夹持组(3c),所述夹持组(3c)安装在支架板(3a)的底端,用于夹住电机上的转子轴,所述检测组件(4)与电机电连接,用于获取并显示检测结果。

2.根据权利要求1所述的电机反电动势测试工装,其特征在于:所述旋转组(3b)包括旋转电机(3b1)、第一联轴器(3b2)和旋转柱(3b3),所述旋转电机(3b1)的壳体安装在支架板(3a)的顶端,且其输出端竖直向下设置,所述旋转电机(3b1)的输出端通过第一联轴器(3b2)与旋转柱(3b3)连接,所述旋转柱(3b3)的底端与夹持组(3c)连接。

3.根据权利要求2所述的电机反电动势测试工装,其特征在于:所述支架板(3a)包括支架(3a1)、上连接板(3a2)和下连接板(3a3),所述支架(3a1)与直线模组(2)的滑块(2f)连接,所述上连接板(3a2)水平安装在支架(3a1)的顶端,所述下连接板(3a3)水平安装在支架(3a1)的底端,所述旋转电机(3b1)的壳体安装在上连接板(3a2)上,所述下连接板(3a3)上安装有支撑座(5),所述旋转柱(3b3)贯穿支撑座(5),且与支撑座(5)转动配合。

4.根据权利要求2或3所述的电机反电动势测试工装,其特征在于:所述夹持组(3c)包括夹紧气缸(3c1)、推板(3c2)、推力轴承(3c3)、锥形柱(3c4)和夹持件(3c5),所述夹紧气缸(3c1)的缸体安装在下连接板(3a3)远离支架(3a1)的一端,且其输出端竖直向下设置,所述推板(3c2)安装在夹紧气缸(3c1)的输出端,且水平设置,所述推力轴承(3c3)安装在推板(3c2)远离夹紧气缸(3c1)的端部,且活动套设于旋转柱(3b3),所述锥形柱(3c4)安装在推力轴承(3c3)的底端,且活动套设于旋转柱(3b3),所述夹持件(3c5)安装在旋转柱(3b3)的底端。

5.根据权利要求4所述的电机反电动势测试工装,其特征在于:所述夹持件(3c5)包括夹掌(3c51)、夹指(3c52)、弹簧(3c53)和转轴(3c54),所述夹掌(3c51)的侧壁沿周向均布三条指槽(6),所述指槽(6)沿夹掌(3c51)的轴向通长开设,所述夹指(3c52)设置在指槽(6)内,且其上下两端分别伸出指槽(6),所述夹指(3c52)与指槽(6)的槽底之间存在间隙(7),所述转轴(3c54)贯穿夹指(3c52)的中部,且与夹指(3c52)转动配合,所述转轴(3c54)的两端分别与指槽(6)的侧壁连接,所述弹簧(3c53)设置在夹指(3c52)与指槽(6)的槽底之间,且位于转轴(3c54)的下方,所述弹簧(3c53)的一端与夹指(3c52)抵接,另一端与指槽(6)的槽底抵接,所述锥形柱(3c4)的底端形成有锥形面(8),所述夹指(3c52)的顶端设有与锥形面(8)相适配的斜面(9)。

6.根据权利要求5所述的电机反电动势测试工装,其特征在于:所述夹指(3c52)的底端安装有软胶块(10),所述软胶块(10)靠近转子轴的端部开设有弧形凹槽(11),所述弧形凹槽(11)与转子轴相适配。

7.根据权利要求3所述的电机反电动势测试工装,其特征在于:所述直线模组(2)包括模组架(2a)、伺服电机(2b)、第二联轴器(2c)、丝杆(2d)、螺母(2e)和滑块(2f),所述模组架(2a)安装在立柱(1)的顶端,所述伺服电机(2b)的壳体安装在模组架(2a)的顶端,且其输出端竖直向下设置,所述伺服电机(2b)的输出端通过第二联轴器(2c)与丝杆(2d)连接,所述丝杆(2d)转动安装在模组架(2a)上,所述丝杆(2d)贯穿螺母(2e),且与螺母(2e)螺纹配合,所述螺母(2e)与模组架(2a)滑动连接,所述滑块(2f)与螺母(2e)连接。

8.根据权利要求7所述的电机反电动势测试工装,其特征在于:所述模组架(2a)一侧的顶端和底端分别安装有槽型光电(12),所述滑块(2f)上设有感应片(13)。

9.根据权利要求1所述的电机反电动势测试工装,其特征在于:所述检测组件(4)包括检测仪和信号线,所述检测仪通过信号线与电机电连接。

技术总结

本技术涉及电机测试技术领域,特别涉及一种电机反电动势测试工装,包括安装在工作台上的立柱,还包括直线模组、旋转夹持组件和检测组件,所述直线模组竖直安装在立柱的顶端,用于驱动旋转夹持组件升降,所述旋转夹持组件包括支架板、旋转组和夹持组,所述支架板安装在直线模组的滑块上,所述旋转组安装在支架板的顶端,用于转动夹持组,所述夹持组安装在支架板的底端,用于夹住电机上的转子轴,所述检测组件与电机电连接,用于获取并显示检测结果;本技术提供一种结构设计简单,对接简便,自动化程度高的电机反电动势测试工装。

技术研发人员:沈华强,汪鹏,李永建

受保护的技术使用者:常州新思达智能科技有限公司

技术研发日:20230710

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!