膜卷检测设备及膜卷包装系统的制作方法

本技术涉及锂电池制造,尤其涉及一种膜卷检测设备及膜卷包装系统。

背景技术:

1、电池隔膜是在电池正极和负极之间设置的一层隔膜材料,是电池中非常关键的部分,对电池的安全性和成本有直接的影响,其主要作用是隔绝正、负极并使电池内的电子不能自由穿过,让电解液中的离子在正负极之间自由通过。

2、电池隔膜在制作好后,会裁切、卷绕成不同规格尺寸的膜卷,在对膜卷进行包装的过程中,不同规格尺寸的膜卷差异比较小,人工凭肉眼难以辨别同一批次膜卷中混入其他规格尺寸的膜卷。

技术实现思路

1、本实用新型的目的在于提供一种膜卷检测设备及膜卷包装系统,能够对膜卷的尺寸以及重量进行测量,并且能够降低人工检测的强度、提高检测速度。

2、为达此目的,本实用新型采用以下技术方案:

3、本实用新型提供一种膜卷检测设备,包括:

4、至少两组固定组件,所述固定组件用于紧固膜卷,所述固定组件能够带动所述膜卷移动;

5、尺寸检测装置,所述尺寸检测装置用于测量所述膜卷的尺寸;

6、测重装置,所述测重装置设置在所述固定组件上,所述测重装置用于测量所述膜卷的重量;

7、旋转台,至少两组所述固定组件均设置在所述旋转台上,所述旋转台能够带动所述固定组件移动至所述尺寸检测装置。

8、作为优选地,所述膜卷检测设备还包括位置检测装置,所述位置检测装置设置在所述旋转台边缘的旋转路径的外侧,所述位置检测装置用于在所述膜卷抵达所述尺寸检测装置之前检测所述膜卷在所述固定组件上的位置。

9、作为优选地,所述位置检测装置包括第一安装架、第一气缸以及对射光电传感器,所述第一气缸设置在所述第一安装架上,所述对射光电传感器设置在所述第一气缸的一端,所述对射光电传感器用于检测所述膜卷的位置。

10、作为优选地,所述固定组件包括安装座、第二气缸以及气胀轴,所述安装座固定设置在所述旋转台上,所述第二气缸设置在所述安装座上,所述气胀轴设置在所述第二气缸的一端,所述气胀轴用于穿设所述膜卷。

11、作为优选地,所述尺寸检测装置包括第二安装架、图像摄取装置以及平板光源,所述图像摄取装置与所述平板光源相对地设置在所述第二安装架上,所述图像摄取装置能够采集所述平板光源发出的光线。

12、作为优选地,所述膜卷检测设备还包括报警装置,所述报警装置与所述测重装置和所述尺寸检测装置连接,所述报警装置能够发出警报和/或信号灯指示。

13、作为优选地,所述膜卷检测设备还包括上料输送带和下料输送带,所述上料输送带用于向所述固定组件输送所述膜卷,所述下料输送带用于从所述固定组件上运走所述膜卷。

14、作为优选地,所述膜卷检测设备还包括位置检测装置,所述位置检测装置设置在所述旋转台边缘的旋转路径的外侧,所述位置检测装置用于在所述膜卷抵达所述尺寸检测装置之前检测所述膜卷在所述固定组件上的位置;所述上料输送带、所述位置检测装置、所述直径检测装置以及所述下料输送带等间距均匀地沿所述旋转台的周向设置;所述固定组件设置有四个,四个所述固定组件等间距均匀地设置在所述旋转台上。

15、作为优选地,所述膜卷检测设备还包括机械手,所述机械手用于将所述上料输送带上的所述膜卷夹取至所述上料输送带处的所述固定组件上;和/或,将所述下料输送带处的所述固定组件上的所述膜卷夹取至所述下料输送带上。

16、膜卷包装系统,包括上述膜卷检测设备。

17、本实用新型的有益效果在于:

18、本实用新型提供的膜卷检测设备,由于设置有尺寸检测装置、测重装置以及报警装置,因此能够对膜卷的尺寸以及重量进行测量;可以理解,本实用新型中的尺寸检测装置可根据需要对膜卷的宽度和/或直径进行测量。由于设置有固定组件和旋转台,固定组件设置在旋转台上且固定组件用于固定膜卷,可以带动膜卷移动至满足各检测装置识别的位置,而旋转台能够带动固定组件移动至尺寸检测装置处自动进行检测,因此该膜卷检测设备能够带动膜卷自动完成整套检测流程,提高了检测精度;由于固定组件设置有至少两组,因此该膜卷检测设备能够同时对多组膜卷进行检测,提高了检测效率,并且降低了人工检测的强度。

19、本实用新型提供的膜卷包装系统,采用上述膜卷检测设备,提高了膜卷检测精度和检测效率,从而便于对同一规格的膜卷进行包装作业,省时省力。

技术特征:

1.膜卷检测设备,其特征在于,包括:

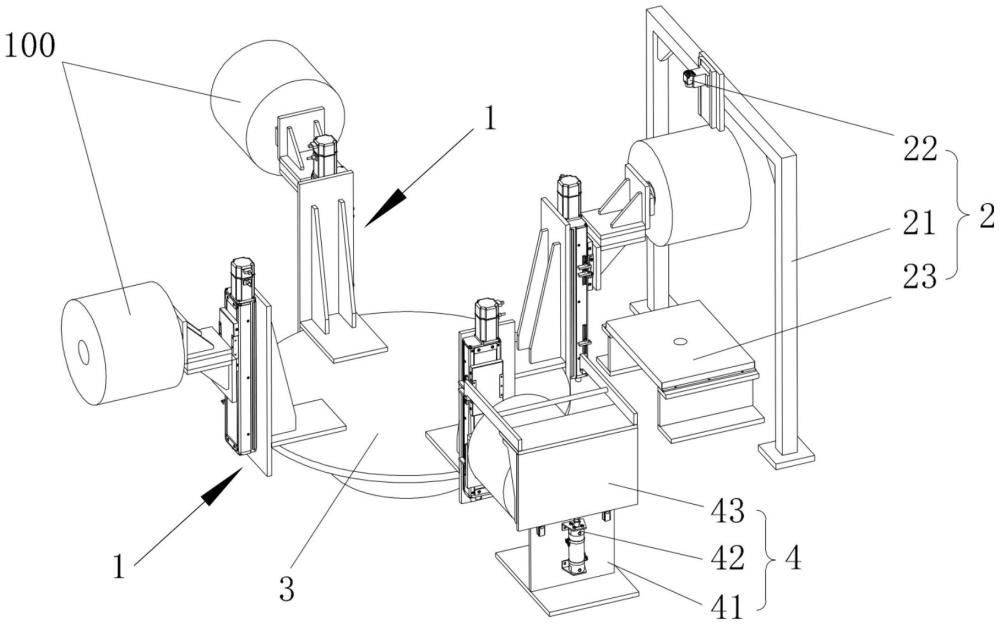

2.根据权利要求1所述的膜卷检测设备,其特征在于,所述膜卷检测设备还包括位置检测装置(4),所述位置检测装置(4)设置在所述旋转台(3)边缘的旋转路径的外侧,所述位置检测装置(4)用于在所述膜卷(100)抵达所述尺寸检测装置(2)之前检测所述膜卷(100)在所述固定组件(1)上的位置。

3.根据权利要求2所述的膜卷检测设备,其特征在于,所述位置检测装置(4)包括第一安装架(41)、第一气缸(42)以及对射光电传感器(43),所述第一气缸(42)设置在所述第一安装架(41)上,所述对射光电传感器(43)设置在所述第一气缸(42)的一端,所述对射光电传感器(43)用于检测所述膜卷(100)的位置。

4.根据权利要求1所述的膜卷检测设备,其特征在于,所述固定组件(1)包括安装座(11)、第二气缸(12)以及气胀轴(13),所述安装座(11)固定设置在所述旋转台(3)上,所述第二气缸(12)设置在所述安装座(11)上,所述气胀轴(13)设置在所述第二气缸(12)的一端,所述气胀轴(13)用于穿设所述膜卷(100)。

5.根据权利要求4所述的膜卷检测设备,其特征在于,所述尺寸检测装置(2)包括第二安装架(21)、图像摄取装置(22)以及平板光源(23),所述图像摄取装置(22)与所述平板光源(23)相对地设置在所述第二安装架(21)上,所述图像摄取装置(22)能够采集所述平板光源(23)发出的光线。

6.根据权利要求1-5任一项所述的膜卷检测设备,所述膜卷检测设备还包括报警装置,所述报警装置与所述测重装置(8)和所述尺寸检测装置(2)连接,所述报警装置能够发出警报和/或信号灯指示。

7.根据权利要求1-5任一项所述的膜卷检测设备,其特征在于,所述膜卷检测设备还包括上料输送带(6)和下料输送带(7),所述上料输送带(6)用于向所述固定组件(1)输送所述膜卷(100),所述下料输送带(7)用于从所述固定组件(1)上运走所述膜卷(100)。

8.根据权利要求7所述的膜卷检测设备,其特征在于,所述膜卷检测设备还包括位置检测装置(4),所述位置检测装置(4)设置在所述旋转台(3)边缘的旋转路径的外侧,所述位置检测装置(4)用于在所述膜卷(100)抵达所述尺寸检测装置(2)之前检测所述膜卷(100)在所述固定组件(1)上的位置;所述上料输送带(6)、所述位置检测装置(4)、所述尺寸检测装置(2)以及所述下料输送带(7)等间距均匀地沿所述旋转台(3)的周向设置;所述固定组件(1)设置有四个,四个所述固定组件(1)等间距均匀地设置在所述旋转台(3)上。

9.根据权利要求8所述的膜卷检测设备,其特征在于,所述膜卷检测设备还包括机械手(5),所述机械手(5)用于将所述上料输送带(6)上的所述膜卷(100)夹取至所述上料输送带(6)处的所述固定组件(1)上;和/或,将所述下料输送带(7)处的所述固定组件(1)上的所述膜卷(100)夹取至所述下料输送带(7)上。

10.膜卷包装系统,其特征在于包括权利要求1-9任一项所述的膜卷检测设备。

技术总结

本技术属于锂电池制造技术领域,公开了一种膜卷检测设备及膜卷包装系统。该膜卷检测设备包括至少两组固定组件、尺寸检测装置、测重装置以及旋转台;固定组件用于紧固膜卷,固定组件能够带动膜卷移动;尺寸检测装置用于测量膜卷的直径和膜卷的宽度;测重装置用于测量膜卷的重量;至少两组固定组件均设置在旋转台上,旋转台能够带动固定组件移动至尺寸检测装置。该膜卷检测设备能够对膜卷的直径、宽度以及重量进行测量,降低了人工检测的强度、提高了检测速度,同时提高了检测的精度。

技术研发人员:夏福鸣,曹玉强,刘君祥,徐李强,时镜镜,陈堃,梁洛源,朱俊杰,谢鑫

受保护的技术使用者:星源材质(南通)新材料科技有限公司

技术研发日:20230713

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!