框架式管道环焊缝DR检测系统的制作方法

本技术涉及管道焊缝检测领域,尤其涉及框架式管道环焊缝dr检测系统。

背景技术:

1、环焊缝dr检测系统利用x射线的穿透特性和衰减特性,通过数字探测器来获得可被显示和记录的数字图像,检测时,x射线透照过被检物体后,强度发生了改变,衰减后的射线光子被数字探测器接收转换为可见光或电子,通过电路读出并进行数字化处理后,将信号数据发送至计算机系统形成可显示、分析处理和存储的图像,进而实现图像数字化,其检测过程包括透照,信号探测与转换,图像显示与评定3个阶段,两管对接的接头焊缝为典型的环焊缝,利用dr检测系统对环焊缝进行检测,框架式结构是由木制的立筋、梁、搁栅和椽子等构件组成骨架,再铺设屋面和楼面、砌筑内外墙。

2、传统的环焊缝检测系统虽然可以对焊缝质量进行人工初步检测,但是检测时轨道不合适管道尺寸并且安装费时费力,检测设备无法抓牢管壁管道震动时对检测数据产生影响,检测效率低下不够高效,从而导致传统的检测方式不能很好的对焊缝进行检测,因此,本领域技术人员提供了框架式管道环焊缝dr检测系统,以解决上述背景技术中提出的问题。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的框架式管道环焊缝dr检测系统,该装置结构简单通过设计缓冲弹簧,通过缓冲弹簧来减弱管道震动时,对扫描的影响,使得扫描更加稳定,通过设计凸块与滑槽,方便拆装提高效率,通过设计标准块,通过增加或者减少标准块的数量来实现,使得可以适用任意尺寸的管道。

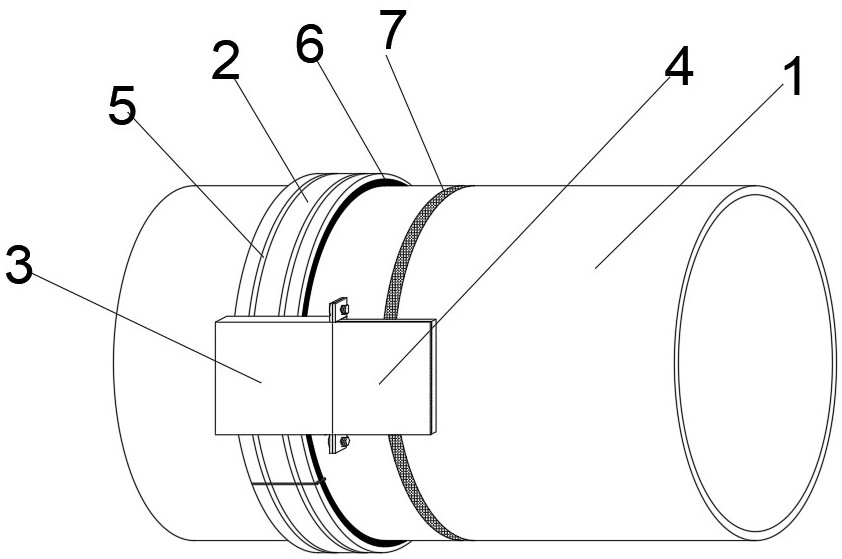

2、为了实现上述目的,本实用新型采用了如下技术方案:框架式管道环焊缝dr检测系统,包括管道、轨道整体、驱动箱与功能箱,所述轨道整体安装在管道外侧壁靠一侧位置,所述轨道整体外侧壁靠中间位置开设有两个第一凹槽,且两个所述第一凹槽间隔八厘米,两个所述第一凹槽两内侧壁中间位置均开设有第二凹槽,所述驱动箱另一侧壁上固定连接有滑槽,所述驱动箱下端面靠一侧位置固定连接有两个支撑柱,且两个所述支撑柱间隔八厘米,两个所述支撑柱的外侧壁均设置有缓冲弹簧,两个所述支撑柱下端面均固定连接有轮架,两个所述轮架内侧壁中间位置转动连接有驱动轮,两个所述驱动轮在第一凹槽内部转动,所述轨道整体包括有若干标准块,若干所述标准块上侧壁与下侧壁靠一侧与另一侧位置分别固定安装有搭扣与固定钩,若干所述搭扣与固定钩配合使用,所述滑槽上端面与下端面靠另一侧位置均固定连接有第一螺纹块,所述功能箱后端面中间靠一侧位置固定连接有凸块,所述功能箱上端面与下端面靠一侧位置均固定连接有第二螺纹块,所述功能箱与驱动箱尺寸一致且通过螺栓进行螺纹连接,所述管道连接处焊接有焊缝;

3、通过上述技术方案,该装置结构简单通过设计缓冲弹簧,通过缓冲弹簧来减弱管道震动时,对扫描的影响,使得扫描更加稳定,通过设计凸块与滑槽,方便拆装提高效率,通过设计标准块,通过增加或者减少标准块的数量来实现,使得可以适用任意尺寸的管道。

4、进一步地,所述轨道整体内侧壁上设置有橡胶垫;

5、通过上述技术方案,可以有效降低管道震动对检测数据的影响。

6、进一步地,所述功能箱上端面固定连接有铅板;

7、通过上述技术方案,可以防辐射,保护工作人员。

8、进一步地,所述功能箱下端面中间位置设置有扫描条;

9、通过上述技术方案,可以对焊缝进行扫描,来检测焊接是否符合标准。

10、进一步地,两个所述轮架两外侧壁均中间位置均固定连接有卡柱,四个且所述卡柱均位于第二凹槽内部;

11、通过上述技术方案,使得驱动箱可以在轨道整体内部卡住运动。

12、进一步地,四个所述卡柱的另一端均转动连接有辅助轮,且四个所述辅助轮尺寸与第二凹槽尺寸一致;

13、通过上述技术方案,辅助轮与第二凹槽内壁贴合,使得运动更加流畅,减小摩擦力。

14、进一步地,所述标准块一侧中间位置设置有凸台,所述标准块另一侧中间位置开设有台槽;

15、通过上述技术方案,使得标准块之间连接更加方便。

16、进一步地,所述凸台与台槽的尺寸一致;

17、通过上述技术方案,使得标准块之间连接时没有空隙,不影响驱动箱的运动。

18、本实用新型具有如下有益效果:

19、1、本实用新型中,该检测系统通过设计缓冲弹簧,使用过程中量焊缝与轨道整体之间的距离等于功能箱与驱动箱的长度,将焊接好的管道上安装轨道整体,将驱动箱下端的驱动轮与固定在轮架上的卡柱与固定在卡柱上的辅助轮分别划入到第一凹槽与第二凹槽内部,通过搭扣与固定钩将轨道整体固定在管道侧壁上,通过缓冲弹簧来减弱管道震动时,对扫描的影响,使得扫描更加稳定。

20、2、本实用新型中,该检测系统通过设计凸块与滑槽,使用过程中将卡在轨道整体上的驱动箱安装完成后,将功能箱一侧的凸块插入到滑槽内部,进行初步固定,再用螺栓将第一螺纹块与第二螺纹块之间固定,将扫描条对准焊缝进行扫描,方便拆装提高效率。

21、3、本实用新型中,该检测系统通过设计标准块,使用过程中当轨道整体不适用当前管道时,通过增加或者减少标准块的数量来实现,增加时,将凸台对准另一块标准块的台槽,并插入添加标准块利用搭扣与另一块标准块上的固定钩进行连接,使其固定,从而实现多块标准块之间的拼接,当需要减少标准块的数量时,通过松开搭扣与固定钩,将标准块取下,从而实现标准块数量的减少,使得可以适用任意尺寸的管道。

技术特征:

1.框架式管道环焊缝dr检测系统,包括管道(1)、轨道整体(2)、驱动箱(3)与功能箱(4),其特征在于:所述轨道整体(2)安装在管道(1)外侧壁靠一侧位置,所述轨道整体(2)外侧壁靠中间位置开设有两个第一凹槽(5),且两个所述第一凹槽(5)间隔八厘米,两个所述第一凹槽(5)两内侧壁中间位置均开设有第二凹槽(18),所述驱动箱(3)另一侧壁上固定连接有滑槽(8),所述驱动箱(3)下端面靠一侧位置固定连接有两个支撑柱(23),且两个所述支撑柱(23)间隔八厘米,两个所述支撑柱(23)的外侧壁均设置有缓冲弹簧(20),两个所述支撑柱(23)下端面均固定连接有轮架(19),两个所述轮架(19)内侧壁中间位置转动连接有驱动轮(21),两个所述驱动轮(21)在第一凹槽(5)内部转动,所述轨道整体(2)包括有若干标准块(16),若干所述标准块(16)上侧壁与下侧壁靠一侧与另一侧位置分别固定安装有搭扣(15)与固定钩(25),若干所述搭扣(15)与固定钩(25)配合使用;

2.根据权利要求1所述的框架式管道环焊缝dr检测系统,其特征在于:所述轨道整体(2)内侧壁上设置有橡胶垫(6)。

3.根据权利要求1所述的框架式管道环焊缝dr检测系统,其特征在于:所述功能箱(4)上端面固定连接有铅板(12)。

4.根据权利要求1所述的框架式管道环焊缝dr检测系统,其特征在于:所述功能箱(4)下端面中间位置设置有扫描条(13)。

5.根据权利要求1所述的框架式管道环焊缝dr检测系统,其特征在于:两个所述轮架(19)两外侧壁均中间位置均固定连接有卡柱(22),四个且所述卡柱(22)均位于第二凹槽(18)内部。

6.根据权利要求5所述的框架式管道环焊缝dr检测系统,其特征在于:四个所述卡柱(22)的另一端均转动连接有辅助轮(24),且四个所述辅助轮(24)尺寸与第二凹槽(18)尺寸一致。

7.根据权利要求1所述的框架式管道环焊缝dr检测系统,其特征在于:所述标准块(16)一侧中间位置设置有凸台(14),所述标准块(16)另一侧中间位置开设有台槽(17)。

8.根据权利要求7所述的框架式管道环焊缝dr检测系统,其特征在于:所述凸台(14)与台槽(17)的尺寸一致。

技术总结

本技术公开了框架式管道环焊缝DR检测系统,包括管道、轨道整体、驱动箱与功能箱,所述轨道整体安装在管道外侧壁靠一侧位置,所述轨道整体外侧壁靠中间位置开设有两个第一凹槽,且两个所述第一凹槽间隔八厘米,两个所述第一凹槽两内侧壁中间位置均开设有第二凹槽,所述驱动箱另一侧壁上固定连接有滑槽,所述驱动箱下端面靠一侧位置固定连接有两个支撑柱,且两个所述支撑柱间隔八厘米。该装置结构简单通过设计缓冲弹簧,通过缓冲弹簧来减弱管道震动时,对扫描的影响,使得扫描更加稳定,通过设计凸块与滑槽,方便拆装提高效率,通过设计标准块,通过增加或者减少标准块的数量来实现,使得可以适用任意尺寸的管道。

技术研发人员:冯连涛,朱磊,王建华,代淮北,梁丽红,张丰收,张道,宋吉庆,金开,周瑞志,李冰,马殿国,王振东

受保护的技术使用者:华能渑池热电有限责任公司

技术研发日:20230718

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!