承压管座角焊缝超声相控阵检测的对比试块的制作方法

本技术涉及焊缝检测领域,具体地涉及一种承压管座角焊缝超声相控阵检测的对比试块。

背景技术:

1、高温高压管道是火力发电厂金属重要的承压部件,管座角焊缝为管道重要的组成部分,其焊缝质量优劣是保证火力发电厂安全、稳定、运行的基础保障。

2、近年来国内发电厂出现了多起因高温高压管道管座角焊缝开裂引起的非计划停机及人身伤亡事故,所以早期预防性了解此类管座结构形式和发现内部缺陷尤为重要。

3、目前国内在役火电机组中大量存在此类结构形式管座角焊缝,但对管座角焊缝检测仅为表面检测、常规超声波及射线检测,由于此类管座角焊缝结构原因,开裂泄漏大多都由内向外,这就需要对焊缝内部缺陷情况进行一个准确判断,常规表面检测方法往往只能发现表面及近表面缺陷,焊缝内部缺陷无法发现;射线检测方法也碍于管座角焊缝结构形式不适用;常规超声由于管座角焊缝结构复杂超声回波信号比较杂乱很难分清真实缺陷与非真实缺陷,其次此类焊接结构形式弧度变化比较大,用一种常规探头检测很难发现内部全部缺陷。

4、现有技术中,可利用超声相控阵检测技术来一次性发现内部全部缺陷,来保证检测的最佳效果。超声相控阵检测在实施检测时,需要采用传统gs系列试块及pgs试块进行校准后确定工艺覆盖范围,此方法基本适用于对接焊接接头和部分规则尺寸的角接焊接接头的检测;而对于管座角焊缝的结构形式,现有的试块不能实现全方位覆盖且工艺模拟不能保证其完整检验出工件内部的缺陷大小、位置。

技术实现思路

1、本实用新型的目的是提供一种承压管座角焊缝超声相控阵检测的对比试块,以至少解决现有的试块不能实现全方位覆盖且工艺模拟不能保证其完整检验出工件内部的缺陷大小、位置的问题。

2、为了实现上述目的,本实用新型提供一种承压管座角焊缝超声相控阵检测的对比试块,所述对比试块包括:块状体,所述块状体的中部设有焊接槽,所述焊接槽的中部插设有母管,所述焊接槽内设有焊接体,位于焊接体外侧的块状体的热影响区内设有倒锥形刻槽,所述焊接体上设有用于模拟至少一种焊缝缺陷的测试孔。

3、优选地,所述测试孔包括多个用于模拟坡口面积型焊缝缺陷的第一横向孔,所述第一横向孔位于靠近焊接槽侧壁的焊接体上。

4、优选地,所述第一横向孔设置有两个,第一个第一横向孔位于焊接槽的顶部边沿的上焊接体上,第二个第一横向孔的深度大于第一个第一横向孔的深度。

5、优选地,所述焊接槽的底部与侧壁的交界处设有圆弧面,所述测试孔还包括用于模拟圆弧处面积型焊缝缺陷的第二横向孔,所述第二横向孔位于靠近圆弧面的焊接体上。

6、优选地,所述测试孔还包括多个用于模拟根部焊缝缺陷的第三横向孔,所述第三横向孔均位于靠近焊接槽底部的焊接体内。

7、优选地,所述第三横向孔设置有两个,两个第三横向孔之间的间距为2mm。

8、优选地,所述测试孔还包括用于模拟焊缝与母管体积类焊缝缺陷的第四横向孔,所述第四横向孔位于靠近母管外壁的焊接体的中部内。

9、优选地,所述测试孔还包括用于模拟焊缝与母管体结合处声速最大声程的灵敏度及覆盖范围类焊缝缺陷的第五横向孔,所述第五横向孔位于靠近母管外壁的焊接体的顶部内。

10、优选地,所述测试孔还包括多个用于模拟覆盖焊接接头内不同深度下体积类焊缝缺陷的第六横向孔,每一第六横向孔均位于焊接体的内部。

11、优选地,所述第六横向孔设置有三个,第一个第六横向孔位于焊接体的下部,第二个第六横向孔位于焊接体的中部,第三个第六横向孔位于焊接体的上部;在水平方向上,第二个第六横向孔位于第一个第六横向孔和第三个第六横向孔之间。

12、通过上述技术方案,本实用新型至少具有如下技术效果:

13、本实用新型的对比试块的结构型式和内部模拟缺陷孔径覆盖检测范围内的所有部位,本实用新型对比试块用于超声相控阵检测仪及探头覆盖的校准,和该类型角接接头超声相控阵检测工艺完整性的模拟,使检测结果更全面,对缺陷的大小、位置的检测更准确。

14、本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

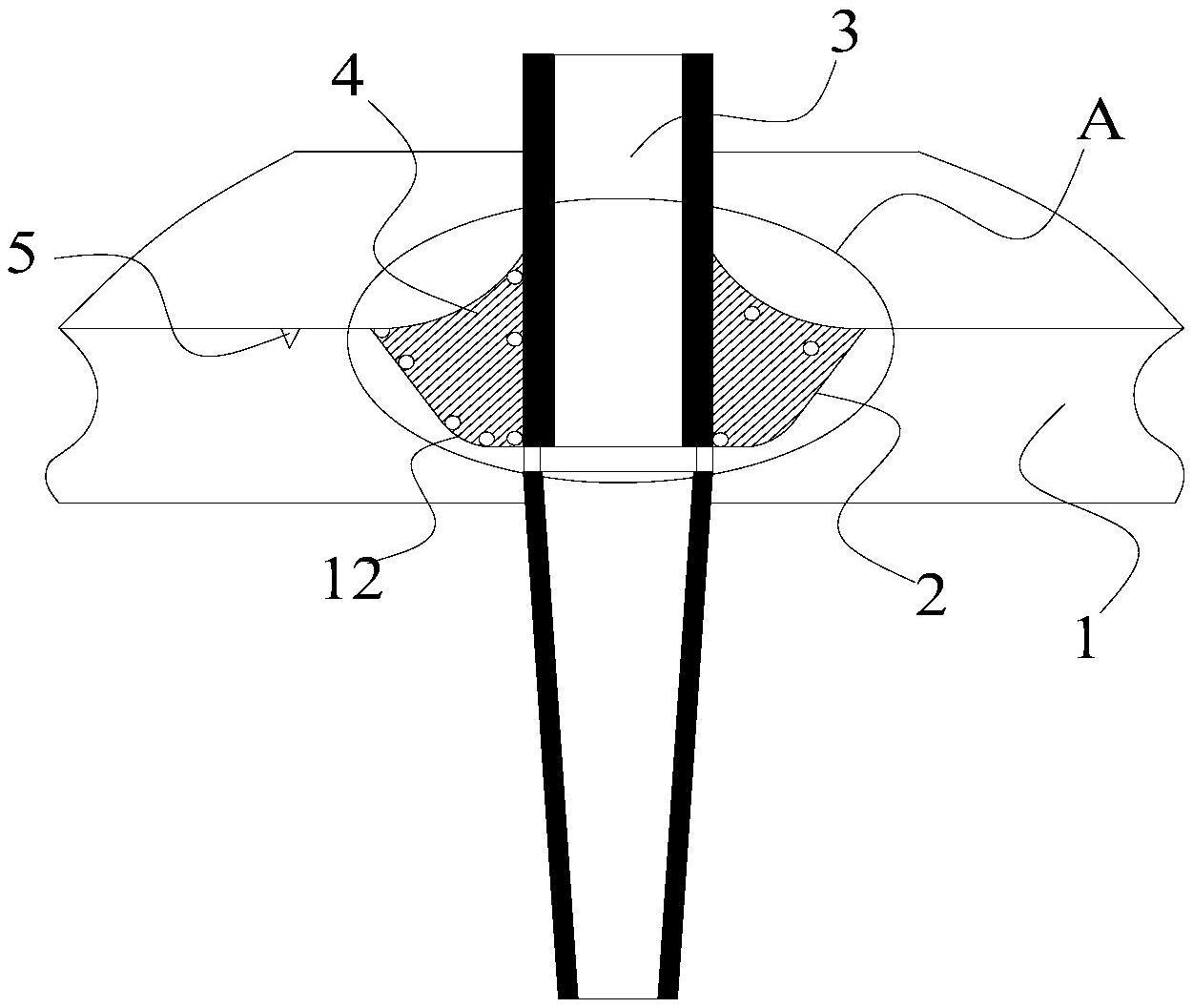

1.一种承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述对比试块包括:块状体(1),所述块状体(1)的中部设有焊接槽(2),所述焊接槽(2)的中部插设有母管(3),所述焊接槽(2)内设有焊接体(4),位于焊接体(4)外侧的块状体(1)的热影响区内设有倒锥形刻槽(5),所述焊接体(4)上设有用于模拟至少一种焊缝缺陷的测试孔。

2.根据权利要求1所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述测试孔包括多个用于模拟坡口面积型焊缝缺陷的第一横向孔(6),所述第一横向孔(6)位于靠近焊接槽(2)侧壁的焊接体(4)上。

3.根据权利要求2所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述第一横向孔(6)设置有两个,第一个第一横向孔(6)位于焊接槽(2)的顶部边沿的上焊接体(4)上,第二个第一横向孔(6)的深度大于第一个第一横向孔(6)的深度。

4.根据权利要求1所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述焊接槽(2)的底部与侧壁的交界处设有圆弧面(12),所述测试孔还包括用于模拟圆弧处面积型焊缝缺陷的第二横向孔(7),所述第二横向孔(7)位于靠近圆弧面(12)的焊接体(4)上。

5.根据权利要求1所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述测试孔还包括多个用于模拟根部焊缝缺陷的第三横向孔(8),所述第三横向孔(8)均位于靠近焊接槽(2)底部的焊接体(4)内。

6.根据权利要求5所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述第三横向孔(8)设置有两个,两个第三横向孔(8)之间的间距为2mm。

7.根据权利要求1所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述测试孔还包括用于模拟焊缝与母管(3)体积类焊缝缺陷的第四横向孔(9),所述第四横向孔(9)位于靠近母管(3)外壁的焊接体(4)的中部内。

8.根据权利要求1所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述测试孔还包括用于模拟焊缝与母管(3)体结合处声速最大声程的灵敏度及覆盖范围类焊缝缺陷的第五横向孔(10),所述第五横向孔(10)位于靠近母管(3)外壁的焊接体(4)的顶部内。

9.根据权利要求1所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述测试孔还包括多个用于模拟覆盖焊接接头内不同深度下体积类焊缝缺陷的第六横向孔(11),每一第六横向孔(11)均位于焊接体(4)的内部。

10.根据权利要求9所述的承压管座角焊缝超声相控阵检测的对比试块,其特征在于,所述第六横向孔(11)设置有三个,第一个第六横向孔(11)位于焊接体(4)的下部,第二个第六横向孔(11)位于焊接体(4)的中部,第三个第六横向孔(11)位于焊接体(4)的上部;在水平方向上,第二个第六横向孔(11)位于第一个第六横向孔(11)和第三个第六横向孔(11)之间。

技术总结

本技术提供一种承压管座角焊缝超声相控阵检测的对比试块,属于焊缝检测领域。所述对比试块包括:块状体,所述块状体的中部设有焊接槽,所述焊接槽的中部插设有母管,所述焊接槽内设有焊接体,位于焊接体外侧的块状体的热影响区内设有倒锥形刻槽,所述焊接体上设有用于模拟至少一种焊缝缺陷的测试孔。本技术的对比试块的结构型式和内部模拟缺陷孔径覆盖检测范围内的所有部位,本技术对比试块用于超声相控阵检测仪及探头覆盖的校准,和该类型角接接头超声相控阵检测工艺完整性的模拟,使检测结果更全面,对缺陷的大小、位置的检测更准确。

技术研发人员:任兵兵,常伟,常庆东,魏然,王斌,于佳宇

受保护的技术使用者:国家能源集团科学技术研究院有限公司

技术研发日:20230719

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!