阀体表面硬度检测装置的制作方法

本技术涉及检测装置,具体涉及阀体表面硬度检测装置。

背景技术:

1、阀门是用来开闭管路、控制流向、调节和控制输送介质的管路附件,根据其功能,可分为关断阀、止回阀、调节阀等。阀门是流体输送系统中的控制部件,具有截止、调节、导流、防止逆流、稳压、分流或溢流泄压等功能,对阀门表面硬度进行检测前,不方便把阀门放置在检测台上,同时检测完成时同样不方便把阀门卸下,导致不能很好的对阀门的表面硬度进行检测,使阀门的检测效率低下。

2、现有技术中公开了一个公开号为cn213091412u的专利,名称为一种三通供水阀生产用硬度检测装置,包括底座,底座的下端内侧连接有活动杆,且活动杆的左侧连接有转板,转板的上端顶部连接有圆板,且圆板的上侧表面外部开设有滑槽,并且圆板通过滑槽与连接块相互连接,连接块的上端顶部和固定杆的内侧下端相互连接,底座的左右两侧均安装有引导杆,该三通供水阀生产用硬度检测装置,能够在检测时,避免发生晃动的情况,从而使检测的结果更加精准。

3、包括上述专利在内的现有装置随着使用,也逐渐的暴露出了该技术的不足之处,主要表现在以下方面:

4、第一,现有的阀体硬度检测工装均是沿水平方向对阀体两端进行固定,这就使得硬度计主体沿竖向移动对阀体表面进行检测时,由于阀体下方缺乏支撑,受到竖向压力后,阀体易出现沿竖向位移的现象,影响检测稳定性。

5、第二,现有的阀体硬度检测工装对阀体其它不同部位的表面硬度检测时,受限于结构限制,需要频繁调节阀体夹持位置,进而降低了表面硬度检测效率。

6、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本实用新型解决了传统技术中的硬度计主体沿竖向移动对阀体表面进行检测时,由于阀体下方缺乏支撑,受到竖向压力后,阀体易出现沿竖向位移的现象,影响检测稳定性;以及对阀体其它不同部位的表面进行硬度检测时,受限于结构限制,需要频繁调节阀体夹持位置,进而降低了表面硬度检测效率的问题。

2、为解决上述问题,本实用新型提供如下技术方案:

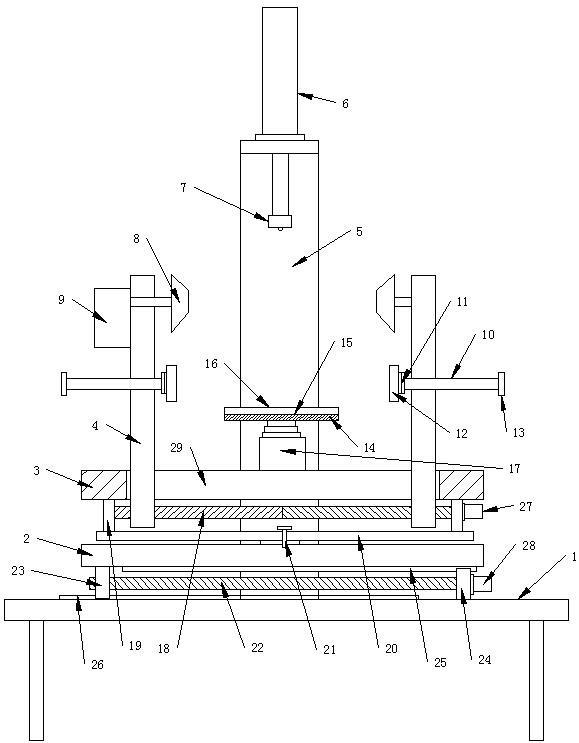

3、阀体表面硬度检测装置,包括工作台,所述工作台沿水平方向滑动设有支撑台,所述支撑台上水平转动设有安装台,所述安装台上滑动设有两个做相向及相反运动的移动座,

4、所述安装台处于两个移动座之间的底面上还沿竖向升降有托举板,

5、所述工作台上通过支架固接有沿竖向升降设置的硬度检测主体。

6、作为一种优化的方案,两个所述移动座的上端部相对转动设有旋转轴线呈水平设置的端部定位座。

7、作为一种优化的方案,所述端部定位座呈锥形设置,且两个所述端部定位座的小口径端相对设置。

8、作为一种优化的方案,所述移动座处于所述端部定位座下方的区域水平滑动设有侧部定位座。

9、作为一种优化的方案,所述移动座上对应每个所述侧部定位座水平螺纹连接有螺杆,所述螺杆的内端部固接有转动盘,所述转动盘的旋转端与所述侧部定位座的背面相固接。

10、作为一种优化的方案,所述托举板的中心位置水平开设有阀体侧壁支撑凹槽,并通过所述阀体侧壁支撑凹槽两侧的区域形成阀体端部支撑部。

11、作为一种优化的方案,所述安装台水平开设有矩形滑孔,所述矩形滑孔的下方水平转动设有夹紧丝杠,所述夹紧丝杠上设有两段旋向相反的螺纹段,两个所述移动座的下端部穿过所述矩形滑孔,对应连接于两段所述螺纹段上。

12、作为一种优化的方案,所述安装台的下表面并列固接有两个座体,所述夹紧丝杠的两端对应转动安装于两个所述座体上,所述支撑台的上表面转动设有旋转台,两个所述座体的下端部固接于所述旋转台的上表面。

13、作为一种优化的方案,所述支撑台的下表面固接有上固定座,所述工作台的上表面固接有位于所述上固定座一侧的下固定座,所述下固定座上水平转动设有横移丝杠,所述上固定座螺纹连接于所述横移丝杠上。

14、作为一种优化的方案,所述硬度检测主体包括固接于所述支架上端部的升降缸,所述升降缸的伸缩端固接有里氏硬度计。

15、与现有技术相比,本实用新型的有益效果是:

16、通过夹紧丝杠带动两个移动座移动,实现将两个端部定位座对阀体的两端进行夹持固定,其中端部定位座呈锥形设置,可以实现匹配口径不同的阀体使用;

17、两个端部定位座对阀体的两端进行夹持后,举升缸升起,利用托举板的阀体侧壁支撑凹槽实现对阀体的底部进行支撑,然后升降缸下降利用里氏硬度计对阀体表面的硬度进行检测,通过下方设置托举板可以对阀体底部进行支撑,克服升降缸作用于阀体上的力,防止阀体出现下移的现象;

18、通过横移丝杠转动,实现带动支撑台移动,实现了对阀体的其它部位的表面硬度进行检测,省去了重新拆卸及固定阀体的操作;

19、当需要对阀体的周向外壁部分进行表面硬度检测时,通过驱动机带动端部定位座旋转,即可实现带动阀体转动,实现换面,其中配合旋转台的转动可以提高阀体其它部位表面硬度的检测效率;

20、当需要对阀体端部的表面硬度进行检测时,将阀体从端部定位座取下,将阀体的一端支撑在托举板的阀体端部支撑部上,然后转动螺杆,带动两个侧部定位座对阀体的相对侧壁进行夹持定位,保证了阀体在竖向状态下的支撑稳定性,通过里氏硬度计下降即可实现对阀体的端部表面硬度进行检测。

技术特征:

1.阀体表面硬度检测装置,其特征在于:包括工作台(1),所述工作台(1)沿水平方向滑动设有支撑台(2),所述支撑台(2)上水平转动设有安装台(3),所述安装台(3)上滑动设有两个做相向及相反运动的移动座(4),

2.根据权利要求1所述的阀体表面硬度检测装置,其特征在于:两个所述移动座(4)的上端部相对转动设有旋转轴线呈水平设置的端部定位座(8)。

3.根据权利要求2所述的阀体表面硬度检测装置,其特征在于:所述端部定位座(8)呈锥形设置,且两个所述端部定位座(8)的小口径端相对设置。

4.根据权利要求3所述的阀体表面硬度检测装置,其特征在于:所述移动座(4)处于所述端部定位座(8)下方的区域水平滑动设有侧部定位座(12)。

5.根据权利要求4所述的阀体表面硬度检测装置,其特征在于:所述移动座(4)上对应每个所述侧部定位座(12)水平螺纹连接有螺杆(10),所述螺杆(10)的内端部固接有转动盘(11),所述转动盘(11)的旋转端与所述侧部定位座(12)的背面相固接。

6.根据权利要求5所述的阀体表面硬度检测装置,其特征在于:所述托举板(14)的中心位置水平开设有阀体侧壁支撑凹槽(15),并通过所述阀体侧壁支撑凹槽(15)两侧的区域形成阀体端部支撑部(16)。

7.根据权利要求6所述的阀体表面硬度检测装置,其特征在于:所述安装台(3)水平开设有矩形滑孔(29),所述矩形滑孔(29)的下方水平转动设有夹紧丝杠(18),所述夹紧丝杠(18)上设有两段旋向相反的螺纹段,两个所述移动座(4)的下端部穿过所述矩形滑孔(29),对应连接于两段所述螺纹段上。

8.根据权利要求7所述的阀体表面硬度检测装置,其特征在于:所述安装台(3)的下表面并列固接有两个座体(19),所述夹紧丝杠(18)的两端对应转动安装于两个所述座体(19)上,所述支撑台(2)的上表面转动设有旋转台(20),两个所述座体(19)的下端部固接于所述旋转台(20)的上表面。

9.根据权利要求8所述的阀体表面硬度检测装置,其特征在于:所述支撑台(2)的下表面固接有上固定座(23),所述工作台(1)的上表面固接有位于所述上固定座(23)一侧的下固定座(24),所述下固定座(24)上水平转动设有横移丝杠(22),所述上固定座(23)螺纹连接于所述横移丝杠(22)上。

10.根据权利要求9所述的阀体表面硬度检测装置,其特征在于:所述硬度检测主体包括固接于所述支架(5)上端部的升降缸(6),所述升降缸(6)的伸缩端固接有里氏硬度计(7)。

技术总结

阀体表面硬度检测装置,涉及检测装置技术领域,包括工作台,工作台沿水平方向滑动设有支撑台,支撑台上水平转动设有安装台,安装台上滑动设有两个做相向及相反运动的移动座,安装台处于两个移动座之间的底面上还沿竖向升降有托举板,工作台上通过支架固接有沿竖向升降设置的硬度检测主体。本技术解决了传统技术中的硬度计主体沿竖向移动对阀体表面进行检测时,由于阀体下方缺乏支撑,受到竖向压力后,阀体易出现沿竖向位移的现象,影响了检测稳定性的问题。

技术研发人员:杜兆君

受保护的技术使用者:山东莱德机械有限公司

技术研发日:20230726

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!