一种三维大尺寸岩心的微纳孔喉定制制备方法

本发明涉及岩心制备领域,更具体地说是一种三维大尺寸岩心的微纳孔喉定制制备方法。

背景技术:

1、室内岩心驱替实验是研究剩余油开采技术的重要研究手段,其中岩心更是直接影响研究结论准确性的核心部分;目前,室内岩心驱替实验需求三维岩心可重复、可定制、高效率成形,在现有技术中,光固化dlp打印是最具应用潜力的岩心制造方式;

2、然而,对于页岩、砂岩、碳酸盐等低渗透岩心,其同时具有微纳孔喉特征及厘米级尺寸,其中微纳孔喉成形需求导致投影像素需尽可能小以提高成形精度,而在此基础上厘米级尺寸成形需求导致单层像素需尽可能多以提高成形尺寸。目前投影像素数受限于光机因而难以满足大尺寸微特征打印成形需求,而其他制备方案又难以兼顾可重复、可定制、高效率及三维成形;因此,对厘米级3d打印岩心采用后处理方式定制缩小孔喉尺寸是更具可行性的方式。

技术实现思路

1、本发明的目的是提供一种三维大尺寸岩心的微纳孔喉定制制备方法,可以在具有大尺寸成形制造岩心的基础上,对具有复杂三维孔喉结构的岩心定制制造微纳级孔喉。

2、本发明的目的通过以下技术方案来实现:

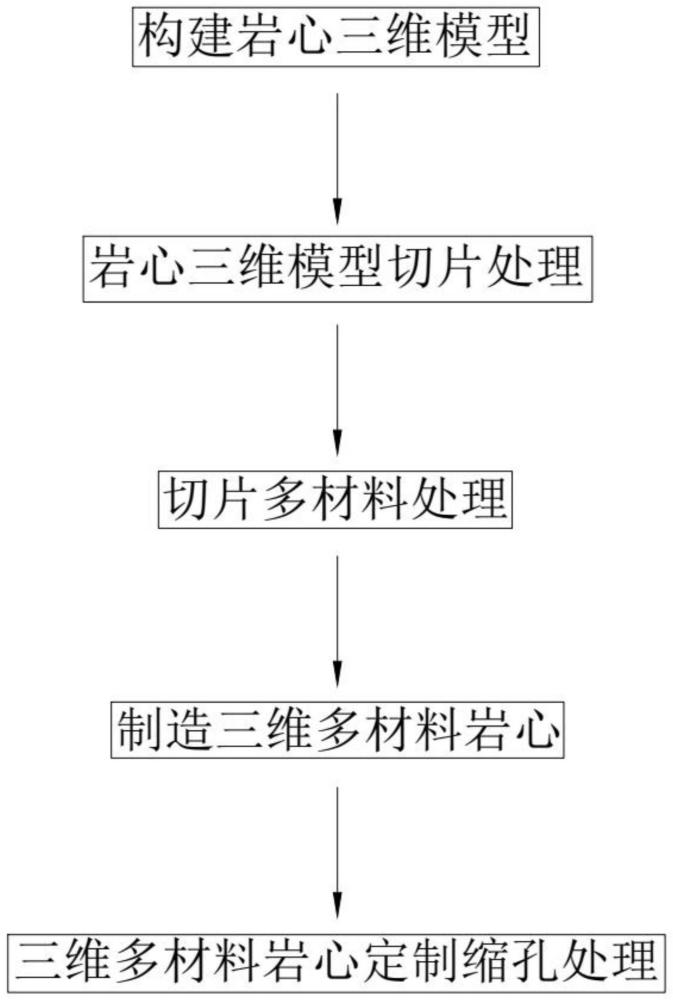

3、一种三维大尺寸岩心的微纳孔喉定制制备方法,该方法包括以下步骤:

4、s1:构建岩心三维模型;

5、s2:岩心三维模型切片处理;

6、s3:切片多材料处理;

7、s4:构建三维多材料岩心;

8、s5:三维多材料岩心定制缩孔处理;

9、对岩心进行全岩心ct扫描测试,获得岩心资料,结合资料数据模拟及等效模型方法建立岩心三维模型;

10、所述岩心资料包括岩心内三维微纳孔喉特征;

11、将岩心三维模型导入切片软件,基于层高对岩心三维模型切片,最终获得切片数据文件;

12、配置曝光强度、曝光时间和打印速度打印参数;

13、基于图像处理判断成形尺寸是否打印直接成形,对无法直接成形的微纳孔喉结构进行图像计算处理,具体为通过孔喉体积膨胀算法两次扩大微纳孔喉尺寸,第一次扩大至可打印成形尺寸,布尔运算一次扩大孔与原孔的差集即为需后处理缩孔部分,第二次扩大基于成形精度,布尔运算二次扩大孔与一次扩大孔的差集获得多材料薄层,并基于需缩孔尺寸设定表面薄层材料;

14、应用多材料dlp成形工艺,将打印件在各材料池间清洗固化,逐层对各材料一次固化,最终叠加成形为三维多材料岩心;

15、对三维多材料岩心多材料表面应用电化学沉积、高分子链聚合和自生长方式进行选择性修饰缩孔,依据材料和工艺参数控制各材料表面缩孔程度,实现三维大尺寸岩心的微纳孔喉定制制备。

16、本发明的有益效果为:

17、基于天然岩心ct数据或数值模拟构建岩心模型,其次,对三维模型切片获得单层切片图像,基于最大成形尺寸与dlp成形能力划分可直接成形孔喉与后处理制备微纳孔喉,然后对微纳孔喉通过膨胀计算处理,将孔喉扩大为可直接成形特征,并对岩心薄壁设置多材料属性,并基于多材料dlp成形方法打印制备三维岩心,最终基于岩心薄壁材料对特定溶液、气体等改性环境中发生电化学沉积、高分子链聚合等反应,最终实现对复杂三维岩心孔喉结构的定制缩孔制造,获得具有微纳孔喉的大尺寸三维岩心;

18、本方法具有跨尺度成形优势:本制备方案提供了定制缩孔方案,该方案可成形最小尺寸不受光固化系统性能影响,因此避免了大尺寸成型的精度劣势,具有更大的尺寸成形跨度;

19、缩孔方案基于表面定制:本缩孔方案依据打印成形表面缩孔,缩孔材料分布均匀,基于流场缩孔具有自适应性模拟流体孔喉生长过程,其微孔喉模拟结论更具可信度;

20、本方法材料体系选择多:其中多材料三维岩心实体表面差异化修饰的材料体系广泛,除实施例所采用的化学镀镍、二氧化硅沉积等方案,其他兼顾可修饰缩孔、可光固化这两条件的材料体系均可在本制备方案获得定制缩微纳孔喉的岩心。

技术特征:

1.一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:该方法包括以下步骤:

2.根据权利要求1所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:对岩心进行全岩心ct扫描测试,获得岩心资料,结合资料数据模拟及等效模型方法建立岩心三维模型。

3.根据权利要求2所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:所述岩心资料包括岩心内三维微纳孔喉特征。

4.根据权利要求2所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:将岩心三维模型导入切片软件,基于层高对岩心三维模型切片,最终获得切片数据文件。

5.根据权利要求4所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:配置曝光强度、曝光时间和打印速度打印参数。

6.根据权利要求4所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:基于图像处理判断成形尺寸是否打印直接成形,对无法直接成形的微纳孔喉结构进行图像计算处理,具体为通过孔喉体积膨胀算法两次扩大微纳孔喉尺寸。

7.根据权利要求6所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:第一次扩大至可打印成形尺寸,布尔运算一次扩大孔与原孔的差集即为需后处理缩孔部分,第二次扩大基于成形精度,布尔运算二次扩大孔与一次扩大孔的差集获得多材料薄层,并基于需缩孔尺寸设定表面薄层材料。

8.根据权利要求6所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:应用多材料dlp成形工艺,将打印件在各材料池间清洗固化,逐层对各材料一次固化,最终叠加成形为三维多材料岩心。

9.根据权利要求8所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:对三维多材料岩心多材料表面进行选择性修饰缩孔,依据材料和工艺参数控制各材料表面缩孔程度,实现三维大尺寸岩心的微纳孔喉定制制备。

10.根据权利要求8所述的一种三维大尺寸岩心的微纳孔喉定制制备方法,其特征在于:应用电化学沉积、高分子链聚合和自生长方式对岩心多材料表面进行选择性修饰缩孔。

技术总结

本发明涉及岩心制备领域,更具体的说是一种三维大尺寸岩心的微纳孔喉定制制备方法;S1:构建岩心三维模型;S2:岩心三维模型切片处理;S3:切片多材料处理;S4:制造三维多材料岩心;S5:三维多材料岩心定制缩孔处理;对岩心进行全岩心CT扫描测试,建立岩心三维模型;将岩心三维模型导入切片软件,基于层高配置获得切片数据文件;基于图像处理判断成形尺寸是否打印直接成形,对无法直接成形的微纳孔喉结构计算,将微纳孔喉表面扩大至可打印成形尺寸,并设定表面薄层为可后处理材料;基于多材料DLP成形工艺制备三维多材料岩心,在具有大尺寸成形制造岩心的基础上,对具有复杂三维孔喉结构的岩心定制制造微纳级孔喉。

技术研发人员:乔菁,莫翌,段金鑫,周德开,李隆球

受保护的技术使用者:哈尔滨工业大学

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!