一种汽车栅格注塑件的抗压检测装置及其检测方法与流程

本发明涉及进气格栅生产,具体涉及一种汽车栅格注塑件的抗压检测装置及其检测方法。

背景技术:

1、汽车栅格又名汽车前脸,汽车栅格一般为注塑件,汽车头部发生外部碰触时首选是汽车栅格先接触,因此在汽车栅格生产时需要检测设备对其进行质量检测。

2、如公开号为cn217179912u的专利就公开了一种用于主动进气格栅的铝球定速冲击测试系统,其包括:基座;用于承载安装主动进气格栅的样品夹具,其被固定安装在基座上;用于朝向主动进气格栅喷射铝球的铝球喷射管,其通过喷枪移动模组可三维移动地安装在基座上,铝球喷射管包括铝球供料组件和喷枪,来自于铝球供料组件的铝球通过喷枪喷射到正对铝球喷射管的主动进气格栅上进行铝球定速冲击测试。根据本实用新型的用于主动进气格栅的铝球定速冲击测试系统,通过铝球喷射管,利用压缩空气作为驱动力将铝球加速至所需速度发射出,通过样品夹具,可以实现多种规格的主动进气格栅的铝球定速冲击测试,即可模拟实车状态的多种主动进气格栅进行测试。

3、上述设备可以进行同一轨迹多点位检测,但是无法全覆盖检测,使得检测数据不全面,同时,无法进行循环连续检测。

4、基于此,本发明设计了一种汽车栅格注塑件的抗压检测装置及其检测方法以解决上述问题。

技术实现思路

1、针对现有技术所存在的上述缺点,本发明提供了一种汽车栅格注塑件的抗压检测装置及其检测方法。

2、为实现以上目的,本发明通过以下技术方案予以实现:

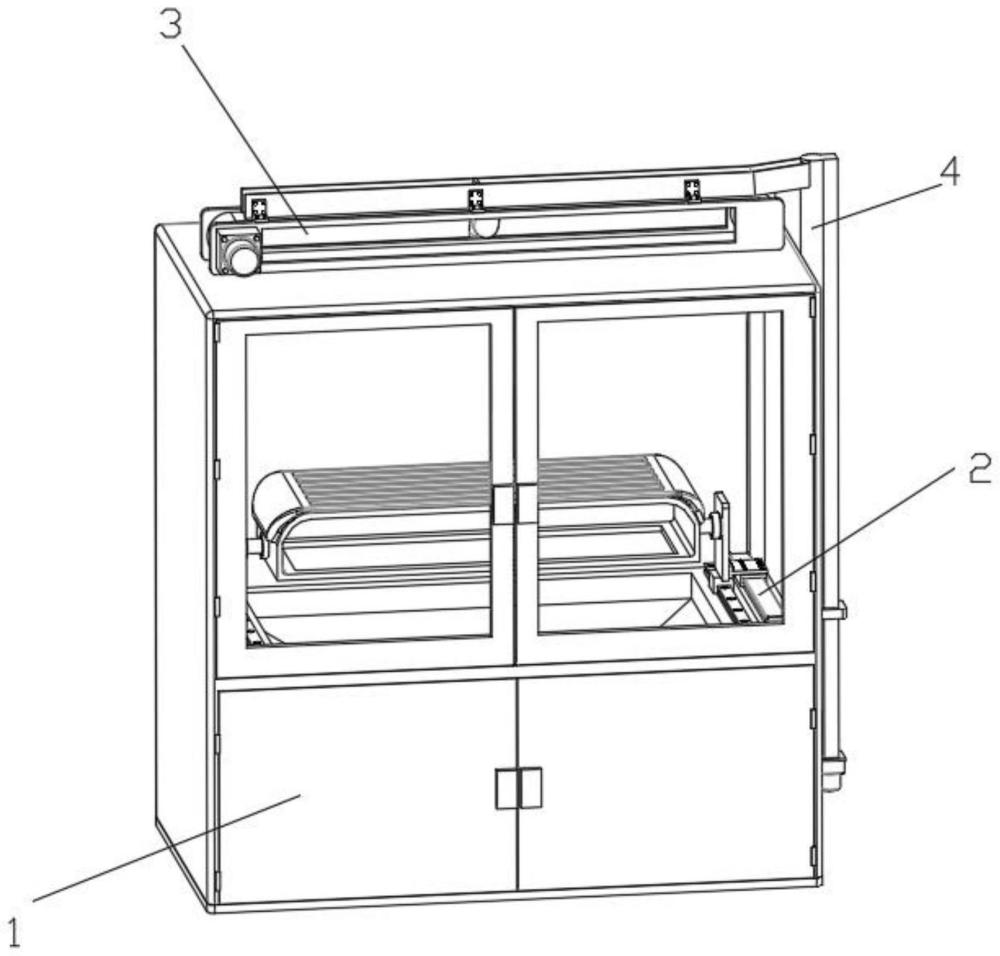

3、一种汽车栅格注塑件的抗压检测装置,包括机箱:

4、机箱中间板顶部连接有用于汽车栅格注塑件移动和翻转的移动式支撑组件;

5、机箱中间板底部连接有用于钢球收集和钢球提升的循环上料组件;

6、循环上料组件包括收集组件和提升组件,收集组件安装于机箱中间板底部,收集组件底部安装于提升组件的输入端;

7、机箱顶部连接有用于钢球释放的调节式释放组件;

8、调节式释放组件包括接料组件、下料组件和检测组件,接料组件安装于机箱顶部,接料组件进料端与提升组件出料端连接,接料组件出料端连接有下料组件,且下料组件的出料端侧壁连接有用于观察汽车栅格注塑件状态的检测组件。

9、更进一步的,移动式支撑组件包括移动组件和翻转支撑组件,移动组件安装于机箱中间板顶部,移动组件驱动端连接有翻转支撑组件,汽车栅格注塑件插在翻转支撑组件顶部。

10、更进一步的,移动组件包括导轨、直线模组滑台、直板和滑块,机箱中间板顶部对称固定连接有导轨,滑块与导轨限位滑动连接,滑块顶部固定连接有直板,直线模组滑台固定安装于机箱中间板顶部,且直线模组滑台位于导轨外侧,直线模组滑台驱动端与一组直板固定连接。

11、更进一步的,翻转支撑组件包括横轴、第一电机和支撑架,直板上端通过轴承与横轴转动连接,横轴之间固定连接有支撑架,一组直板外壁固定连接有第一电机,第一电机输出端与一组横轴固定连接。

12、更进一步的,收集组件包括第二直孔、位置感应器、下斜导料通道和收集斗,机箱的中间板开设有第二直孔,机箱的中间板在第二直孔底部外侧固定连接有收集斗,收集斗底部固定连接有倾斜设置的下斜导料通道,且下斜导料通道侧壁的安装孔内安装有用于感应钢球的位置感应器。

13、更进一步的,提升组件包括横固定架、上斜导料通道、上料筒、第三电机、出料孔、隔板、进料孔、滑槽、葫芦形推板和螺纹杆,横固定架固定安装于机箱外壁,横固定架安装孔内安装有上料筒,上料筒底部固定连接有第三电机,第三电机驱动端连接有螺纹杆,螺纹杆螺纹连接有葫芦形推板,上料筒内固定连接有隔板,钢球和螺纹杆位于隔板内外侧,隔板开设有滑槽,葫芦形推板中间较细的部位侧壁与滑槽侧壁贴合滑动连接,上料筒顶部靠近机箱的部位开设有出料孔,上料筒在出料孔外端处固定连接有上斜导料通道。

14、更进一步的,接料组件包括第二电机、连接块、回字板、侧板、传送带、转动辊和挡板,两组回字板固定安装于机箱顶部,回字板两端通过轴承与转动辊转动连接,一组回字板外壁安装有第二电机,且第二电机驱动端与一组转动辊固定连接,转动辊外壁贴合转动连接有传送带,传送带外壁固定连接有挡板,回字板顶部等间距连接有连接块,连接块里端固定连接有侧板,且侧板内壁与挡板外壁贴合滑动连接;

15、侧板靠近循环上料组件的端部与上斜导料通道固定连接。

16、更进一步的,下料组件包括z形管和第一直孔,传送带开设有第一直孔,挡板靠近循环上料组件的侧壁与第一直孔远离循环上料组件的边缘点位齐平,传送带在第一直孔底部固定连接有z形管。

17、更进一步的,检测组件包括摄像头和横连接板,横连接板固定安装于z形管出料端底部,横连接板固定安装有摄像头。

18、一种汽车栅格注塑件的抗压检测装置的检测方法,包括以下步骤:

19、步骤一:将汽车栅格注塑件插在移动式支撑组件的翻转支撑组件的支撑架顶部,移动组件的直线模组滑台带动一组直板移动,滑块和导轨进行导向支撑,通过支撑架左右带动汽车栅格注塑件移动,将汽车栅格注塑件需要检测的位置移动至调节式释放组件的下料组件的z形管水平移动轨迹下方;

20、步骤二:调节式释放组件的接料组件的第二电机带动转动辊转动,转动辊带动传送带转动,传送带带动挡板和z形管移动,z形管出料端移动至检测点正上方时停止第二电机,第三电机带动螺纹杆转动,螺纹杆带动葫芦形推板移动,葫芦形推板推动钢球向上移动,葫芦形推板带动钢球移动至出料孔处,通过出料孔进入到上斜导料通道内,实现钢球提升;

21、步骤三:循环上料组件的提升组件的上斜导料通道将钢球提升至侧板内,钢球在传送带上滚动,钢球与挡板接触后通过第一直孔进入到z形管内,然后落到汽车栅格注塑件上进行落球冲击检测,检测组件的摄像头进行汽车栅格注塑件落球点的变化,实现汽车栅格注塑件抗压检测;

22、步骤四:横轴带动支撑架转动十度,支撑架上钢球通过自身重力作用下落,再进入到循环上料组件的收集组件的第二直孔内,再进入到收集斗内,通过下斜导料通道进入到上料筒内,落到葫芦形推板顶部,位置感应器和外界控制系统配合对检测次数进行计算,实现钢球的收集;

23、步骤五:重复步骤一-四。

24、本发明具有以下技术效果:

25、本发明将汽车栅格注塑件安装在移动式支撑组件上,移动式支撑组件驱动汽车栅格注塑件需要检测的位置移动至移动式支撑组件的下料组件水平移动轨迹下方,根据汽车栅格注塑件检测位置要求,调节式释放组件的接料组件带动下料组件移动至需要检测位置正上方,循环上料组件的提升组件将钢球提升至调节式释放组件的接料组件内,钢球通过接料组件进入到下料组件内,钢球从下料组件落到汽车栅格注塑件上,对汽车栅格注塑件进行落球冲击检测,冲击后移动式支撑组件带动汽车栅格注塑件翻转,汽车栅格注塑件上的钢球落到收集组件内,再进入到提升组件内,实现汽车栅格注塑件全方位抗压检测,同时,实现连续化检测。

技术特征:

1.一种汽车栅格注塑件的抗压检测装置,包括机箱(1),其特征在于:

2.根据权利要求1所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,移动式支撑组件(2)包括移动组件和翻转支撑组件,移动组件安装于机箱(1)中间板顶部,移动组件驱动端连接有翻转支撑组件,汽车栅格注塑件插在翻转支撑组件顶部。

3.根据权利要求2所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,移动组件包括导轨(21)、直线模组滑台(22)、直板(23)和滑块(27),机箱(1)中间板顶部对称固定连接有导轨(21),滑块(27)与导轨(21)限位滑动连接,滑块(27)顶部固定连接有直板(23),直线模组滑台(22)固定安装于机箱(1)中间板顶部,且直线模组滑台(22)位于导轨(21)外侧,直线模组滑台(22)驱动端与一组直板(23)固定连接。

4.根据权利要求3所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,翻转支撑组件包括横轴(24)、第一电机(25)和支撑架(26),直板(23)上端通过轴承与横轴(24)转动连接,横轴(24)之间固定连接有支撑架(26),一组直板(23)外壁固定连接有第一电机(25),第一电机(25)输出端与一组横轴(24)固定连接。

5.根据权利要求4所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,收集组件包括第二直孔(42)、位置感应器(49)、下斜导料通道(410)和收集斗(411),机箱(1)的中间板开设有第二直孔(42),机箱(1)的中间板在第二直孔(42)底部外侧固定连接有收集斗(411),收集斗(411)底部固定连接有倾斜设置的下斜导料通道(410),且下斜导料通道(410)侧壁的安装孔内安装有用于感应钢球的位置感应器(49)。

6.根据权利要求5所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,提升组件包括横固定架(41)、上斜导料通道(43)、上料筒(44)、第三电机(45)、出料孔(46)、隔板(47)、进料孔(48)、滑槽(412)、葫芦形推板(413)和螺纹杆(414),横固定架(41)固定安装于机箱(1)外壁,横固定架(41)安装孔内安装有上料筒(44),上料筒(44)底部固定连接有第三电机(45),第三电机(45)驱动端连接有螺纹杆(414),螺纹杆(414)螺纹连接有葫芦形推板(413),上料筒(44)内固定连接有隔板(47),钢球和螺纹杆(414)位于隔板(47)内外侧,隔板(47)开设有滑槽(412),葫芦形推板(413)中间较细的部位侧壁与滑槽(412)侧壁贴合滑动连接,上料筒(44)顶部靠近机箱(1)的部位开设有出料孔(46),上料筒(44)在出料孔(46)外端处固定连接有上斜导料通道(43)。

7.根据权利要求6所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,接料组件包括第二电机(31)、连接块(32)、回字板(33)、侧板(34)、传送带(35)、转动辊(36)和挡板(39),两组回字板(33)固定安装于机箱(1)顶部,回字板(33)两端通过轴承与转动辊(36)转动连接,一组回字板(33)外壁安装有第二电机(31),且第二电机(31)驱动端与一组转动辊(36)固定连接,转动辊(36)外壁贴合转动连接有传送带(35),传送带(35)外壁固定连接有挡板(39),回字板(33)顶部等间距连接有连接块(32),连接块(32)里端固定连接有侧板(34),且侧板(34)内壁与挡板(39)外壁贴合滑动连接;

8.根据权利要求7所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,下料组件包括z形管(37)和第一直孔(310),传送带(35)开设有第一直孔(310),挡板(39)靠近循环上料组件(4)的侧壁与第一直孔(310)远离循环上料组件(4)的边缘点位齐平,传送带(35)在第一直孔(310)底部固定连接有z形管(37)。

9.根据权利要求8所述的一种汽车栅格注塑件的抗压检测装置,其特征在于,检测组件包括摄像头(311)和横连接板(312),横连接板(312)固定安装于z形管(37)出料端底部,横连接板(312)固定安装有摄像头(311)。

10.一种如权利要求9所述的汽车栅格注塑件的抗压检测装置的检测方法,其特征在于,包括以下步骤:

技术总结

本发明公开了一种汽车栅格注塑件的抗压检测装置及其检测方法,属于进气格栅生产技术领域,包括机箱:机箱中间板顶部连接有用于汽车栅格注塑件移动和翻转的移动式支撑组件;机箱中间板底部连接有用于钢球收集和钢球提升的循环上料组件;循环上料组件包括收集组件和提升组件,收集组件安装于机箱中间板底部,收集组件底部安装于提升组件的输入端;机箱顶部连接有用于钢球释放的调节式释放组件;调节式释放组件包括接料组件、下料组件和检测组件,接料组件安装于机箱顶部,接料组件进料端与提升组件出料端连接,接料组件出料端连接有下料组件。通过上述方式,本发明实现汽车栅格注塑件全方位抗压检测,同时,实现连续化检测。

技术研发人员:温启浩

受保护的技术使用者:南京川流汽车零部件有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!