一种PCB板生产用自动检测装置的制作方法

本发明涉及pcb板自动检测,具体涉及一种pcb板生产用自动检测装置。

背景技术:

1、pcb板又称印刷电路板,是电子元器件电气连接的提供者,它的发展已有100多年的历史了,它的设计主要是版图设计,采用电路板的主要优点是大大减少布线和装配的差错,提高了自动化水平和生产劳动率。

2、如公告号为cn215415752u的发明公开了一种pcb板自动检测装置,工作箱的顶部固定安装有检测台,检测台呈框状,且检测台的顶部开设有用于放置pcb板的开口,检测台内壁的其中一个拐角为定位角,工作箱上且位于检测台远离定位角的一侧与工作箱垂直安装有第一电动推杆,且第一电动推杆的输出轴端贯穿检测台的一侧后固定连接有与pcb板一侧平行的第一抵接板,检测台内且位于检测台内壁远离定位角的一侧还设置有与第一抵接板垂直的第二抵接板。本发明通过将检测台内壁的其中一个拐角设置为定位角,并设置第一抵接板和第二抵接板对pcb板未与定位角贴合的两侧进行抵接,从而将pcb板固定在检测台的检测区内,提高检测仪定位的准确性。

3、在实现本申请过程中,发现该技术有以下问题:现有的pcb板自动检测装置大多将pcb板固定在检测台的检测区内,以提高检测仪定位的准确性,但大多数pcb板存在双面,使得该装置对双面pcb板进行全面检测的过程中工作人员需要对pcb板进行拆卸翻面,从而导致该装置在使用的过程中增加工作人员的劳动量,因此降低了该设备的实用性。

4、为此提出一种pcb板生产用自动检测装置。

技术实现思路

1、本发明的目的在于:为解决大多数pcb板存在双面,使得该装置对双面pcb板进行全面检测的过程中工作人员需要对pcb板进行拆卸翻面的问题,本发明提供了一种pcb板生产用自动检测装置。

2、本发明为了实现上述目的具体采用以下技术方案:

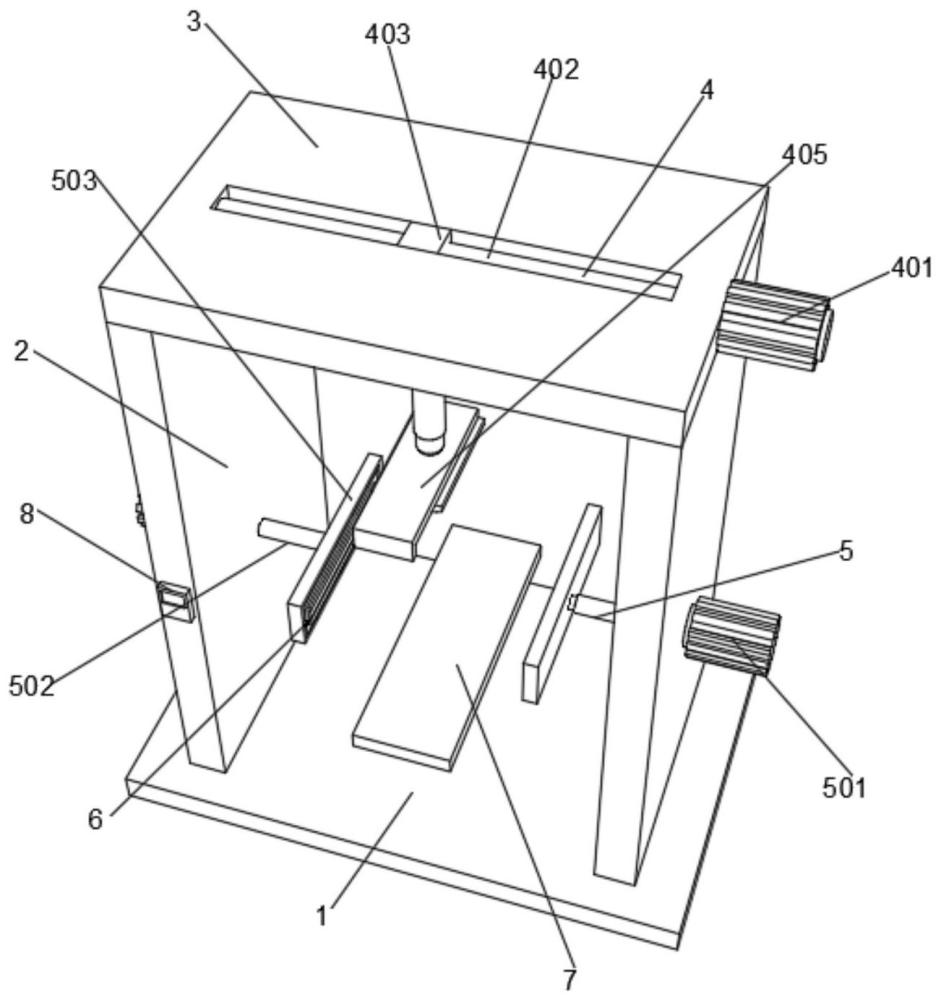

3、一种pcb板生产用自动检测装置,包括底座和检测仪,所述底座的上表面安装有两组侧板,两组所述侧板的上表面安装有顶板,所述顶板的上表面内部开设有卡槽,所述卡槽的内部安装有驱动所述检测仪进行多角度移动的驱动机构,所述底座的上表面设置有支撑机构,两组所述侧板的内部均开设有通孔,两组所述通孔的内部均安装有限制pcb板位置的定位机构。

4、进一步地,所述定位机构包括两组电机二,两组所述电机二分别安装在两组所述侧板相反的一侧,两组所述电机二的输出轴分别穿设两组所述侧板内部通孔安装有液压缸一,两组所述液压缸一的输出端均安装有固定板,两组所述固定板相邻的一侧均开设有回字形凹槽,两组所述回字形凹槽内部均滑动连接有回字形限位板,两组所述回字形限位板相反的一侧均设置有弹簧伸缩杆,两组所述弹簧伸缩杆相反的一端分别安装在两组所述回字形凹槽相反的一侧内壁,两组所述回字形限位板的正面均安装有l型连接块,两组所述固定板相邻的一侧均开设有卡槽,两组所述卡槽的内部均转动连接有限位块,两组所述限位块的下端分别卡接在两组所述l型连接块的内部。

5、进一步地,两组所述固定板相邻的一侧粘接有橡胶垫,两组所述橡胶垫相邻的一侧分别抵接在pcb板在左右两侧。

6、进一步地,两组所述橡胶垫相邻的一侧均开设有定位凹槽。

7、进一步地,所述驱动机构包括电机一及螺杆,所述顶板卡槽左右两侧内壁均开设有通孔,所述螺杆转动连接在所述顶板的两组通孔内部,所述电机一安装在所述顶板的右侧,所述电机一的输出轴穿设过所述顶板右侧一组通孔安装在所述螺杆的右侧,所述螺杆的外部螺纹连接有滑块,所述滑块滑动连接在所述顶板的卡槽内部,所述滑块的下表面设置有电动伸缩杆一,所述电动伸缩杆一的输出端安装有l型固定板,所述l型固定板的内壁顶部开设有卡槽,所述检测仪滑动连接在所述l型固定板的卡槽内部,所述l型固定板的内侧壁安装有电动伸缩杆二,所述电动伸缩杆二的输出端安装在所述检测仪的正面。

8、进一步地,所述支撑机构包括液压缸二,所述液压缸二安装在所述底座的上表面,所述液压缸二的输出端安装有支撑板,所述支撑板的位置位于两组所述固定板之间位置的正下端。

9、进一步地,左侧一组所述侧板的正面安装有控制面板,所述控制面板和所述驱动机构、所述支撑机构及所述定位机构的控制端之间进行电性连接。

10、本发明的有益效果如下:

11、1.本发明通过转动两组限位块,将两组限位块移出两组l型连接块的内部,使得两组弹簧伸缩杆在弹性势能的作用下推动两组回字形限位板进行移动将两组回字形限位板推动至pcb板的外端,进而使得两组回字形限位板对后续pcb板翻转过程中的移动位置进行限制,再通过启动两组电机二带动两组固定板及pcb板进行翻转,使得该装置在使用的过程中无需拆卸移动pcb板即可完成对pcb板上下两侧进行检测,从而降低了工作人员在利用该装置检测双面pcb板时耗费的时间及劳动量,因此提高了该装置的实用性。

12、2.本发明通过启动电机一带动滑块在顶板的卡槽内部进行滑动,使得滑块带动检测仪在pcb板上端进行左右滑动,再通过启动电动伸缩杆一及电动伸缩杆二推动检测仪在顶板的下端进行前后及上下移动,使得检测仪在使用的过程中能够在pcb板上端进行多角度及大范围进行移动,从而扩大了检测仪的检测范围,进而使得后续体积较大的pcb板在检测的过程中无需调节移动位置,因此提高了该装置的实用性。

技术特征:

1.一种pcb板生产用自动检测装置,包括底座(1)和检测仪(9),其特征在于:所述底座(1)的上表面安装有两组侧板(2),两组所述侧板(2)的上表面安装有顶板(3),所述顶板(3)的上表面内部开设有卡槽,所述卡槽的内部安装有驱动所述检测仪(9)进行多角度移动的驱动机构(4),所述底座(1)的上表面设置有支撑机构(7),两组所述侧板(2)的内部均开设有通孔,两组所述通孔的内部均安装有限制pcb板位置的定位机构(5)。

2.根据权利要求1所述的一种pcb板生产用自动检测装置,其特征在于:所述定位机构(5)包括两组电机二(501),两组所述电机二(501)分别安装在两组所述侧板(2)相反的一侧,两组所述电机二(501)的输出轴分别穿设两组所述侧板(2)内部通孔安装有液压缸一(502),两组所述液压缸一(502)的输出端均安装有固定板(503),两组所述固定板(503)相邻的一侧均开设有回字形凹槽,两组所述回字形凹槽内部均滑动连接有回字形限位板(504),两组所述回字形限位板(504)相反的一侧均设置有弹簧伸缩杆(507),两组所述弹簧伸缩杆(507)相反的一端分别安装在两组所述回字形凹槽相反的一侧内壁,两组所述回字形限位板(504)的正面均安装有l型连接块(505),两组所述固定板(503)相邻的一侧均开设有卡槽,两组所述卡槽的内部均转动连接有限位块(506),两组所述限位块(506)的下端分别卡接在两组所述l型连接块(505)的内部。

3.根据权利要求2所述的一种pcb板生产用自动检测装置,其特征在于:两组所述固定板(503)相邻的一侧粘接有橡胶垫(6),两组所述橡胶垫(6)相邻的一侧分别抵接在pcb板在左右两侧。

4.根据权利要求3所述的一种pcb板生产用自动检测装置,其特征在于:两组所述橡胶垫(6)相邻的一侧均开设有定位凹槽(10)。

5.根据权利要求1所述的一种pcb板生产用自动检测装置,其特征在于:所述驱动机构(4)包括电机一(401)及螺杆(402),所述顶板(3)卡槽左右两侧内壁均开设有通孔,所述螺杆(402)转动连接在所述顶板(3)的两组通孔内部,所述电机一(401)安装在所述顶板(3)的右侧,所述电机一(401)的输出轴穿设过所述顶板(3)右侧一组通孔安装在所述螺杆(402)的右侧,所述螺杆(402)的外部螺纹连接有滑块(403),所述滑块(403)滑动连接在所述顶板(3)的卡槽内部,所述滑块(403)的下表面设置有电动伸缩杆一(404),所述电动伸缩杆一(404)的输出端安装有l型固定板(405),所述l型固定板(405)的内壁顶部开设有卡槽,所述检测仪(9)滑动连接在所述l型固定板(405)的卡槽内部,所述l型固定板(405)的内侧壁安装有电动伸缩杆二(406),所述电动伸缩杆二(406)的输出端安装在所述检测仪(9)的正面。

6.根据权利要求2所述的一种pcb板生产用自动检测装置,其特征在于:所述支撑机构(7)包括液压缸二(701),所述液压缸二(701)安装在所述底座(1)的上表面,所述液压缸二(701)的输出端安装有支撑板(702),所述支撑板(702)的位置位于两组所述固定板(503)之间位置的正下端。

7.根据权利要求1所述的一种pcb板生产用自动检测装置,其特征在于:左侧一组所述侧板(2)的正面安装有控制面板(8),所述控制面板(8)和所述驱动机构(4)、所述支撑机构(7)及所述定位机构(5)的控制端之间进行电性连接。

技术总结

本发明属于PCB板自动检测技术领域,公开了一种PCB板生产用自动检测装置,本发明包括底座和检测仪,底座的上表面安装有两组侧板,两组侧板的上表面安装有顶板,顶板的上表面内部开设有卡槽,卡槽的内部安装有驱动检测仪进行多角度移动的驱动机构,底座的上表面设置有支撑机构,两组侧板的内部均开设有通孔,两组通孔的内部均安装有限制PCB板位置的定位机构,通过启动定位机构带动PCB板进行翻转并对PCB板在定位机构内部的位置进行定位,使得该装置在使用的过程中无需拆卸移动PCB板即可完成对PCB板上下两侧进行检测,从而降低了工作人员在利用该装置检测双面PCB板时耗费的时间及劳动量。

技术研发人员:王豪君,王泽波,欧军利,王锡祥,刘东虎

受保护的技术使用者:宁波大榭开发区晶格电子有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!