钢板表面缺陷检测系统的制作方法

本发明涉及取向硅钢板表面缺陷检测,尤其涉及钢板表面缺陷检测系统。

背景技术:

1、在取向硅钢板拉伸加工过程中,由于来料质量情况的不确定性,钢板的表面质量经常带有各种各样的表面缺陷,这些表面缺陷对于精整加工和包装的质量控制带来极大的困扰,对于打包后的钢板,无法提供有力的图像资料文档记录钢板的质量状况,也无法对来料情况做细致的缺陷状况分析与统计,因此需要检测系统进行检测;但现有的检测系统一般只能依靠人工肉眼进行判断和记录,一方面劳动强度较大,另一方面无法对质量控制做精准的保证和记录;而检测不同厚度的钢板,没法对缺陷检测设备进行调节,导致检测效果不佳,降低了缺陷检测效果,而且钢板在检测时,导致钢板需要人工放置到检测设备的中间,这样放置不够精准,降低了放置效果。

技术实现思路

1、本发明解决的问题在于提供一种钢板表面缺陷检测系统,可以自动对钢板表面质量做高效、高质量的记录和控制,减少人员劳动强度,提高表面质量检测的精度和效率,提高了钢板的缺陷检测效果以及钢板的放置效果。

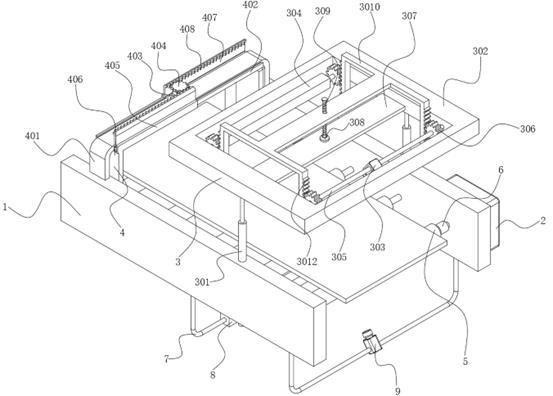

2、为了实现上述目的,本发明采用了如下技术方案:钢板表面缺陷检测系统,包括输送机主体、计算机、检测调节组件、位置纠正组件、缺陷样本采集模块、样本筛选模块、样本标记模块、样本集制作模块、样本训练模块、建立模型模块、环境配置模块、网络模型模块、模型测试模块、图像输入模块、标注信息模块和测试结果输出模块,所述输送机主体的顶端外壁上固定有检测调节组件,所述输送机主体的顶端一侧外壁上固定有位置纠正组件,所述输送机主体的一侧外壁上安装有计算机,所述计算机的一侧内壁上分布安装有缺陷样本采集模块、样本筛选模块、样本标记模块、样本集制作模块、样本训练模块、建立模型模块、环境配置模块、网络模型模块、模型测试模块、图像输入模块、标注信息模块和测试结果输出模块。

3、优选的,所述检测调节组件包括气缸、第一升降框架、第二线阵相机、第二条形光源、转动杆、第一齿轮、支撑板、第一电机、丝杆、第二升降框架、螺纹孔和第一齿条,所述输送机主体的顶端外壁上安装有第一升降框架,所述输送机主体的两侧内壁上均镶嵌安装有气缸,且气缸的伸缩杆顶端固接于第一升降框架的外壁上,所述第一升降框架的一侧内壁上安装有第二线阵相机,所述第一升降框架的另一侧内壁上安装有第二条形光源,所述第二条形光源与第二线阵相机两侧外壁上均固定连接有转动杆,且转动杆的另一端转动连接于第一升降框架的内壁上,所述转动杆的一侧外壁上固定连接有第一齿轮,所述第一升降框架的顶端外壁上安装有第二升降框架,所述第二升降框架的两侧外壁上分布焊接有第一齿条,且第一齿条的一侧啮合安装于第一齿轮的外壁上,所述第一升降框架的一侧外壁上焊接有支撑板,所述支撑板的一侧内壁上镶嵌安装有第一电机,所述支撑板的顶端外壁上安装有丝杆,且第一电机的输出轴顶端固接于丝杆的外壁上,所述第二升降框架的中部外壁上对应丝杆开设有螺纹孔。

4、优选的,所述位置纠正组件包括支撑框架、滑轨、第二电机、第二齿轮、滑板、纠正板、连接板和第二齿条,所述输送机主体的顶端一侧外壁上焊接有支撑框架,所述支撑框架的两侧外壁上均焊接有滑轨,所述滑轨的一侧外壁上滑动连接有滑板,所述滑板的底端外壁上焊接有纠正板,所述滑板的顶端外壁上焊接有连接板,所述连接板的顶端一侧外壁上焊接有第二齿条,所述第二齿条的一侧外壁上啮合安装有第二齿轮,所述支撑框架的顶端外壁上镶嵌安装有第二电机,且第二电机的输出轴顶端固接于第二齿轮的外壁上。

5、优选的,所述输送机主体的两侧内壁上分布转动连接有转动辊,所述转动辊的一侧外壁上固定连接有编码器。

6、优选的,所述输送机主体的底端外壁上安装有第一条形光源,所述输送机主体的底端外壁上安装有第一线阵相机,所述第一线阵相机与第一条形光源的两侧外壁上均固定连接有固定杆,且固定杆的另一端焊接于输送机主体的外壁上。

7、优选的,所述计算机的电性输出端与编码器的电性输入端电性相连。

8、优选的,所述计算机的电性输出端与第一线阵相机的电性输入端电性相连,所述计算机的电性输出端与第二线阵相机的电性输入端电性相连。

9、优选的,所述第一电机为一种步进电机

10、优选的,所述第二升降框架的形状为工形。

11、优选的,所述第二电机为一种步进电机。

12、本发明的有益效果是:可以自动对钢板表面质量做高效、高质量的记录和控制,减少人员劳动强度,提高表面质量检测的精度和效率;

13、采用了检测调节组件,将检测设备让不同厚度的钢板进行检测时,可以将检测设备进行角度调节,使检测设备地摄像边缘对准钢板边缘处,使整块钢板都处于摄像范围,从而将钢板表面的细节都记录下来,从而实时检测,提高了钢板的缺陷检测效果;

14、采用了位置纠正组件,在钢板检测时,可以将钢板进行位置纠正,确保钢板能够精准放置到检测设备的中间,这样可以确保钢板能够完全处理检测范围内,方便钢板进行检测,提高了钢板的放置效果。

技术特征:

1.钢板表面缺陷检测系统,其特征在于,包括输送机主体(1)、计算机(2)、检测调节组件(3)、位置纠正组件(4)、缺陷样本采集模块(10)、样本筛选模块(11)、样本标记模块(12)、样本集制作模块(13)、样本训练模块(14)、建立模型模块(15)、环境配置模块(16)、网络模型模块(17)、模型测试模块(18)、图像输入模块(19)、标注信息模块(20)和测试结果输出模块(21),所述输送机主体(1)的顶端外壁上固定有检测调节组件(3),所述输送机主体(1)的顶端一侧外壁上固定有位置纠正组件(4),所述输送机主体(1)的一侧外壁上安装有计算机(2),所述计算机(2)的一侧内壁上分布安装有缺陷样本采集模块(10)、样本筛选模块(11)、样本标记模块(12)、样本集制作模块(13)、样本训练模块(14)、建立模型模块(15)、环境配置模块(16)、网络模型模块(17)、模型测试模块(18)、图像输入模块(19)、标注信息模块(20)和测试结果输出模块(21)。

2.根据权利要求1所述的钢板表面缺陷检测系统,其特征在于,所述检测调节组件(3)包括气缸(301)、第一升降框架(302)、第二线阵相机(303)、第二条形光源(304)、转动杆(305)、第一齿轮(306)、支撑板(307)、第一电机(308)、丝杆(309)、第二升降框架(3010)、螺纹孔(3011)和第一齿条(3012),所述输送机主体(1)的顶端外壁上安装有第一升降框架(302),所述输送机主体(1)的两侧内壁上均镶嵌安装有气缸(301),且气缸(301)的伸缩杆顶端固接于第一升降框架(302)的外壁上,所述第一升降框架(302)的一侧内壁上安装有第二线阵相机(303),所述第一升降框架(302)的另一侧内壁上安装有第二条形光源(304),所述第二条形光源(304)与第二线阵相机(303)两侧外壁上均固定连接有转动杆(305),且转动杆(305)的另一端转动连接于第一升降框架(302)的内壁上,所述转动杆(305)的一侧外壁上固定连接有第一齿轮(306),所述第一升降框架(302)的顶端外壁上安装有第二升降框架(3010),所述第二升降框架(3010)的两侧外壁上分布焊接有第一齿条(3012),且第一齿条(3012)的一侧啮合安装于第一齿轮(306)的外壁上,所述第一升降框架(302)的一侧外壁上焊接有支撑板(307),所述支撑板(307)的一侧内壁上镶嵌安装有第一电机(308),所述支撑板(307)的顶端外壁上安装有丝杆(309),且第一电机(308)的输出轴顶端固接于丝杆(309)的外壁上,所述第二升降框架(3010)的中部外壁上对应丝杆(309)开设有螺纹孔(3011)。

3.根据权利要求1所述的钢板表面缺陷检测系统,其特征在于,所述位置纠正组件(4)包括支撑框架(401)、滑轨(402)、第二电机(403)、第二齿轮(404)、滑板(405)、纠正板(406)、连接板(407)和第二齿条(408),所述输送机主体(1)的顶端一侧外壁上焊接有支撑框架(401),所述支撑框架(401)的两侧外壁上均焊接有滑轨(402),所述滑轨(402)的一侧外壁上滑动连接有滑板(405),所述滑板(405)的底端外壁上焊接有纠正板(406),所述滑板(405)的顶端外壁上焊接有连接板(407),所述连接板(407)的顶端一侧外壁上焊接有第二齿条(408),所述第二齿条(408)的一侧外壁上啮合安装有第二齿轮(404),所述支撑框架(401)的顶端外壁上镶嵌安装有第二电机(403),且第二电机(403)的输出轴顶端固接于第二齿轮(404)的外壁上。

4.根据权利要求1所述的钢板表面缺陷检测系统,其特征在于,所述输送机主体(1)的两侧内壁上分布转动连接有转动辊(5),所述转动辊(5)的一侧外壁上固定连接有编码器(6)。

5.根据权利要求1所述的钢板表面缺陷检测系统,其特征在于,所述输送机主体(1)的底端外壁上安装有第一条形光源(8),所述输送机主体(1)的底端外壁上安装有第一线阵相机(9),所述第一线阵相机(9)与第一条形光源(8)的两侧外壁上均固定连接有固定杆(7),且固定杆(7)的另一端焊接于输送机主体(1)的外壁上。

6.根据权利要求4所述的钢板表面缺陷检测系统,其特征在于,所述计算机(2)的电性输出端与编码器(6)的电性输入端电性相连。

7.根据权利要求5所述的钢板表面缺陷检测系统,其特征在于,所述计算机(2)的电性输出端与第一线阵相机(9)的电性输入端电性相连,所述计算机(2)的电性输出端与第二线阵相机(303)的电性输入端电性相连。

8.根据权利要求2所述的钢板表面缺陷检测系统,其特征在于,所述第一电机(308)为一种步进电机。

9.根据权利要求2所述的钢板表面缺陷检测系统,其特征在于,所述第二升降框架(3010)的形状为工形。

10.根据权利要求3所述的钢板表面缺陷检测系统,其特征在于,所述第二电机(403)为一种步进电机。

技术总结

本发明涉及取向硅钢板表面缺陷检测技术领域,尤其涉及一种钢板表面缺陷检测系统,包括输送机主体、计算机、检测调节组件、位置纠正组件、缺陷样本采集模块、样本筛选模块、样本标记模块、样本集制作模块、样本训练模块、建立模型模块、环境配置模块、网络模型模块和模型测试模块;该发明可以自动对钢板表面质量做高效、高质量的记录和控制,减少人员劳动强度,提高表面质量检测的精度和效率;采用了检测调节组件,将检测设备让不同厚度的钢板进行检测时,可以将检测设备进行角度调节,使检测设备地摄像边缘对准钢板边缘处,使整块钢板都处于摄像范围,从而将钢板表面的细节都记录下来,从而实时检测,提高了钢板的缺陷检测效果。

技术研发人员:侯宏,董朝智,张航,张浩,马壮,高小伟,张帅,张晓朋,曹乐,卢鹏,李世杰,温元

受保护的技术使用者:内蒙古丰洲材料有限公司

技术研发日:

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!