一种应用于电子钟表机芯的时轮与主夹板的装配结构的制作方法

1.本实用新型涉及电子钟表制造技术领域,尤其是一种应用于电子钟表机芯的时轮与主夹板的装配结构。

背景技术:

2.现有电子钟表机芯都需要设置有主夹板和时轮,时轮套于主夹板的时轮柱上,此时,时轮在轴向没有限位,处于松动状态,为了防止时轮脱离时轮柱,就需要在主夹板上增设第三零件来限制时轮脱离时轮柱。由于要增设第三零件。不仅零件增加了,装配工序也复杂化,既提高了生产成本,也降低了生产效率。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种应用于电子钟表机芯的时轮与主夹板的装配结构,其减少了电子钟表机芯的零件,简化装配工序,有利于实现自动化装配,提高生产效率,降低制作成本。

4.为达到上述目的,本实用新型的技术方案是:一种应用于电子钟表机芯的时轮与主夹板的装配结构,包括主夹板、时轮,主夹板外端面中间设有第一凹槽,第一凹槽的中间向外延伸一个圆柱形时轮柱,圆柱形时轮柱上设有第一中心通孔,该第一中心通孔供分针安装管穿过,时轮设有第二中心通孔,时轮通过第二中心通孔可转动套接在圆柱形时轮柱上,在第一凹槽周边的主夹板上设有凸柱,凸柱经铆压沿径向扩大限制时轮脱离所述圆柱形时轮柱。

5.优选所述凸柱为圆柱形凸柱。

6.进一步优选所述凸柱的直径为φ0.8mm

‑

φ1mm;所述凸柱的高度为0.3mm

‑

0.4mm。

7.优选所述第一凹槽周边的主夹板上设有两个凸柱或设有三个凸柱。

8.所述时轮为圆柱齿轮,所述时轮外侧端面向外延伸一圈圆形加强凸台,圆形加强凸台中间再向外延伸时针装配管。通过圆形加强凸台既能增强时轮的强度,也能通过圆形加强凸台外端面与电子钟表的表面相互限位,防止拆卸时针时把时轮带出来。

9.进一步改进,所述时针装配管外周面为阶梯圆柱形;时轮套接在圆柱形时轮柱上时,所述圆形加强凸台的端面略低于主夹板的外端面。

10.优选所述主夹板和所述凸柱由塑胶制成,所述主夹板和所述凸柱连成一体,所述铆压为热铆压。

11.进一步改进,所述第一凹槽的底面中间部分设有一圈凸起。通过此凸起与时轮相配合可以减少时轮转动的摩擦力。

12.进一步改进,所述主夹板外端面在第一凹槽的周边设有第二凹槽,所述凸柱处于第二凹槽底面上。这样就可以确保凸柱铆压后的高度不高于主夹板的外端面,防止与电子钟表的表盘相互干涉。

13.优选所述凸柱经铆压后外端面与所述主夹板外端面平,或所述凸柱经铆压后外端

面略低于所述主夹板外端面。

14.本实用新型由于在第一凹槽周边的主夹板上设有凸柱,然后凸柱经铆压沿径向扩大限制时轮脱离所述圆柱形时轮柱。这样就无需增设第三零件与主夹板相配合来限制时轮脱离时轮柱。就减少零件,简化装配工序,并有利于实现自动化组装,提高生产效率,也有利于降低电子钟表机芯制作成本,提高市场竞争力。

附图说明

15.图1是本实用新型凸柱铆压前的立体图;

16.图2是本实用新型凸柱铆压后的立体图;

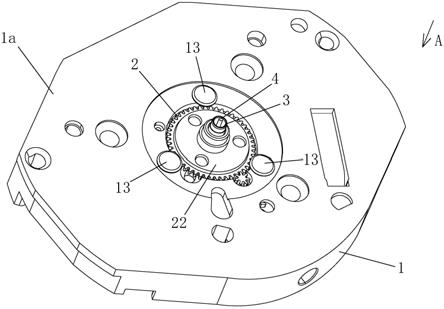

17.图3是图2的a向视图;

18.图4是图3的b

‑

b剖视图;

19.图5是主夹板立体图;

20.图6是时轮的立体图。

具体实施方式

21.下面结合附图和具体的实施方式对本实用新型作进一步详细说明。

22.图1至图6所示,一种应用于电子钟表机芯的时轮与主夹板的装配结构,包括主夹板1、时轮2,主夹板1外端面中间设有第一凹槽11,第一凹槽11的中间向外延伸一个圆柱形时轮柱12,圆柱形时轮柱12上设有第一中心通孔121,该第一中心通孔121供分针安装管3穿过,分针安装管3的中心孔供秒轮轴4穿过,时轮2设有第二中心通孔21,第二中心通孔21为阶梯形通孔,时轮2通过第二中心通孔21可转动套接在圆柱形时轮柱12上,在第一凹槽11周边的主夹板1上设有三个凸柱13,每个凸柱13经铆压沿径向扩大限制时轮2脱离所述圆柱形时轮柱12。三个凸柱13在第一凹槽11周边均匀分布。

23.每个所述凸柱13为圆柱形凸柱13。每个凸柱13的直径优选为φ0.8mm

‑

φ1mm;每个凸柱13的高度优选为0.3mm

‑

0.4mm。

24.所述时轮2为圆柱齿轮,所述时轮2外侧端面向外延伸一圈圆形加强凸台22,圆形加强凸台22中间再向外延伸有时针装配管23。时针装配管23外周面为阶梯形,便于时针的装配。

25.时轮2套接在圆柱形时轮柱12上时,所述圆形加强凸台22的端面略低于主夹板1的外端面1a。主夹板1的外端面1a与电子钟表的表盘相配合。

26.所述主夹板1和所述凸柱13由塑胶制成,所述主夹板1和所述凸柱13连成一体,所述铆压为热铆压。热铆时,热铆头的温度大体调节为250℃

‑

350℃。

27.所述第一凹槽11的底面中间部分设有一圈凸起14。通过凸起14与时轮2内端面接触,可以减少时轮2转动摩擦力。

28.所述主夹板1外端面在第一凹槽11的周边设有第二凹槽15,三个所述凸柱13处于第二凹槽15底面上。

29.所述凸柱13经铆压后外端面与所述主夹板1外端面1a平。或所述凸柱13经铆压后外端面可略低于所述主夹板1外端面1a。

30.本实施例装配时,时轮2通过第二中心通孔21套接在圆柱形时轮柱12上,然后热铆

压三个凸柱13,每个凸柱13经热铆压后就沿径向扩大,能够限制时轮2脱离所述圆柱形时轮柱12。这样就无需增设第三零件,也能方便实现自动化安装,既提高生产效率,也降低了制作成本。

31.尽管结合优选实施例具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上可以对本实用新型做出各种变化,均为本实用新型的保护范围。

技术特征:

1.一种应用于电子钟表机芯的时轮与主夹板的装配结构,包括主夹板、时轮,其特征在于:主夹板外端面中间设有第一凹槽,第一凹槽的中间向外延伸一个圆柱形时轮柱,圆柱形时轮柱上设有第一中心通孔,该第一中心通孔供分针安装管穿过,时轮设有第二中心通孔,时轮通过第二中心通孔可转动套接在圆柱形时轮柱上,在第一凹槽周边的主夹板上设有凸柱,凸柱经铆压沿径向扩大限制时轮脱离所述圆柱形时轮柱。2.根据权利要求1所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述凸柱为圆柱形凸柱。3.根据权利要求2所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述凸柱的直径为φ0.8mm

‑

φ1mm;所述凸柱的高度为0.3mm

‑

0.4mm。4.根据权利要求1所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述第一凹槽周边的主夹板上设有两个凸柱或设有三个凸柱。5.根据权利要求1所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述时轮为圆柱齿轮,所述时轮外侧端面向外延伸一圈圆形加强凸台,圆形加强凸台中间再向外延伸时针装配管。6.根据权利要求5所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述时针装配管外周面为阶梯圆柱形;时轮套接在圆柱形时轮柱上时,所述圆形加强凸台的端面略低于主夹板的外端面。7.根据权利要求1所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述主夹板和所述凸柱由塑胶制成,所述主夹板和所述凸柱连成一体,所述铆压为热铆压。8.根据权利要求1所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述第一凹槽的底面中间部分设有一圈凸起。9.根据权利要求1至8任一项所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述主夹板外端面在第一凹槽的周边设有第二凹槽,所述凸柱处于第二凹槽底面上。10.根据权利要求9所述的一种应用于电子钟表机芯的时轮与主夹板的装配结构,其特征在于:所述凸柱经铆压后外端面与所述主夹板外端面平,或所述凸柱经铆压后外端面略低于所述主夹板外端面。

技术总结

本实用新型公开一种应用于电子钟表机芯的时轮与主夹板的装配结构,包括主夹板、时轮,主夹板外端面中间设有第一凹槽,第一凹槽的中间向外延伸一个圆柱形时轮柱,圆柱形时轮柱上设有第一中心通孔,该第一中心通孔供分针安装管穿过,时轮设有第二中心通孔,时轮通过第二中心通孔可转动套接在圆柱形时轮柱上,在第一凹槽周边的主夹板上设有凸柱,凸柱经铆压沿径向扩大限制时轮脱离所述圆柱形时轮柱。进一步,所述主夹板外端面在第一凹槽的周边设有第二凹槽,所述凸柱处于第二凹槽底面上。本实用新型减少了电子钟表机芯的零件,简化装配工序,有利于实现自动化装配,提高生产效率,降低制作成本。制作成本。制作成本。

技术研发人员:吴术罡 郭燕芬

受保护的技术使用者:福建众辰精密机芯有限公司

技术研发日:2021.06.28

技术公布日:2021/12/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1