自动装配机械钟发条盒的装置

本技术属于机械钟表生产领域,尤其是涉及一种自动装配机械钟发条盒的装置。

背景技术:

1、钟表是我们生活中用来计量时间的工具,按国际惯例,机芯直径超过80毫米、厚度超过30毫米的为钟,随着社会的不断发展,现代钟随着使用范围的不断扩大,功能日益增加,种类也越来越多。虽然现在机械自动化发展到了一定的水平,但是在机械钟表的装配中,由于钟表一般是比较的大,机械化程度不高,很大部分还是由工人师傅手工组装,尤其是钟条盒部分的组装,稍有不慎发条就会蹦出来,组装效率低,且存在生产安全隐患。

技术实现思路

1、有鉴于此,本实用新型旨在提出一种自动装配机械钟发条盒的装置,以解决现有技术发条盒内组装发条效率低,存在生产安全隐患的问题。

2、为达到上述目的,本实用新型的技术方案是这样实现的:

3、一种自动装配机械钟发条盒的装置,包括基座上分别设置的第一转运组件、组装底座和第二转运组件,且第一转运组件和第二转运组件下方分别设置一个传输组件,且传送组件包括架体、主动轮、从动轮、同步带、工装板和定位柱,架体的下端固定连接至基座的上端,主动轮的两端外围和从动轮的两端外围分别转动套接至架体内,主动轮的一端固定安装伺服电机,主动轮的外围和从动轮的外围通过同步带构成同步结构,同步带上可拆卸安装工装板,工装板上端设有安装槽,安装槽内设置待组装部件,工装板下端设有定位孔,定位柱下端固定连接至基座上端,定位柱上端可升降,且定位柱上端位于定位孔内,用于限定工装板的相对位置。

4、进一步的,所述安装槽内设置直线轴承,待装配零件的外围滚动连接至直线轴承内圈。

5、进一步的,所述定位孔为锥形孔。

6、进一步的,所述定位柱包括柱体和气缸,气缸的外围固定连接至基座的上端,气缸的活动杆上固定安装主体。

7、进一步的,所述组装底座上端安装夹爪。

8、进一步的,所述第一转运组件上端设置第一推杆气缸,第一推杆气缸的活动杆竖直朝下,第一推杆气缸用于下压待组装零件。

9、进一步的,所述第一转运组件和第二转运组件的结构相同,第一转运组件包括支杆、连板、开合爪、第一电机和第二推杆气缸,支杆的横截面是l形结构,支杆的一端固定连接至第一电机,且第一电机的外围固定连接至基座的上端,支杆的另一端设置连板,连板的一端设置开合爪,且开合爪包括第一爪体和第二爪体,且第一爪体和第二爪体相互对称设置,第一爪体的一端、第二爪体的一端分别铰接至连板的一端,第一爪体的外侧和第二爪体的外侧分别铰接一个第二推杆气缸的一端,每个第二推杆气缸的另一端铰接至连板的一侧。

10、进一步的,所述支杆的外围设置挡板,且基座上端安装第一触动开关和第二触动开关,挡板的一侧分别接触连接至第一微动开关的一端、第二微动开关的一端。

11、进一步的,所述第一爪体的内侧和第二爪体的内侧分别设置滚珠,滚珠外围与待组件部件外围接触

12、进一步的,所述支杆下端设置第三推杆气缸,且第三推杆气杆的外围设置挡板,第三推杆气缸的下端固定连接至第一电机的传动轴,第三推杆气缸的活动杆上安装支杆。

13、相对于现有技术,本实用新型所述的自动装配机械钟发条盒的装置具有以下有益效果:传送组件用于带动待组装部件输送至第一转运组件、第二转运组件下方,第一转运组件、第二转运组件用于将待组装部件转运至组装基座上,待组装部件分别是条盒和发条,该装配方式不仅可以提高装配精度和生产效率,且装配质量可控,降低了生产安全隐患。

技术特征:

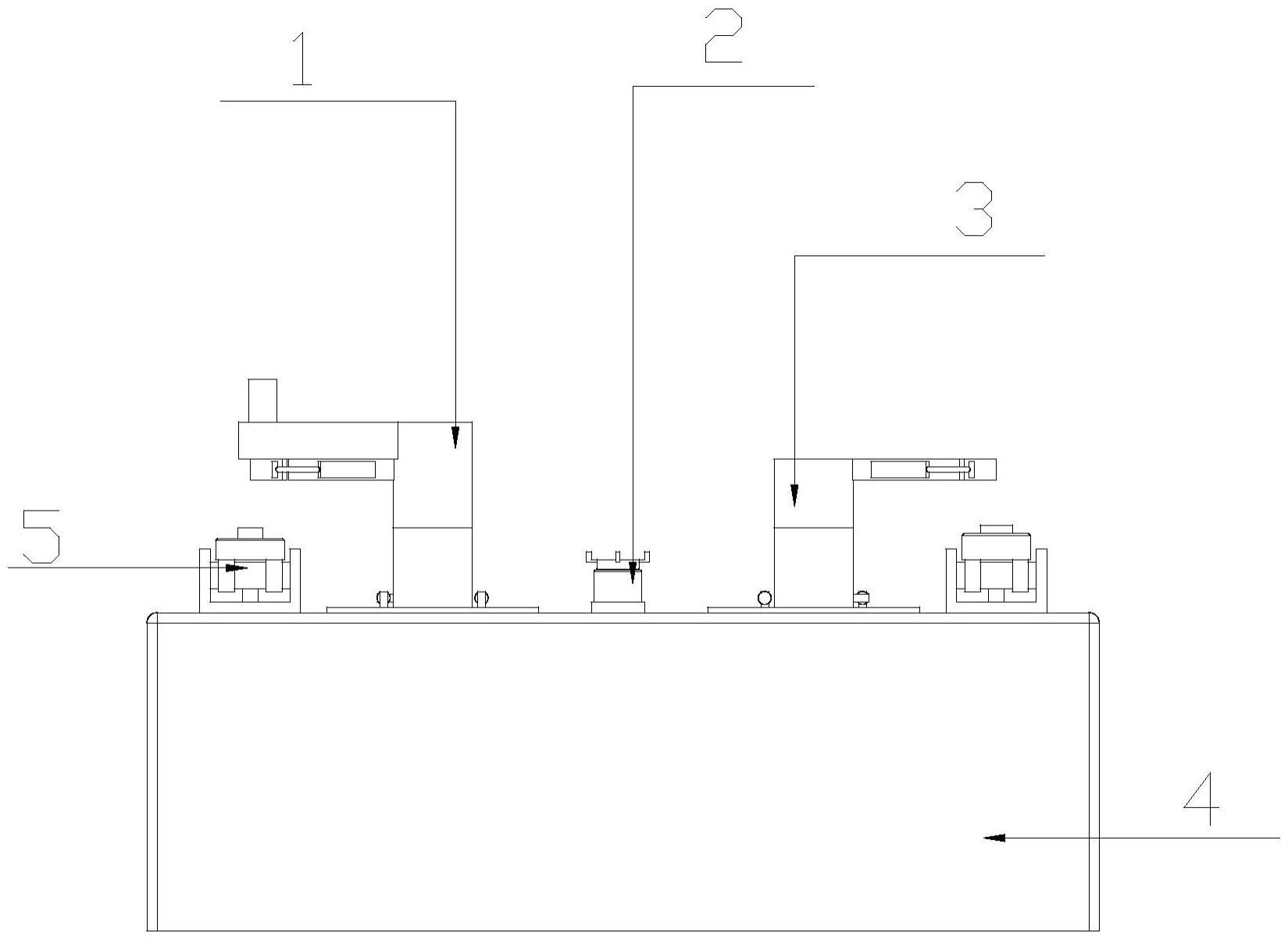

1.自动装配机械钟发条盒的装置,其特征在于:包括基座(4)上分别设置的第一转运组件(1)、组装底座(2)和第二转运组件(3),且第一转运组件(1)和第二转运组件(3)下方分别设置一个传输组件(5),且传送组件包括架体(51)、主动轮、从动轮、同步带(52)、工装板(53)和定位柱(54),架体(51)的下端固定连接至基座(4)的上端,主动轮的两端外围和从动轮的两端外围分别转动套接至架体(51)内,主动轮的一端固定安装伺服电机,主动轮的外围和从动轮的外围通过同步带(52)构成同步结构,同步带(52)上可拆卸安装工装板(53),工装板(53)上端设有安装槽,工装板(53)下端设有定位孔,定位柱(54)下端固定连接至基座(4)上端,定位柱(54)上端可升降,且定位柱(54)上端位于定位孔内,用于限定工装板(53)的相对位置。

2.根据权利要求1所述的自动装配机械钟发条盒的装置,其特征在于:安装槽内设置直线轴承,待装配零件的外围滚动连接至直线轴承内圈。

3.根据权利要求1所述的自动装配机械钟发条盒的装置,其特征在于:定位孔为锥形孔。

4.根据权利要求1所述的自动装配机械钟发条盒的装置,其特征在于:定位柱(54)包括柱体和气缸,气缸的外围固定连接至基座(4)的上端,气缸的活动杆上固定安装主体。

5.根据权利要求1所述的自动装配机械钟发条盒的装置,其特征在于:组装底座(2)上端安装夹爪(21)。

6.根据权利要求1所述的自动装配机械钟发条盒的装置,其特征在于:第一转运组件(1)上端设置第一推杆气缸(7),第一推杆气缸(7)的活动杆竖直朝下,第一推杆气缸(7)用于下压待组装零件。

7.根据权利要求6所述的自动装配机械钟发条盒的装置,其特征在于:第一转运组件(1)和第二转运组件(3)的结构相同,第一转运组件(1)包括支杆(11)、连板(12)、开合爪、第一电机和第二推杆气缸(13),支杆(11)的横截面是l形结构,支杆(11)的一端固定连接至第一电机,且第一电机的外围固定连接至基座(4)的上端,支杆(11)的另一端设置连板(12),连板(12)的一端设置开合爪,且开合爪包括第一爪体(14)和第二爪体,且第一爪体(14)和第二爪体相互对称设置,第一爪体(14)的一端、第二爪体的一端分别铰接至连板(12)的一端,第一爪体(14)的外侧和第二爪体的外侧分别铰接一个第二推杆气缸(13)的一端,每个第二推杆气缸(13)的另一端铰接至连板(12)的一侧。

8.根据权利要求7所述的自动装配机械钟发条盒的装置,其特征在于:支杆(11)的外围设置挡板(15),且基座(4)上端安装第一触动开关和第二触动开关,挡板(15)的一侧分别接触连接至第一微动开关(16)的一端、第二微动开关(17)的一端。

9.根据权利要求7所述的自动装配机械钟发条盒的装置,其特征在于:第一爪体(14)的内侧和第二爪体的内侧分别设置滚珠,滚珠外围与待组件部件外围接触。

10.根据权利要求7所述的自动装配机械钟发条盒的装置,其特征在于:支杆(11)下端设置第三推杆气缸,且第三推杆气杆的外围设置挡板(15),第三推杆气缸的下端固定连接至第一电机的传动轴,第三推杆气缸的活动杆上安装支杆(11)。

技术总结

本技术提供了一种自动装配机械钟发条盒的装置,架体的下端固定连接至基座的上端,主动轮的两端外围和从动轮的两端外围分别转动套接至架体内,主动轮的一端固定安装伺服电机,主动轮的外围和从动轮的外围通过同步带构成同步结构,同步带上可拆卸安装工装板,工装板上端设有安装槽,工装板下端设有定位孔,定位柱下端固定连接至基座上端。本技术所述的自动装配机械钟发条盒的装置,传送组件用于带动待组装部件输送至转运组件下方,转运组件用于将待组装部件转运至组装基座上,待组装部件分别是条盒和发条,该装配方式不仅可以提高装配精度和生产效率,且装配质量可控,降低了生产安全隐患。

技术研发人员:李亚东,谭桂玲,王淮明,张龙,刘天依,师新阳

受保护的技术使用者:天津现代职业技术学院

技术研发日:20230331

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!