矿山机械的制作方法

1.本发明涉及在矿山内行驶的矿山机械。

2.本技术基于2020年9月25日提交的日本国专利申请2020-161342号而要求优先权,并将其内容援引至此。

背景技术:

3.例如露天开采矿山中采用了被称为下垂式开挖(drop cut)的工法,该工法为,一边由液压挖掘机向下挖掘平面,一边由翻斗卡车将从此处排出的土等运走。该工法中,液压挖掘机在平坦的场所挖掘前进,逐渐产生坡度路,翻斗卡车在生成的坡度路上下坡,由翻斗卡车将由液压挖掘机挖出的土等向卸土场运走。因此,不仅基于液压挖掘机进行的向翻斗卡车的装载作业,而且基于翻斗卡车进行的运输作业都没有在平坦场所进行,而是在翻斗卡车大幅倾斜的状态下进行。

4.最近,为了谋求矿山现场的安全性以及生产性的提高、人工费的削减,正在发展将无人翻斗卡车导入上述工法的技术。但是,在扩大开采场所的情况下,不具有事先准备好的地图数据,而且还会在坡度大的路面上行驶,因此会进行仅基于推定位置以及姿势来使无人翻斗卡车向液压挖掘机的指定位置移动或停止的控制。并且,作为对于这种事先不了解路面坡度的行驶路径计算路面坡度并行驶的方法,例如专利文献1所述地举出一种方法,其基于从测量或卡车行驶后的结果得到的相邻点的高低差来计算路面坡度,并设定目标行驶速度。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2019-133473号公报

技术实现要素:

8.但是,在新生成的路面或富含水的路面等中,因为土柔软,所以大多发生车轮下沉。由此,成为在抵抗路面坡度的基础上还抵抗由车轮下沉造成的行驶阻力的行驶,因此驱动扭矩的计算变得困难,难以高精度进行向设为目的地的地点的行驶控制。

9.本发明是为了解决这样的技术课题而做出的,目的为,提供一种考虑路面坡度以及车轮下沉来计算驱动扭矩而能够高精度进行行驶控制的矿山机械。

10.本发明的矿山机械具有:基于从测位卫星接收到的电波来测量在矿山内行驶的矿山机械的位置以及速度的gnss接收器;测量所述矿山机械的车身姿势的车身姿势传感器;测量所述矿山机械的加速度的加速度传感器;基于所述矿山机械的车轮的转速来测量车轮速度的车轮速度传感器;测量所述矿山机械的操舵方向的操舵角传感器;测量包括装载重量在内的所述矿山机械的车重的载重传感器;测量所述矿山机械的驱动轮的驱动扭矩的驱动扭矩传感器;和控制所述矿山机械的控制装置,所述矿山机械的特征在于,所述控制装置构成为,基于由所述gnss接收器测量到的位置以及速度、由所述车身姿势传感器测量到的

车身姿势、以及由所述加速度传感器测量到的加速度来计算所行驶的路径的路面坡度,基于由所述gnss接收器测量到的速度、由所述加速度传感器测量到的加速度、由所述车轮速度传感器测量到的车轮速度、由所述操舵角传感器测量到的操舵方向、由所述载重传感器测量到的车重、以及由所述驱动扭矩传感器测量到的驱动扭矩来计算驱动力系数,基于计算出的所述路面坡度以及所述驱动力系数来计算所述矿山机械的目标扭矩,控制所述驱动轮的驱动扭矩使其成为计算出的所述目标扭矩。

11.在本发明的矿山机械中,控制装置基于由gnss接收器测量到的位置以及速度、由车身姿势传感器测量到的车身姿势、以及由加速度传感器测量到的加速度来计算所行驶的路径的路面坡度,基于由gnss接收器测量到的速度、由加速度传感器测量到的加速度、由车轮速度传感器测量到的车轮速度、由操舵角传感器测量到的操舵方向、由载重传感器测量到的车重、以及由驱动扭矩传感器测量到的驱动扭矩来计算驱动力系数。而且,控制装置基于计算出的路面坡度以及驱动力系数来计算矿山机械的目标扭矩,控制驱动轮的驱动扭矩使其成为计算出的目标扭矩。通过这样地考虑路面坡度以及车轮下沉来计算驱动扭矩,由此能够高精度进行矿山机械的行驶控制。

12.发明效果

13.根据本发明,能够考虑路面坡度以及车轮下沉来计算驱动扭矩,而高精度进行矿山机械的行驶控制。

附图说明

14.图1是无人翻斗卡车的概略构成的侧视图。

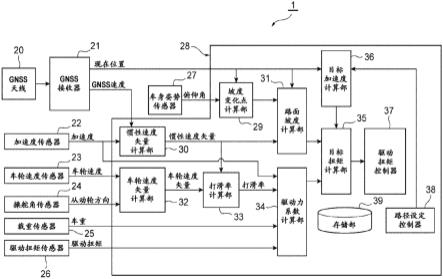

15.图2是表示第1实施方式的无人翻斗卡车的构成框图。

16.图3是表示控制装置的处理流程的图。

17.图4是表示坡度变化点计算的处理流程的图。

18.图5是表示存储部内存储的坡度变化表的图。

19.图6是表示俯仰角系列的平均计算的概念图的图。

20.图7是表示基于速度进行的坡度计算的处理流程的图。

21.图8是表示惯性速度矢量计算的处理流程的图。

22.图9是表示存储部内存储的驱动力系数表的图。

23.图10是表示目标扭矩计算的处理流程的图。

24.图11是表示速度曲线(speed profile)设定的概念图。

25.图12是表示第2实施方式的无人翻斗卡车、管制系统以及液压挖掘机的概略构成的框图。

26.图13是表示第2实施方式的处理流程的图。

27.图14是表示第2实施方式的路径设定的一例的图。

具体实施方式

28.以下,参照附图来说明本发明的矿山机械的实施方式。在附图的说明中针对同一要素标注同一附图标记,并省略其重复说明。另外,在以下的说明中,作为矿山机械而以无人翻斗卡车为例来说明,但本发明不限定于无人翻斗卡车。

29.无人翻斗卡车1是能够在露天开采矿山内自律行驶的车辆。如图1所示,该无人翻斗卡车1由左右一对的前轮11、左右一对的后轮12、将左右的车轮(也就是说,前轮11或后轮12)相连的车轮轴13、和通过弹簧等与车轮轴13连结的牢固框架即车身14构成。在车身14之上搭载有用于承载土砂等的货箱15,车身14和货箱15由抬升液压缸16连结。另外,在车身14安装有燃料箱17。后轮12例如为驱动轮,与未图示的驱动马达等连接。另外,在车身14的上方安装有能够供操作员和点检员步行的甲板18。

30.[第1实施方式]

[0031]

图2是表示第1实施方式的无人翻斗卡车的构成框图。在无人翻斗卡车1配置有接收来自gps(global positioning system)等测位卫星的电波的多个gnss(global navigation satellite system)天线20、和基于由gnss天线20接收到的信息来测量无人翻斗卡车1的位置(也称为现在位置)以及速度(以下称为“gnss速度”)的gnss接收器21。gnss接收器21将测量到的无人翻斗卡车1的位置以及gnss速度向控制装置28(后述)输出。

[0032]

另外,在无人翻斗卡车1的车身14上分别安装有加速度传感器22、车轮速度传感器23、操舵角传感器24、载重传感器25、驱动扭矩传感器26、车身姿势传感器27、以及控制装置28。

[0033]

加速度传感器22通过车身坐标系b(也就是说,固定于车身14的坐标系)来测量对无人翻斗卡车1施加的包括重力方向的加速度,并将测量的结果向控制装置28输出。车轮速度传感器23基于车轮(在此为作为驱动轮的后轮12)的转速来测量车轮速度,并将测量的结果向控制装置28输出。

[0034]

操舵角传感器24测量无人翻斗卡车1的操舵方向。本实施方式中,操舵角传感器24测量作为从动轮的前轮11的操舵方向,并将测量的结果向控制装置28输出。载重传感器25测量包括装载重量在内的无人翻斗卡车1的车重,并向控制装置28输出。例如,该载重传感器25测量货箱15的装载重量,将测量到的装载重量与所存储的空载时的车辆重量的合计值作为车重向控制装置28输出。驱动扭矩传感器26测量驱动轮(也就是说后轮12)所输出的驱动扭矩,并将测量的结果向控制装置28输出。

[0035]

车身姿势传感器27测量无人翻斗卡车1的车身姿势。本实施方式中,车身姿势传感器27测量由如下倾斜角度和旋转角度表达的车身姿势并将测量结果向控制装置28输出,该倾斜角度是由地球坐标系e(也就是说,固定于地球的坐标系)的xe轴和ye轴构成的水平面与车身坐标系b的xb轴以及yb轴所成的角度,该旋转角度是从地球坐标系e的xe轴至车身坐标系b的xb轴的旋转角度。

[0036]

控制装置28进行无人翻斗卡车1的车辆整体控制。控制装置28由微计算机构成,该微计算机例如由执行运算的cpu(central processing unit)、储存有用于运算的程序的作为二次存储部的rom(read only memory)、保存运算过程和临时控制变量的作为临时存储部的ram(random access memory)组合而成,通过执行存储的程序来进行关于无人翻斗卡车1的行驶和操作等的各控制。

[0037]

在此,说明得到本发明的经过。

[0038]

为了解决上述课题,本技术发明人关注于对无人翻斗卡车1的驱动扭矩影响很大的路面坡度和以土的柔软为起因的车轮下沉,进行了锐意研究。

[0039]

首先,由于车身姿势传感器27安装于车身14,所以由车身姿势传感器27测量到的

结果不同于无人翻斗卡车1实际行驶的路径的路面坡度。因此,本技术发明人分别测量无人翻斗卡车1在水平方向上行驶的距离(以下称为水平方向行进距离)和在此期间无人翻斗卡车1沿着路面的行驶距离,使用三角函数从水平方向行进距离与行驶距离之间的关系来求出路面坡度。

[0040]

然后,关于以土的柔软为起因的车轮下沉,本技术发明人作为车轮下沉量的函数而使用打滑率。且针对打滑率,从由gnss接收器21测量到的gnss速度和由加速度传感器22测量到的加速度来计算惯性速度矢量,从由车轮速度传感器23测量到的车轮速度和由操舵角传感器24测量到的从动轮方向来计算车轮速度矢量,并计算分别计算出的惯性速度矢量与车轮速度矢量之差,由此求出打滑率。

[0041]

接着,在求出的打滑率的基础上,使用由加速度传感器22测量到的加速度、由载重传感器25测量到的车重、由驱动扭矩传感器26测量到的驱动扭矩,来计算用于求出因坡度以及土的柔软程度等路面状态而变化的驱动力的驱动力系数。并且,使用该驱动力系数,以相同土质持续存在为前提从各位置处的坡度以及打滑率来计算用于成为各位置的目标加速度的目标扭矩(也就是说必要的驱动扭矩),将无人翻斗卡车1的驱动扭矩朝着计算出的目标扭矩控制。若这样做,能够控制无人翻斗卡车1的速度,使无人翻斗卡车1高精度地行驶直到目的地。

[0042]

因此,为了实现上述控制,本实施方式的控制装置28具有坡度变化点计算部29、惯性速度矢量计算部30、路面坡度计算部31、车轮速度矢量计算部32、打滑率计算部33、驱动力系数计算部34、目标扭矩计算部35、目标加速度计算部36、驱动扭矩控制器37、路径设定控制器38、以及存储部39。

[0043]

坡度变化点计算部29基于由车身姿势传感器27测量到的俯仰角和由gnss接收器21测量到的位置来计算路面的坡度变化点。另外,坡度变化点计算部29将计算结果向路面坡度计算部31输出。

[0044]

惯性速度矢量计算部30基于由gnss接收器21测量到的gnss速度和由加速度传感器22测量到的加速度来计算成为无人翻斗卡车1的速度的惯性速度矢量。另外,惯性速度矢量计算部30将计算结果向路面坡度计算部31输出。

[0045]

路面坡度计算部31基于由gnss接收器21测量到的现在位置、由坡度变化点计算部29计算出的坡度变化点以及由惯性速度矢量计算部30计算出的惯性速度矢量来计算路面坡度。另外,路面坡度计算部31将计算结果向目标扭矩计算部35输出。

[0046]

车轮速度矢量计算部32基于由车轮速度传感器23测量到的车轮速度和由操舵角传感器24测量到的从动轮方向来计算车轮速度矢量。另外,车轮速度矢量计算部32将计算结果向打滑率计算部33输出。

[0047]

打滑率计算部33基于由惯性速度矢量计算部30计算出的惯性速度矢量和由车轮速度矢量计算部32计算出的车轮速度矢量来计算路面的打滑率。另外,打滑率计算部33将计算结果向驱动力系数计算部34输出。

[0048]

驱动力系数计算部34基于由打滑率计算部33计算出的打滑率、从载重传感器25输出的车重、由驱动扭矩传感器26测量到的驱动扭矩、以及由加速度传感器22测量到的加速度来计算与路面坡度以及软度(若换言之,土的柔软程度)相应的驱动力系数。另外,驱动力系数计算部34将计算结果向目标扭矩计算部35输出。

[0049]

目标加速度计算部36基于由gnss接收器21测量到的现在位置和由路径设定控制器38设定的路径来计算作为无人翻斗卡车1的必要加速的目标加速度。另外,目标加速度计算部36将计算结果向目标扭矩计算部35输出。

[0050]

目标扭矩计算部35基于由路面坡度计算部31计算出的路面坡度、由驱动力系数计算部34计算出的驱动力系数、以及由目标加速度计算部36计算出的目标加速度来计算目标扭矩。该目标扭矩是用于为了使车速变化至目标速度而产生目标加速度的驱动扭矩。另外,目标扭矩计算部35将计算结果向驱动扭矩控制器37输出。

[0051]

驱动扭矩控制器37基于由目标扭矩计算部35计算出的目标扭矩来控制驱动轮的驱动扭矩,由此进行无人翻斗卡车1的速度的控制。例如,驱动扭矩控制器37控制驱动轮的驱动扭矩使其成为目标扭矩。路径设定控制器38设定无人翻斗卡车1到达设为目的地(例如,液压挖掘机的停止位置或者卸土场)的停止位置为止的路径。

[0052]

以下,参照图3至图11来说明控制装置28计算路面坡度和打滑率并计算目标扭矩来控制无人翻斗卡车1的行驶。图3是表示控制装置的处理流程的图,图4至图11表示图3所示的处理流程的详细说明。

[0053]

此外,图3所示的处理的前提为,通过路径设定控制器38预先设定了无人翻斗卡车1到达设为目的地的停止位置为止的路径,且路径上的坡度是未知的。另外,图3所示的处理在同一周期(例如每0.01秒)开始,并在该周期内结束全部处理。

[0054]

首先,步骤s1中,控制装置28分别从gnss接收器21取得无人翻斗卡车1的现在位置,从车身姿势传感器27取得车身姿势,并将取得的结果储存于存储部39。

[0055]

步骤s1后续的步骤s2中,坡度变化点计算部29计算路面的坡度变化点。坡度变化点是表示无人翻斗卡车1所行驶的路面的坡度发生了固定程度以上的变化的点,例如按照图4的流程来计算。

[0056]

如图4所示,步骤s21中,坡度变化点计算部29从存储部39取得俯仰角系列。存储部39中,储存有图5所示的坡度变化表。坡度变化表中针对无人翻斗卡车1的每个位置分别记载了俯仰角、坡度变化的长期范围平均以及短期范围平均、坡度变化标识、行驶距离、坡度。此外,该坡度变化表的初始值全都为“0(零)”。

[0057]

步骤s21后续的步骤s22中,坡度变化点计算部29将俯仰角修正为针对位置的系列,分别计算长期范围的平均和短期范围的平均。图6是表示俯仰角系列的平均计算的概念图的图。如图6所示,长期范围是从无人翻斗卡车1的现在位置起至离开n米的位置的俯仰角系列,短期范围是从现在位置起至离开n米的位置的俯仰角系列。坡度变化点计算部29计算这些范围的平均,将计算结果储存于存储部39。并且长期范围例如设为10米,短期范围设为3米等。

[0058]

步骤s22后续的步骤s23中,首先,坡度变化点计算部29计算长期范围的平均与短期范围的平均之差。接着,控制装置28判断计算出的平均之差是否为预先设定的第1阈值以上。在此的第1阈值是例如基于经验值等设定的,能够根据对象而变更。

[0059]

在判断为平均之差为第1阈值以上的情况下,处理向步骤s24转移。步骤s24中,由于检测到具有坡度变化,所以坡度变化点计算部29将坡度变化标识设定为“1”,并且将其储存于存储部39。另一方面,在判断为平均之差小于第1阈值的情况下,不设置坡度变化点,坡度变化点计算部29将坡度变化标识设定为“0(零)”,并将其储存于存储部39。由此,结束坡

度变化点的计算处理。

[0060]

如图3所示,若坡度变化点的计算结束,则处理向步骤s3转移。步骤s3中,首先,路面坡度计算部31计算从无人翻斗卡车1的现在位置至由步骤s2计算出的坡度变化点为止的距离。接着,控制装置28判断计算出的距离是否大于预先设定的第2阈值。在此的第2阈值是考虑由下述步骤s5计算出的速度的积分误差和三维位置的高度误差而设定的,例如设为与上述的长期范围相同的值。另外,该第2阈值可以根据对象而设定恰当的值。

[0061]

并且,在判断为到坡度变化点为止的距离大于第2阈值的情况下,处理向步骤s4转移。步骤s4中,路面坡度计算部31进行基于三维位置的坡度的计算。基于三维位置的坡度s的计算是基于离图5的坡度变化表内记载的现在位置最近的坡度变化标识为“1”的位置(xa,ya,za)和现在位置(xc,yc,zc)并通过下述数式(1)进行的。

[0062]

数式1

[0063][0064]

另一方面,在判断为到坡度变化点为止的距离为第2阈值以下的情况下,处理向步骤s5转移。步骤s5中,路面坡度计算部31进行基于速度的坡度的计算。基于速度的坡度的计算例如按照图7的流程来进行。

[0065]

如图7所示,步骤s51中,惯性速度矢量计算部30基于由gnss接收器21测量到的gnss速度和由加速度传感器22测量到的加速度来计算无人翻斗卡车1的惯性速度。本实施方式中,惯性速度由惯性速度矢量表达。并且,惯性速度矢量按照图8的流程计算。

[0066]

由gnss接收器21测量到的gnss速度按固定周期将无人翻斗卡车1的速度方向通过地球坐标系输出。本实施方式中,gnss速度的输出周期比加速度传感器22的输出周期慢,加速度传感器22的输出周期与控制装置28的输出周期相同。

[0067]

如图8所示,步骤s511中,惯性速度矢量计算部30取得存储部39内存储的前样本时刻的速度矢量。步骤s511后续的步骤s512中,惯性速度矢量计算部30从加速度传感器22取得加速度矢量。

[0068]

步骤s512后续的步骤s513中,控制装置28判断是否为gnss速度的取得周期。在判断为是gnss速度的取得周期的情况下,处理向步骤s514转移。步骤s514中,惯性速度矢量计算部30将gnss速度矢量转换为车身坐标系,作为惯性速度矢量vi来设定。vi通过下述数式(2)来计算。

[0069]

数式2

[0070][0071]

数式(2)中,v是gnss速度,c

eb

是从车身坐标系b向地球坐标系e的坐标转换行列。此外,c

eb

能够根据从车身姿势传感器27得到的滚动角ψ、俯仰角φ、偏航角θ并通过下述数式(3)求出。

[0072]

数式3

[0073][0074]

另一方面,步骤s513中判断为不是gnss速度的取得周期的情况下,控制处理向步

骤s515转移,惯性速度矢量计算部30通过加速度的积分来计算速度。步骤s515中,惯性速度矢量计算部30通过计算最后取得gnss速度的时刻与现在时刻之差来计算无法取得gnss速度的时间(gnss速度未取得时间)。

[0075]

步骤s515后续的步骤s516中,控制装置28判断由步骤s515计算出的gnss速度未取得时间是否小于预先设定的第3阈值。这是由于通过加速度的积分计算出的速度会产生由累算时间导致的误差,所以通过设定基于时间造成的误差的上限,能够抑制误差。此外,第3阈值是考虑例如保持速度设计目标值的时间而设定的。

[0076]

并且,在判断为gnss速度未取得时间为第3阈值以上的情况下,处理向步骤s517转移。步骤s517中,惯性速度矢量计算部30将惯性速度计算标识设定为“0(不可计算)”。另一方面,在判断为gnss速度未取得时间小于第3阈值的情况下,处理向步骤s518转移,进行惯性速度矢量的计算。步骤s518中,惯性速度矢量计算部30通过对由步骤s511取得的前样本时刻的速度矢量加上由步骤s512取得的加速度矢量来计算现在时刻的速度。使用加速度α的现在时刻的速度vi(t)是将单位时间设为dt并基于下述数式(4)计算的。数式(4)中,vi(t-1)是前样本时刻的速度。

[0077]

数式4

[0078]

vi(t)=vi(t-1)+a(t)dt

···

(4)

[0079]

步骤s518后续的步骤s519中,惯性速度矢量计算部30将惯性速度计算标识设定为“1(可以计算)”。由此,结束惯性速度矢量的计算处理。

[0080]

如图7所示,若惯性速度的计算结束,则处理向步骤s52转移。步骤s52中,路面坡度计算部31对从坡度变化点起的惯性速度进行累算来计算无人翻斗卡车1沿着路面行驶的行驶距离(也就是说,现在时刻的行驶距离)。如下述数式(5)所示,现在时刻的行驶距离lv(t)是通过在存储部39内存储的前次的行驶距离lv(t-1)中加上对由步骤s51计算出的惯性速度v(t)乘以样本时间dt得到的值而求出的。

[0081]

数式5

[0082]

lv(t)=lv(t-1)+v(t)dt

…

(5)

[0083]

此外,在步骤s51中惯性速度计算标识为“0(不可计算)”的情况下,可以通过由从动轮(也就是说,前轮11)输出的车轮速度进行代替,或者使用前次的惯性速度来代替。

[0084]

步骤s52后续的步骤s53中,路面坡度计算部31计算无人翻斗卡车1的水平方向行进距离。水平方向行进距离lp是使用存储部39内存储的坡度变化表(参照图5)中离现在位置最近的坡度变化标识为“1”的位置(xa,ya,za)和现在位置(xc,yc,zc)的x、y,并通过下述数式(6)计算的。

[0085]

数式6

[0086][0087]

步骤s53后续的步骤s54中,控制装置28判断由步骤s52计算出的行驶距离是否为预先设定的第4阈值以上。在此的第4阈值是例如相对于由gnss接收器21测量到的位置的精度,作为水平方向行进距离足够长的条件而设定的。

[0088]

并且,在判断为行驶距离小于第4阈值的情况下,处理向步骤s55转移。步骤s55中,路面坡度计算部31将前次的坡度s(t-1)直接设定作为本次的坡度s(t),并且将设定的结果储存于存储部39。另一方面,在判断为行驶距离为第4阈值以上的情况下,处理向步骤s56

转移。步骤s56中,路面坡度计算部31基于下述数式(7)来计算坡度s(t),将计算结果储存于存储部39。

[0089]

数式7

[0090][0091]

如图3所示,若在步骤s4或s5中计算出坡度,则处理向步骤s6转移,进行驱动力系数的计算。驱动力系数是用于决定以根据路面的柔软程度(也就是说,土的柔软程度)的原因导致车轮陷入土中为起因产生的驱动力的系数,以图9的表的形式储存于存储部39。若路面柔软,则车轮陷入。该情况下,为了行驶所需要的力不同于在铺装路面上的驱动力,等于土的剪切应力。该土的剪切应力与驱动轮的打滑率有关。并且,车轮陷入的情况的车身的运动方程式能够如下述数式(8)那样地表达。

[0092]

数式8

[0093][0094]

在数式(8)中,m是车重,v是无人翻斗卡车1的加速度,f是通过输出扭矩输出的理想驱动力,λ是打滑率。gr是通过坡度s产生的行驶阻力,可以通过如下的数式(9)求出。此外,在此,将驱动力f作为驱动扭矩。

[0095]

数式9

[0096]gr

=mg sin(s)

…

(9)

[0097]

并且,通过以车轮的打滑为起因的剪切力而产生的力成为对驱动扭矩f乘以(c0+c1λ+c2λ2+

…

)的形式。在此,将各打滑率的乘数的系数cn称为驱动力系数。因此,若能够多次测量或计算车重、加速度、驱动扭矩、打滑率以及坡度的值,就能够通过最小二乘法等决定驱动力系数。

[0098]

加速度能够从加速度传感器22取得,车重能够从载重传感器25取得,驱动扭矩能够从驱动扭矩传感器26取得。另外,坡度能够通过上述的步骤s4或步骤s5计算。因此,若计算出打滑率,则能够计算驱动力系数。

[0099]

如下述数式(10)所示,打滑率λ能够通过无人翻斗卡车1的车轮速度vw与车身行进速度v

ix

之比来表达。

[0100]

数式10

[0101][0102]

车轮速度vw是车轮速度传感器23基于驱动轮的转速而测量的,车身行进速度v

ix

能够通过与上述的步骤s51(惯性速度的计算方法)同样的方法来计算。这样地计算出的打滑率λ、取得的车重、加速度以及驱动扭矩、计算出的坡度按每个位置(也就是说,现在位置)存储于图9所示的驱动力系数表。

[0103]

接着,驱动力系数计算部34更新驱动力系数cn。准备预先决定的λ的次数量,并使用驱动力系数cn直到该变量数量以上的前次值。例如,在将驱动力系数设为c0以及到c1为止的情况下,若现在位置处的各变量为(mm、fm、sm、λm),则使用(m(m-1)、f(m-1)、s(m-1)、λ(m-1))制作两个基于数式(8)的方程式,由此能够计算驱动力系数。另外,在使用变量至驱动力系数的数量以上的情况下,能够使用最小二乘法等来计算。这样计算出的驱动力系数储存

于存储部39。

[0104]

步骤s6后续的步骤s7中,目标扭矩计算部35计算用于输出目标速度的目标扭矩。目标扭矩按照图10所示的流程计算。

[0105]

如图10所示,步骤s71中,目标加速度计算部36分别取得由gnss接收器21测量到的现在位置和由步骤s51计算出的惯性速度。步骤s71后续的步骤s72中,目标加速度计算部36从路径设定控制器38取得到目的地为止的路径,而且取得对路径设定的限制速度信息。此外,路径由将表示中途的经由点的位置的节点与节点之间相连的联线构成。联线中作为信息而具有当行驶于该联线上时的限制速度。另外,节点中具有作为目的地的最终节点,无人翻斗卡车1以速度在该最终节点成为零为目标来行驶。

[0106]

步骤s72后续的步骤s73中,目标加速度计算部36根据现在的无人翻斗卡车1的惯性速度与成为速度变化点的节点之间的位置关系来设定最大速度曲线,并计算目标加速度。图11表示从现在位置至目的地一边减速一起前进的情况下的速度曲线的例。如图11所示,在从现在位置101至目的地102之间存在有节点(经由点)103。将各位置处的速度曲线作为上部的图来表示。

[0107]

图11中,单点划线所示的是对联线设定的限制速度。限制速度分为处于现在位置101与经由点103之间的限制速度104、和处于经由点103与目的地102之间的限制速度105。并且,作为速度曲线例如有三种考虑。如点线106所示,第一种速度曲线为,从现在位置101处的速度109减速至经由点103的限制速度105,然后到目的地102之前进一步减速。如虚线107所示,第二种速度曲线为,从现在位置101固定减速至目的地102。由双点划线108所示,第三种速度曲线为,为了以最大速度行驶而暂时将速度提高至限制速度104、105,并以在各节点成为其限制速度的方式变更速度。

[0108]

该速度曲线的设定根据到达目的地为止的宽限时间和优先行驶等各种要因而选择。本实施方式中,即使采用任意一种速度曲线,以下的处理都是不变的,由此在此使用固定减速的由虚线107所示的速度曲线来说明。

[0109]

目标加速度计算部36基于设定的速度曲线来计算目标加速度。将从现在位置101至目的地102为止的距离设为l,将现在的惯性速度设为v,在目的地处停止的情况下,目标加速度a通过下述数式(11)求出。

[0110]

数式11

[0111][0112]

步骤s73后续的步骤s74中,目标扭矩计算部35计算目标扭矩。使用由上述的步骤s6计算并储存于存储部39内的图9所示的每个位置处的打滑率、坡度、车重、驱动力系数,从上述的数式(8)反算驱动扭矩,由此计算目标扭矩。步骤s74后续的步骤s75中,目标扭矩计算部35将计算出的目标扭矩向驱动扭矩控制器37输出。

[0113]

如图3所示,步骤s7后续的步骤s8中,驱动扭矩控制器37通过控制无人翻斗卡车1的驱动扭矩以使其成为目标扭矩,而进行无人翻斗卡车1的速度控制。由此,一系列的处理结束。

[0114]

在驱动扭矩控制器37起动的每个周期内执行从该步骤s1至步骤s8的一系列处理,由此即使一边行驶一边路面状态和坡度发生变化,也能够输出恰当的扭矩,从而能够高精

度地行驶。该结果为,即使在土柔软的路面中,也能够使无人翻斗卡车高精度行驶。

[0115]

根据以上那样构成的无人翻斗卡车1,考虑行驶路径的路面坡度以及车轮下沉来计算驱动扭矩,因此能够高精度地进行无人翻斗卡车1的行驶控制。

[0116]

[第2实施方式]

[0117]

上述的第1实施方式中,设想了仅有一台无人翻斗卡车行驶的情况来举例说明,本发明也适用于多台无人翻斗卡车1的例子。也就是说,在无人翻斗卡车1为多台的情况下,通过使分别计算出的路面坡度和驱动力系数等共有,能够使这些无人翻斗卡车1高效行驶,能够提高作业效率。另外,如基于下垂式开挖工法的向液压挖掘机的前进等那样地,崭新制作路径的情况下,路面坡度以及驱动力系数等也会大幅变化,因此通过使各无人翻斗卡车1计算出的路面坡度以及驱动力系数等共有,能够提高下垂式开挖工法的效率。

[0118]

因此,第2实施方式中,由各无人翻斗卡车1计算出的路面坡度以及驱动力系数定期地向管制系统2发送,在管制系统2侧进行管理。以下说明中,仅说明第2实施方式与第1实施方式的不同点。

[0119]

图12是表示第2实施方式的无人翻斗卡车、管制系统以及液压挖掘机的概略构成的框图。图12所示的例中,多台无人翻斗卡车1、管制系统2以及液压挖掘机3形成了例如矿山机械管理系统。各无人翻斗卡车1构成为,经由各自具备的通信部19能够与管制系统2以及液压挖掘机3通信。

[0120]

该矿山机械管理系统中,多台无人翻斗卡车1将各自计算出的路面坡度以及驱动力系数与行驶路径一同,经由无人翻斗卡车1侧的通信部19以及管制系统2侧的通信部2b定期地向管制系统2发送。管制系统2将从各无人翻斗卡车1发送来的行驶路径以及与其对应的路面坡度以及驱动力系数储存于地图数据库2a并累积。

[0121]

并且,例如当某一无人翻斗卡车1行驶于路径上时,该无人翻斗卡车1的控制装置28向管制系统2要求关于即将要行驶的路径的信息,在管制系统2的地图数据库2a内储存有该路径的情况下,将其接收并用于计算对于本车行驶所需要的驱动扭矩。另一方面,在地图数据库2a内没有储存该路径的情况下,控制装置28与第1实施方式同样地进行驱动扭矩的计算。以下,参照图13来说明该详细处理。

[0122]

首先,步骤s101中,控制装置28经由无人翻斗卡车1侧的通信部19以及液压挖掘机3侧的通信部3b,从液压挖掘机3的停止位置指示部3a接收停止位置以及停止方位的指示,并将接收到的停止位置以及停止方位向路径设定控制器38输出。

[0123]

步骤s101后续的步骤s102中,控制装置28经由无人翻斗卡车1侧的通信部19以及管制系统2侧的通信部2b,向管制系统2发送停止位置的信息。管制系统2基于接收到的停止位置信息,从地图数据库2a读取到停止位置为止的路径信息并向无人翻斗卡车1的控制装置28发送。当发送到停止位置为止的路径信息时,与该路径对应的路面坡度以及驱动力系数也一起被发送。控制装置28将接收到的结果向路径设定控制器38输出。

[0124]

此外,在到停止位置为止的路径信息未存在于地图数据库2a内的情况(若换言之,地图数据库2a内没有存储的情况)下,管制系统2将表示不存在的路径的“null”等的无效值向控制装置28发送。另外,在仅一部分的到停止位置为止的路径存在于地图数据库2a内的情况下,管制系统2将地图数据库2a内存在的路径发送,并且也将表示不存在的路径的“null”等的无效值发送。

[0125]

步骤s102后续的步骤s103中,与第1实施方式中所述的步骤s1同样地,执行无人翻斗卡车1的现在位置以及车身姿势的取得。

[0126]

步骤s103后续的步骤s104中,控制装置28判断在由步骤s102接收到的路径信息中是否存在无效值。在判断为路径信息中不存在无效值的情况(若换言之,到停止位置为止的路径全都存在于路径信息的情况)下,已经取得了与路径对应的路面坡度以及驱动力系数,由此,处理向步骤s105转移。

[0127]

步骤s105中,通过与上述的步骤s7同样的方法来进行目标扭矩的计算。此时,使用从管制系统2取得的路面坡度以及驱动力系数来计算目标扭矩。当目标扭矩计算后,处理向步骤s114转移。

[0128]

另一方面,在步骤s104中判断为在路径信息中存在“null”等的无效值的情况下,处理向步骤s106转移。步骤s106中,该无人翻斗卡车1首次生成路径,因此路径由路径设定控制器38新设定。此时,例如图14所示,路径设定控制器38首先向成为目的地的停止位置201和无人翻斗卡车1的停止指示方位202引出直线,求出其与从管制系统2取得的路径203之间的交点204。

[0129]

接着,路径设定控制器38相对于交点204,以使无人翻斗卡车1成为该方位的方式包括之字路径(switchback)等地设定行驶路径。此外,从停止位置201至交点204设为仅直线前进。此外,图14所例举的路径的设定只不过为一例,也可以通过其他方法来设定路径,效果也是同样的。

[0130]

步骤s106后续的步骤s107~s111是与第1实施方式所述的步骤s2~s6同样的,因此省略重复说明。此外,当计算步骤s110中的惯性速度矢量时,直线前进的情况下,惯性速度计算标识为“0(零)”,因此也能够代替从动轮的车轮速度。也就是说,直线前进的情况下,也可以从作为从动轮的前轮11的车轮速度来计算沿着路面的行驶距离。

[0131]

步骤s111后续的步骤s112中,将由步骤s109或步骤s110计算出的路面坡度和由步骤s111计算出的驱动力系数与现在位置一起,向管制系统2发送。管制系统2将这些信息接收并储存于地图数据库2a内或更新。

[0132]

步骤s112后续的步骤s113中,通过与第1实施方式所述的步骤s7同样的方法来进行目标扭矩的计算。并且,步骤s114中,基于由步骤s105或步骤s113计算出的目标扭矩来控制无人翻斗卡车1的驱动扭矩。由此,一系列的处理结束。

[0133]

根据本实施方式,不仅能够获得与第1实施方式同样的作用效果,而且使由多台无人翻斗卡车1计算出的路面坡度以及驱动力系数共有,由此能够在短时间内生成路径,因此能够使多台无人翻斗卡车1高效行驶,能够提高作业效率。

[0134]

以上,详细说明了本发明的实施方式,但本发明不限于上述实施方式,能够在不脱离技术方案记载的本发明精神的范围内进行各种设计变更。例如,本发明也可以适用于将第1实施方式的一部分与第2实施方式的一部分替换或组合的方案中。在该情况下,也能够获得与第1实施方式或第2实施方式同样的效果。

[0135]

附图标记说明

[0136]

1无人翻斗卡车

[0137]

2管制系统

[0138]

3液压挖掘机

[0139]

19通信部

[0140]

20gnss天线

[0141]

21gnss接收器

[0142]

22加速度传感器

[0143]

23车轮速度传感器

[0144]

24操舵角传感器

[0145]

25载重传感器

[0146]

26驱动扭矩传感器

[0147]

27车身姿势传感器

[0148]

28控制装置

[0149]

29坡度变化点计算部

[0150]

30惯性速度矢量计算部

[0151]

31路面坡度计算部

[0152]

32车轮速度矢量计算部

[0153]

33打滑率计算部

[0154]

34驱动力系数计算部

[0155]

35目标扭矩计算部

[0156]

36目标加速度计算部

[0157]

37驱动扭矩控制器

[0158]

38路径设定控制器

[0159]

39存储部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1