数值控制装置以及控制方法与流程

1.本发明涉及数值控制装置以及控制方法。

背景技术:

2.以往,控制机床等的数值控制装置通过加工程序来执行工件的加工等(例如,参照专利文献1)。专利文献1所记载的加工程序处理装置基于由加工程序指示的工具前端点的指令位置及工具姿势的指令角度、工具的尺寸,计算出修正基准点,将工具前端点的指令位置改写为修正基准点的位置。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2019-70953号公报

技术实现要素:

6.发明所要解决的课题

7.另外,数值控制装置在对工件进行开孔加工时也通过加工程序来进行。在用于开孔加工的加工程序中,大多采取使用了开孔固定循环的加工方法。开孔固定循环例如通过预先指令g81等g代码与孔深度z、进给速度f、定位退避高度r点等,以后仅通过xy轴等定位轴的指令,就能够在所指令的位置反复进行开孔加工动作。但是,固定循环成为在从定位、孔底的退避动作中使用快进控制、在开孔加工的切削中使用切削进给控制的规格。快进控制是以由机床决定的最大进给速度进行动作,对到达指令位置进行监视,确认定位在决定的范围内之后,执行接下来的动作的功能。

8.另外,切削进给控制是根据所指示的进给速度而动作至指令位置,一边考虑下一动作一边控制加速减速来执行的功能。虽然使用了这些功能的固定循环是用于使开孔加工更高效的规格,但例如在开孔间隔窄、定位的移动距离短的加工中,在快进控制的定位中,由于移动距离短,因此尽管存在误差少的低速动作的定位,但由于到达指令位置的监视反而有时导致加工时间延长,加工效率降低。

9.针对该问题,有时采取使快进控制和切削进给控制重叠的方法。但是,在快进控制和切削进给控制中,伺服电动机的伺服控制以及加速减速的设定值存在差异,在动作中高速地切换这些设定,因此通过用于动作保障的轴移动待机、到达指令位置的监视,移动轴的动作停止,从而不会成为平滑的动作而产生振动。另外,在快进控制和切削进给控制中,为了高效率化,快进控制的加速减速大,特别是由于移动轴的动作的停止使得定位时的振动变大,因此会产生工具进入时的刀尖、工作台、工件的振动所导致的加工不良、工具寿命变短等影响。因此,要求以低振动高速地进行开孔加工。

10.用于解决课题的手段

11.本公开的数值控制装置是用于在机床中对工件以预定的间隔连续地进行开孔加工的数值控制装置,具备:定位部,其使所述机床的孔加工工具移动到所述工件的开孔位

置,对所述孔加工工具进行定位;切削部,其通过所述孔加工工具来切削所述工件,在所述工件形成孔;退避部,其使所述孔加工工具从所述工件退避;以及程序执行部,其执行加工程序,该加工程序用于针对所述定位部、所述切削部以及所述退避部的处理,以相同控制方式依次执行移动轴控制,使所述机床连续加工所述工件。

12.本公开的数值控制装置的控制方法是用于在机床中对工件以预定的间隔连续地进行开孔加工的数值控制装置的控制方法,具备:使所述机床的孔加工工具移动到开孔位置,对所述孔加工工具进行定位的步骤;通过所述孔加工工具来切削所述工件,在所述工件形成孔的步骤;使所述孔加工工具从所述工件退避的步骤;以及执行加工程序的步骤,该加工程序用于针对所述定位的步骤、所述切削的步骤以及所述退避的步骤的处理,以相同控制方式依次执行移动轴控制,使所述机床连续加工所述工件。

13.发明效果

14.根据本发明,能够以低振动高速地进行开孔加工。

附图说明

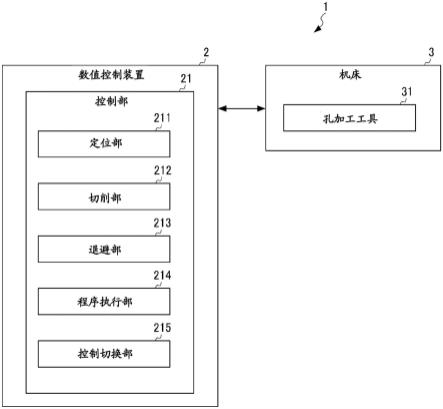

15.图1是表示加工系统的结构的图。

16.图2是表示开孔加工的动作例的图。

17.图3是表示通常的开孔加工的x轴及z轴的速度的图。

18.图4是表示基于相同控制方式的开孔加工的x轴及z轴的速度的图。

19.图5是表示参数表的一例的图。

20.图6是表示通过数值控制装置2读入了加工程序时的开孔动作中的控制方式的切换处理的流程图。

具体实施方式

21.以下,对本发明的实施方式的一例进行说明。

22.图1是表示加工系统1的结构的图。如图1所示,加工系统1具备数值控制装置2和机床3。

23.数值控制装置2是用于通过控制机床3而使机床3进行预定的机械加工等的装置。数值控制装置2具备控制部21。控制部21是cpu(central processing unit)等处理器,通过执行存储于存储部(未图示)的程序,作为定位部211、切削部212、退避部213、程序执行部214以及控制切换部215发挥功能。

24.机床3是基于数值控制装置2的控制进行切削加工等预定的机械加工、工具的测定等的装置。图2是表示机床3的概要的图。

25.机床3具备为了加工工件w而驱动的电动机、安装于该电动机的主轴和进给轴、与这些各轴对应的夹具和工具、固定工件w的工作台t等。并且,机床3基于从数值控制装置2输出的动作指令来驱动电动机,由此进行预定的机械加工。

26.具体而言,机床3对工件以预定的间隔连续地进行开孔加工。机床3为了进行开孔加工而具备孔加工工具31。

27.接着,对加工系统1的动作进行说明。

28.孔加工工具31根据加工目的而准备有多个种类。各孔加工工具31分别以安装于专

用的工具支架的状态进行更换。对孔加工工具31分别分配固有的工具编号。

29.定位部211使机床3的孔加工工具31移动到工件w的开孔位置,对孔加工工具31进行定位。

30.切削部212通过孔加工工具31切削工件w,在工件w上形成孔。

31.退避部213在工件w上形成孔之后,使孔加工工具31从工件w的孔退避。

32.图2是表示开孔加工的动作例的图。如图2所示,机床3通过连续地进行基于孔加工工具31的工件w的定位、工件w的切削以及从工件w的退避的动作来连续加工工件w。即,数值控制装置2通过定位部211、切削部212以及退避部213的处理使机床3连续加工工件w。

33.返回图1,程序执行部214执行用于通过定位部211、切削部212以及退避部213的处理使机床3连续加工工件w的加工程序。

34.以往,数值控制装置2为了利用孔加工工具31进行的工件w的定位以及从工件w的退避而使用快进控制,对工件w的切削使用切削进给控制。

35.但是,以往的使用了快进和切削进给控制的重复(例如固定循环)动作,由于快进控制的高的加减速和到达指令位置的监视所产生的移动轴的停止的影响,定位时的振动容易变大,其结果,对开孔加工的品质产生影响。

36.另外,机床3在快进控制和切削进给控制中,根据用途的不同,除了最大进给速度之外,是否监视到达指令位置、速度控制方式、伺服电动机的控制设定值不同,因此在切换速度控制方式和伺服电动机的控制设定值时需要时间,或者为了动作保障而使轴移动待机。因此,有时机床3的开孔加工的加工时间变长。

37.另外,数值控制装置2也能够在开孔加工时不使用重复(例如固定循环)动作,通过生成切削进给控制的定位、切削加工以及退避动作的宏程序来应对。但是,为了生成宏程序,需要对编程熟练的熟练者,在切削进给控制中的最大进给速度低的情况下,限定为不足以发挥最大进给速度的孔的间隔短的加工用途。

38.本实施方式的数值控制装置2通过定位部211、切削部212以及退避部213、程序执行部214的处理使机床3连续加工工件w,能够解决上述那样的以往的课题。

39.在此,加工程序包含通过机床3中的相同控制方式来控制工件w的定位、工件w的切削以及从工件w的退避的固定循环。控制方式包含快进控制以及切削进给控制中的最大进给速度、加减速度控制方式和设定值、伺服电动机的控制设定值等,加工程序通过切削进给控制来控制,该切削进给控制不进行由于监视到达指令位置而产生的移动轴的停止。

40.另外,程序执行部214在固定循环中,将用于工件w的定位以及从工件w的退避的进给速度设定为预定的设定值。设定值可以是固定值,也可以是切削进给控制或快进控制的最大进给速度。

41.另外,在定位移动距离长、进给控制方式中的切削进给控制的最大进给速度与快进控制低的情况下,控制切换部215能够基于工件w的定位移动距离,将用于工件w的定位以及从工件w的退避的控制方式切换为快进控制。

42.具体而言,在工件w的定位移动距离为预定距离以上的情况下,控制切换部215将用于工件w的定位的进给控制切换为快进控制,该预定距离是通过切削进给控制和快进控制的加减速变量、进给速度、伺服电动机控制方式等的切换时间和定位时间而计算出的定位时间的合计在快进控制时较短的距离。然后,控制切换部215将用于工件w的切削的加减

速变量、进给速度、伺服电动机控制方式等切换为切削进给控制。另外,也可以仅切换最大进给速度、加减速设定等的一部分。

43.另外,程序执行部214在工件w的定位移动距离小于预定距离的情况下,控制切换部215将工件w的定位的进给控制切换为切削进给控制。

44.此外,预定距离例如也可以是与在切削进给控制中进行工件w的定位的情况相比在通过快进控制进行工件w的定位的情况下开孔加工整体的处理时间变短的程度的距离。

45.控制切换部215监视加工程序中的孔加工工具31的移动指令,在孔加工工具31的定位移动距离超过预定距离的情况下,将切削进给控制切换为快进控制。另外,控制切换部215在孔加工工具31的定位移动距离为预定距离以下的情况下,维持切削进给控制。

46.因此,在工件w的定位移动距离为预定距离以上的情况下,通过将用于工件w的定位的最大进给速度和加减速变量切换为与机床3的最高加减速度即快进控制的加减速度相同的值,加工系统1能够与加减速变量为切削进给控制的情况相比更快地进行工件w的定位。

47.另外,由于在开孔加工中不需要轮廓控制,所以作为初始设定在切削进给控制中使用的加减速的设定值和最大进给速度等也可以与快进控制为相同值。与快进控制不同,在切削进给控制中没有到达指令位置的监视,因此移动轴不会停止,能够以机床3的最高加减速度连续地动作。

48.图3是表示通常的开孔加工的x轴及z轴的速度的图。图4是表示基于相同控制方式的开孔加工的x轴及z轴的速度的图。在图3所示的例子中,在x轴的移动中使用快进控制,在z轴的移动中使用切削进给控制。在图4所示的例子中,在x轴及z轴的移动中作为相同控制方式而使用了切削进给控制。在图3所示的例子中,由于在x轴的定位后的控制方式的切换和到达指令位置的监视,因此z轴的移动开始产生延迟。另一方面,在图4所示的切削进给控制中,在x轴的定位后立即开始z轴的移动,不产生延迟。

49.另外,数值控制装置2也可以将预先设定了最大进给速度、加速度以及伺服控制的至少1个进给控制方式作为参数表存储于数值控制装置2的存储部(未图示)。并且,控制切换部215也可以在开孔加工前参照参数表来切换移动轴的控制。即,上述的相同控制方式能够使用存储有至少1个进给控制方式的参数表来进行切换。

50.图5是表示参数表的一例的图。在图5所示的参数表中,进给控制方式包含快进控制、切削进给控制、开孔加工控制以及低振动开孔进给控制。另外,参数表针对各进给控制方式,规定最大进给速度、加速度以及伺服控制的设定。

51.图6是表示通过数值控制装置2读入了加工程序时的开孔动作中的控制方式的切换处理的流程图。

52.在步骤s1中,数值控制装置2开始读入加工程序。然后,数值控制装置2判定在加工程序中是否指定了控制方式。在指定了控制方式的情况下(是),处理转移到步骤s2。在未指定控制方式的情况下(否),处理转移到步骤s3。

53.在步骤s2中,数值控制装置2参照参数表,选择在加工程序中指定的进给控制方式,切换为选择了控制方式的进给控制方式。

54.在步骤s3中,数值控制装置2将控制方式切换为切削进给控制。

55.在步骤s4中,数值控制装置2从加工程序读入孔位置pn(例如参照图2)。

56.在步骤s5中,数值控制装置2判定相比于当前设定的控制方式,快进控制的孔加工工具31的移动时间是否较快。在快进控制较快的情况下(是),处理转移到步骤s6。在快进控制慢的情况下(否),处理转移到步骤s7。

57.在步骤s6中,数值控制装置2将控制方式切换为快进控制。

58.在步骤s7中,数值控制装置2对在步骤s4中读入的孔位置pn进行定位。

59.在步骤s8中,数值控制装置2判定在步骤s6中是否切换了控制方式。在切换了控制方式的情况下(是),处理转移到步骤s9。在未切换控制方式的情况下(否),处理转移到步骤s10。

60.在步骤s9中,数值控制装置2将控制方式切换为在步骤s6中切换前的控制方式(原来的控制方式)。

61.在步骤s10中,数值控制装置2将孔加工工具31定位到定位退避高度r点。

62.在步骤s11中,数值控制装置2通过孔加工工具31进行切削加工直到目标切削深度z点。

63.在步骤s12中,数值控制装置2将孔加工工具31退避至定位退避高度r点。

64.在步骤s13中,数值控制装置2判定在加工程序中是否指定了g80(结束指令)。在指定了结束指令的情况下(是),之后结束处理。在未指定结束指令的情况下(否),处理转移到步骤s14。

65.在步骤s14中,数值控制装置2从加工程序读入孔位置pn+1(例如参照图2),然后处理转移到步骤s5。

66.如以上说明的那样,根据本实施方式,数值控制装置2具备:定位部211,其使机床3的孔加工工具31移动到w工件的开孔位置,对孔加工工具31进行定位;切削部212,其通过孔加工工具31切削工件w,在工件w上形成孔;退避部213,其使孔加工工具31从工件w退避;以及程序执行部214,其执行加工程序,该加工程序用于针对定位部211、切削部212以及退避部213的处理,以相同控制方式依次执行移动轴控制,使机床3连续加工工件w。由此,数值控制装置2通过使用用于连续加工工件w的加工程序,能够以低振动高速地进行开孔加工。

67.另外,加工程序包含通过机床3中的切削进给控制来控制工件w的定位、工件w的切削以及从工件w的退避的固定循环。由此,数值控制装置2通过使用利用机床3中的切削进给控制来控制工件w的定位、工件w的切削以及从工件w的退避的固定循环,能够进行高速且低振动的开孔加工。

68.另外,相同控制方式包含切削进给控制或快进控制。由此,数值控制装置2能够通过切削进给控制或者快进控制以低振动高速地进行开孔加工。另外,相同控制方式能够使用存储有至少1个进给控制方式的参数表来进行切换。另外,相同控制方式包含与对机床3中的工具更换产生影响的动作不同的控制方式。由此,数值控制装置2能够适当地切换控制方式。

69.另外,程序执行部214在固定循环中,将用于工件w的定位以及从工件w的退避的切削进给控制设定为预定的设定值。由此,数值控制装置2例如通过将切削进给控制设定为快的速度的设定值,能够使开孔加工进一步高速化,另外,通过设定为慢的速度的设定值,能够进一步使开孔加工低振动化。

70.另外,程序执行部214能够设定多个在切削进给控制中使用的加减速变量。并且,

控制切换部215能够基于工件w的加工距离来切换用于工件w的定位以及工件w的切削的多个加减速变量。由此,数值控制装置2在工件w的加工距离为预定距离以上的情况下,将用于工件w的定位的加减速变量切换为与作为机床3的最高加减速度的快进的加减速度相同的值。因此,加工系统1与加减速变量为切削进给的情况相比,能够更快地进行工件w的定位。

71.另外,控制切换部215监视加工程序中的孔加工工具31的移动指令,在孔加工工具31的移动距离超过预定距离的情况下,将切削进给速度切换为快进速度。由此,数值控制装置2能够根据孔加工工具31的移动距离适当地切换切削进给和快进。

72.另外,在开孔加工的情况下,不需要轮廓控制,因此,若将切削进给速度的控制中使用的加减速变量设为与快进动作相同的值,则能够进行高速加工。

73.另外,搭载有转塔式工具更换装置的机床在工具更换中的移动轴的动作对转塔产生影响的移动范围内,有时加减速变量或控制方式根据向转塔安装的工具重量或全部工具的总重量而变化。在该情况下,在对转塔动作不产生影响的移动范围内的开孔加工中,通过以与转塔动作不同的加减速变量或控制方式进行开孔加工,即使在工具重量较重的工具中,也能够进行高速加工。

74.以上,对本发明的实施方式进行了说明,但本发明不限于上述的实施方式。另外,本实施方式所记载的效果只不过是列举了由本发明产生的最优选的效果,本发明的效果并不限定于本实施方式所记载的效果。

75.附图标记说明

76.1加工系统

77.2数值控制装置

78.3机床

79.21控制部

80.211定位部

81.212切削部

82.213退避部

83.214程序执行部

84.215控制切换部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1