一种智能化的不锈钢链条生产管理方法及系统与流程

1.本发明涉及生产管理技术领域,具体涉及一种智能化的不锈钢链条生产管理方法及系统。

背景技术:

2.由于工厂的技术相对落后,管理水平不高,产品不稳定,成本非常高,机械行业的发展关系到我们生活水平的发展,而输送机械是现在工业生产被不可少的设备,作为输送机械的一个重要部件,不锈钢链条的生产过程和产品质量不断提高,中国物流设备行业在市场经济下不断创新,输送机械不锈钢链条的材料便宜,给各种工业企业带来更多的实惠。

3.但近年来,由于工业企业的生产需求增加,输送机械配件的需求也大大增加,为了满足市场的需求,生产企业使用劣质输送机械不锈钢链条,在使用前或当它只用很短的时间就会开始出现锈蚀和杂音,这些输送机械不锈钢链条的质量差,但通常包装精美,价格低廉,因此很难分辨得出来。

4.现有技术中不锈钢链条生产方法由于生产流程中对链条材料、质量检测和生产过程的管控不足,使得最终的不锈钢链条生产合格率低。

技术实现要素:

5.本技术提供了一种智能化的不锈钢链条生产管理方法及系统,用于针对解决现有技术中存在的不锈钢链条生产方法由于生产流程中对链条材料、质量检测和生产过程的管控不足,使得最终的不锈钢链条生产合格率低的技术问题。

6.鉴于上述问题,本技术提供了一种智能化的不锈钢链条生产管理方法及系统。

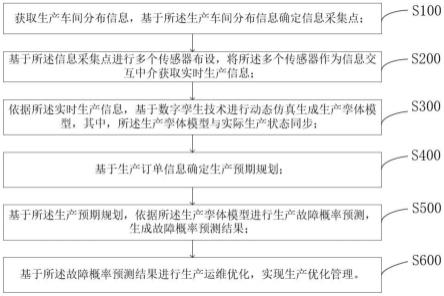

7.第一方面,本技术提供了一种智能化的不锈钢链条生产管理方法,所述方法包括:获取生产车间分布信息,基于所述生产车间分布信息确定信息采集点;基于所述信息采集点进行多个传感器布设,将所述多个传感器作为信息交互中介获取实时生产信息;依据所述实时生产信息,基于数字孪生技术进行动态仿真生成生产孪体模型,其中,所述生产孪体模型与实际生产状态同步;基于生产订单信息确定生产预期规划;基于所述生产预期规划,依据所述生产孪体模型进行生产故障概率预测,生成故障概率预测结果;基于所述故障概率预测结果进行生产运维优化,实现生产优化管理。

8.第二方面,本技术提供了一种智能化的不锈钢链条生产管理系统,所述系统包括:信息采集点模块,所述信息采集点模块用于获取生产车间分布信息,基于所述生产车间分布信息确定信息采集点;实时生产信息模块,所述实时生产信息模块用于基于所述信息采集点进行多个传感器布设,将所述多个传感器作为信息交互中介获取实时生产信息;生产孪体模型模块,所述生产孪体模型模块用于依据所述实时生产信息,基于数字孪生技术进行动态仿真生成生产孪体模型,其中,所述生产孪体模型与实际生产状态同步;生产预期规划模块,所述生产预期规划模块用于基于生产订单信息确定生产预期规划;故障概率预测结果模块,所述故障概率预测结果模块用于基于所述生产预期规划,依据所述生产孪体模

型进行生产故障概率预测,生成故障概率预测结果;生产优化管理模块,所述生产优化管理模块用于基于所述故障概率预测结果进行生产运维优化,实现生产优化管理。

9.本技术中提供的一个或多个技术方案,至少具有如下技术效果或优点:

10.本技术提供的一种智能化的不锈钢链条生产管理方法,涉及生产管理技术领域,解决了现有技术中现有技术中不锈钢链条生产方法由于生产流程中对链条材料、质量检测和生产过程的管控不足,使得最终的不锈钢链条生产合格率低的技术问题,实现了不锈钢链条生产流程的合理化精准管控,进而提高不锈钢链条生产的合格率。

附图说明

11.图1为本技术提供了一种智能化的不锈钢链条生产管理方法流程示意图;

12.图2为本技术提供了一种智能化的不锈钢链条生产管理方法中适应性信息采集点确定流程示意图;

13.图3为本技术提供了一种智能化的不锈钢链条生产管理方法中故障预测结果输出流程示意图;

14.图4为本技术提供了一种智能化的不锈钢链条生产管理系统结构示意图。

15.附图标记说明:信息采集点模块1,实时生产信息模块2,生产孪体模型模块3,生产预期规划模块4,故障概率预测结果模块5,生产优化管理模块6。

具体实施方式

16.本技术通过提供一种智能化的不锈钢链条生产管理方法,用于解决现有技术中不锈钢链条生产方法由于生产流程中对链条材料、质量检测和生产过程的管控不足,使得最终的不锈钢链条生产合格率低的技术问题。

17.实施例一

18.如图1所示,本技术实施例提供了一种智能化的不锈钢链条生产管理方法,该方法应用于生产管理系统,led器件生产系统与图像采集装置、温度传感器、湿度传感器、静电电位测定设备通信连接,该方法包括:

19.步骤s100:获取生产车间分布信息,基于所述生产车间分布信息确定信息采集点;

20.具体而言,本技术实施例提供的一种智能化的不锈钢链条生产管理方法应用于生产管理系统,该生产管理系统与多个传感器通信连接,该多个传感器设备用于进行实时生产信息参数采集。

21.在实际生产车间分布的基础上,获取生产车间分布信息,并根据所获生产车间分布信息进一步确定信息采集点,其中生产车间分布包含但不仅限于静态数据、动态数据以及中间数据,静态数据是指一般不会发生变化的数据,例如物料的编码、加工者的内部编号、加工设备编号、库房编号等,动态数据是指在制造过程中,随着零件状态的变化而发生变化的数据,其包括零件的加工工序、尺寸、物流信息、开工完工的时间等,这些信息直接反映了零件的质量和状态,使得企业能够实时了解零件动态、任务当前进度等情况,并为上层数据处理、质量监控、任务调度和供应链管理等提供基础数据,中间数据是指由于企业管理的需要,把采集到的静态数据和动态数据进行整理、分析、处理,例如管理系统有时候需要对数据进行批量处理,从而对数据进行格式化,来满足处理或模块之间的通信需要,或者是

对生产信息生成报表功能等,进而根据静态数据、动态数据以及中间数据对需要采集信息的信息采集点进行确定,为后期实现生产优化管理做为重要参考依据。

22.步骤s200:基于所述信息采集点进行多个传感器布设,将所述多个传感器作为信息交互中介获取实时生产信息;

23.具体而言,根据上述所获信息采集点将多个传感器进行布设,其中多个传感器包括无线温湿度传感器、无线温度传感器、无线混合气体传感器等,同时将多个传感器作为信息交互中介,即多个传感器所采集到的信息进行汇总整合与交互,并从中获取实时生产信息,进而为实现生产优化管理做保障。

24.步骤s300:依据所述实时生产信息,基于数字孪生技术进行动态仿真生成生产孪体模型,其中,所述生产孪体模型与实际生产状态同步;

25.具体而言,在所获实时生产信息的基础上,使用数字孪生技术进行动态仿真进而生成生产孪体模型,其中需要充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实际生产状态的全生命周期过程,最终生成生产孪体模型,其中生产孪体模型与实际生产状态同步,为后续实现生产优化管理夯实基础。

26.步骤s400:基于生产订单信息确定生产预期规划;

27.具体而言,通过在所产生的生产订单信息的基础上,对生产预期进行合理规划,其中生产订单信息包含交付数量、交付价格、交付期限、交付日期、交付质量等,并根据生产订单信息中所要求的交付数量、交付日期以及交付质量进行合理的预期,最终确定生产预期规划,对实现生产优化管理有着限制的作用。

28.步骤s500:基于所述生产预期规划,依据所述生产孪体模型进行生产故障概率预测,生成故障概率预测结果;

29.具体而言,在上述所生成的生产预期规划的基础上,对所获生产孪体模型进行生产期间的故障概率预测,进一步生成故障概率预测结果,其中在规定期限、规定质量以及规定数量的条件下,与生产孪体模型相匹配,即在获得实际生产状态的情况下,相对应的进行预测,从而得到故障概率预测结果,并对后期实现生产优化管理有着深远的影响。

30.步骤s600:基于所述故障概率预测结果进行生产运维优化,实现生产优化管理。

31.具体而言,将所获故障概率预测结果进行生产运维优化,是将所获故障概率结果进行分析整理,再对所预测的故障点进行检测,并对生产异常进行及时修正,提升生产质量以及生产效率,进而更好的实现生产运维的优化,根据生产运维的优化更好的实现生产优化管理。

32.进一步的,获取生产车间分布信息确定信息采集点,再进行多个传感器布设,将多个传感器作为信息交互中介获取实时生产信息,依据实时生产信息,基于数字孪生技术进行动态仿真生成生产孪体模型,将生产订单信息确定生产预期规划,依据生产孪体模型进行生产故障概率预测,基于故障概率预测结果进行生产运维优化,实现生产优化管理,本发明解决了现有技术中不锈钢链条生产方法由于生产流程中对链条材料、质量检测和生产过程的管控不足,使得最终的不锈钢链条生产合格率低的技术问题,实现了不锈钢链条生产流程的合理化精准管控,进而提高不锈钢链条生产的合格率。

33.进一步而言,如图2所示,本技术步骤s100还包括:

34.步骤s110:获取产品生产工艺;

35.步骤s120:基于所述产品生产工艺对生产车间进行划分,获取多个工艺区域;

36.步骤s130:对所述多个工艺区域分别进行工艺设备位置确定,基于所述工艺设备位置确定适应性信息采集点。

37.具体而言,在已有的不锈钢链条产品生产工艺的基础上对生产车间进行划分,从而得到多个工艺区域,其中不锈钢链条产品生产包含下料和编链、焊接和“整形”以及热处理三个十分关键的步骤,根据不同的产品生产工艺流程,将生产车间划分成多个工艺区域,进一步的,对所划分的多个工艺区域分别确定其不同的工艺设备位置,从而得到适应性信息采集点,即由确定的工艺设备用确定的生产工艺手段得到确定的产品,其中适应性信息采集点与之一一对应,达到为后期实现生产优化管理提供重要依据的技术效果。

38.进一步而言,如图3所示,本技术步骤s500还包括:

39.步骤s510:基于机器学习算法构建生产故障概率预测模型;

40.步骤s520:基于大数据采集多种生产故障类型;

41.步骤s530:依据所述多种生产故障类型,基于所述生产孪体模型进行拟故障实验,获取多组故障参数,其中,一种生产故障类型可能对应多组故障参数;

42.步骤s540:依据所述多组故障参数训练所述故障概率预测模型;

43.步骤s550:基于所述故障概率预测模型对所述实时生产信息进行故障预测,输出故障预测结果,其中,所述故障预测结果包括故障类型、故障节点与故障概率,两者一一对应。

44.具体而言,在使用机器学习算法的基础上,构建生产故障概率预测模型,再根据大数据所采集的多种生产故障类型输入生产孪体模型中进行拟故障实验,其中多种故障类型包含链板损坏、传送链条在链板机槽中脱出、传送链条在动力链轮上脱落、连接链环断裂、接链环损坏等,再将其输入生产孪体模型在实际生产状态中对故障进行模拟实验,其中一种生产故障类型所对应一组或一组及以上的故障参数,进而得到多组故障参数。

45.其中生产故障概率预测模型为机器学习中的,可以不断进行自我迭代优化的神经网络模型,所述生产故障概率预测模型通过训练数据集合监督数据集训练获得,其中,所述训练数据集中的每组训练数据均包括多组故障参数;所述监督数据集为与所述训练数据集一一对应的故障概率预测监督数据。

46.进一步的,所述生产故障概率预测模型构建过程为:将训练数据集中每一组训练数据输入生产故障概率预测模型,通过这组训练数据对应的监督数据进行生产故障概率预测模型的输出监督调整,当生产故障概率预测模型的输出结果与监督数据一致,则当前组训练结束,将训练数据集中全部的训练数据均训练结束,则生产故障概率预测模型训练完成。

47.为了保证生产故障概率预测模型的准确性,可以通过测试数据集进行生产故障概率预测模型的测试处理,举例而言,测试准确率可以设定为85%,当测试数据集的测试准确率满足85%时,则生产故障概率预测模型构建完成。

48.将实时生产信息输入生产故障概率预测模型,输出故障预测结果。

49.该故障预测结果包括故障类型、故障节点以及故障概率,以保证在生产优化管理时的高效性。

50.进一步而言,本技术步骤s540包括:

51.步骤s531:基于所述多种生产故障类型设定多个预设概率阈值,获取预设概率阈值集合;

52.步骤s532:基于所述预设概率阈值集合,判断所述故障节点对应的所述故障概率是否满足预设概率阈值;

53.步骤s533:当满足时,生成运行调整指令。

54.具体而言,将所获多种生产故障类型分别设定多个预设概率阈值,其中预设概率阈值与生产故障类型一一对应,并将所有预设概率阈值进行汇总整合,得到预设概率阈值集合,同时将故障节点琐碎应的故障概率与预设概率阈值进行判断,若该故障节点对应的故障概率满足预设概率阈值则生成运行调整指令,示例性的,多种故障类型包含链板损坏、传送链条在链板机槽中脱出、传送链条在动力链轮上脱落、连接链环断裂、接链环损坏等,若将传送链条在链板机槽中脱出的预设概率阈值设为40%至50%,当实际生产状态的传送链条在链板机槽中脱出的故障概率为47%时,则该传送链条在链板机槽中脱出的故障概率满足该故障类型所预设的概率阈值,进一步的生成运行调整指令,从而调整实际生产状态减少故障发生的概率,最终达到对生产优化管理提供参考的技术效果。

55.进一步而言,本技术步骤s533还包括:

56.步骤s5331:根据所述运行调整指令,基于所述生产孪体模型进行生产试运行,确定所述故障节点的生产运行信息;

57.步骤s5332:对所述故障节点的生产运行信息进行异常信息提取,通过进行工艺匹配获取异常工艺信息;

58.步骤s5333:获取运行调整时区;

59.步骤s5334:基于所述运行调整时区,根据所述异常工艺信息进行生产运行修正,进行生产优化管理。

60.具体而言,根据上述所获运行调整指令,在生产孪体模型的基础上进行生产试运行,进而确定故障节点的生产运行信息,其中在实际生产状态下,故障节点的生产运行信息可以是未出现故障正常运行、出现故障暂停运行、预测并解决故障正常运行等正常状态,进一步的,在故障节点的生产运行信息中对异常信息进行提取,即通过工艺生产流程与故障节点的生产运行信息进行匹配,从而发现异常工艺信息,其中异常工艺信息包含未出现故障暂停运行、出现故障暂停运行、预测但未解决故障正常运行等,再将所获取的运行调整时区根据异常工艺信息进行生产运行修正,其中所获运行调整时区是指为了保障实际生产工艺进程的连续性,在对生产进程进行调整时,比如进行设备参数调整、切换等,需提前进行调整,即提前安排好每一部分所耗费的时间,其调整时区的具体区间大小依实况进行设置,最终达到生产优化管理的技术效果。

61.进一步而言,本技术步骤s600还包括:

62.步骤s610:基于生产订单信息确定多个生产指标;

63.步骤s620:获取多个生产样本,基于所述多个生产指标对所述多个生产样本进行质检,获取多组指标数据;

64.步骤s630:基于所述多个生产指标设定指标阈值,构建指标阈值集合;

65.步骤s640:遍历所述多组指标数据,判断所述多组指标数据是否满足所述指标阈

值集合,生成批次产品合格率;

66.步骤s650:当所述批次产品合格率不达标时,基于所述生产孪体模型进行生产工艺巡检,进行生产异常修正。

67.具体而言,基于所获生产订单信息来确定多个生产指标,其中包含交付数量指标、交付价格指标、交付期限指标、交付日期指标、交付质量指标等,再将所生产的产品取10%作为多个生产样本,进一步的将所取多个生产样本基于所设多个生产指标进行质检,进而得到多组指标数据,另外,再将在多个生产指标的基础上设定多个指标阈值,其中多个生产指标与所设指标阈值一一对应,再用所设多个指标阈值构建指标阈值集合,示例性的,当生产样本满足生产指标时,即85%及以上,当生产样本不满足生产指标时,即85%以下,若根据生产指标设定指标阈值为85%至95%,在遍历多组指标数据时,判断所获多组指标数据是否满足所设指标阈值集合,从而生成批次产品合格率,其中合格率为生产样本满足生产指标的个数除以总生产个数,假定批次产品合格率为 80%,当批次产品合格率低于80%时,将在生产孪体模型的基础上,对生产工艺进行巡检,即对生产样本不满足生产指标的生产样本进行生辰工艺进程的异常修正,使得生产样本满足生产指标的概率提升,进而实现生产优化管理。

68.实施例二

69.基于与前述实施例中一种智能化的不锈钢链条生产管理方法相同的发明构思,如图4所示,本技术提供了一种智能化的不锈钢链条生产管理系统,系统包括:

70.信息采集点模块1,所述信息采集点模块1用于获取生产车间分布信息,基于所述生产车间分布信息确定信息采集点;

71.实时生产信息模块2,所述实时生产信息模块2用于基于所述信息采集点进行多个传感器布设,将所述多个传感器作为信息交互中介获取实时生产信息;

72.模型构建模块3,所述模型构建模块3用于依据所述实时生产信息,基于数字孪生技术进行动态仿真生成生产孪体模型,其中,所述生产孪体模型与实际生产状态同步;

73.生产预期规划模块4,所述生产预期规划模块4用于基于生产订单信息确定生产预期规划;

74.故障概率预测结果模块5,所述故障概率预测结果模块5用于基于所述生产预期规划,依据所述生产孪体模型进行生产故障概率预测,生成故障概率预测结果;

75.生产优化管理模块6,所述生产优化管理模块6用于基于所述故障概率预测结果进行生产运维优化,实现生产优化管理。

76.进一步而言,系统还包括:

77.生产工艺模块,生产工艺模块用于获取产品生产工艺;

78.多个工艺区域模块,多个工艺区域模块用于基于所述产品生产工艺对生产车间进行划分,获取多个工艺区域;

79.适应性信息采集点模块,适应性信息采集点模块用于对所述多个工艺区域分别进行工艺设备位置确定,基于所述工艺设备位置确定适应性信息采集点。

80.进一步而言,系统还包括:

81.生产故障概率预测模型模块,生产故障概率预测模型模块用于基于机器学习算法构建生产故障概率预测模型;

82.生产故障类型模块,生产故障类型模块用于基于大数据采集多种生产故障类型;

83.故障参数模块,故障参数模块用于依据所述多种生产故障类型,基于所述生产孪体模型进行拟故障实验,获取多组故障参数,其中,一种生产故障类型可能对应多组故障参数;

84.故障参数训练模块,故障参数训练模块用于依据所述多组故障参数训练所述故障概率预测模型;

85.故障预测结果输出模块,故障预测结果输出模块用于基于所述故障概率预测模型对所述实时生产信息进行故障预测,输出故障预测结果,其中,所述故障预测结果包括故障类型、故障节点与故障概率,两者一一对应。

86.进一步而言,系统还包括:

87.预设概率阈值集合模块,预设概率阈值集合模块用于基于所述多种生产故障类型设定多个预设概率阈值,获取预设概率阈值集合;

88.判断模块,判断模块用于基于所述预设概率阈值集合,判断所述故障节点对应的所述故障概率是否满足预设概率阈值;

89.调整指令生成模块,调整指令生成模块用于当满足时,生成运行调整指令。

90.进一步而言,系统还包括:

91.生产运行信息确定模块,生产运行信息确定模块用于根据所述运行调整指令,基于所述生产孪体模型进行生产试运行,确定所述故障节点的生产运行信息;

92.异常工艺信息获取模块,异常工艺信息获取模块用于对所述故障节点的生产运行信息进行异常信息提取,通过进行工艺匹配获取异常工艺信息;

93.调整时区模块,调整时区模块用于获取运行调整时区;

94.生产优化模块,生产优化模块用于基于所述运行调整时区,根据所述异常工艺信息进行生产运行修正,进行生产优化管理。

95.进一步而言,系统还包括:

96.生产指标模块,生产指标模块用于基于生产订单信息确定多个生产指标;

97.多组指标数据获取模块,多组指标数据获取模块用于获取多个生产样本,基于所述多个生产指标对所述多个生产样本进行质检,获取多组指标数据;

98.指标阈值集合构建模块,指标阈值集合构建模块用于基于所述多个生产指标设定指标阈值,构建指标阈值集合;

99.产品合格率生成模块,产品合格率生成模块用于遍历所述多组指标数据,判断所述多组指标数据是否满足所述指标阈值集合,生成批次产品合格率;

100.生产异常修正模块,生产异常修正模块用于当所述批次产品合格率不达标时,基于所述生产孪体模型进行生产工艺巡检,进行生产异常修正。

101.本说明书通过前述对一种智能化的不锈钢链条生产管理方法的详细描述,本领域技术人员可以清楚的知道本实施例中一种智能化的不锈钢链条生产管理方法及系统,对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

102.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本技术。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的

一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1