一种基于HIL仿真箱与机器人实时交互与控制的方法与流程

一种基于hil仿真箱与机器人实时交互与控制的方法

技术领域

1.本发明涉及机器人控制技术领域,具体为一种基于hil仿真箱与机器人实时交互与控制的方法。

背景技术:

2.硬件在环是计算机专业术语,也即是硬件在回路,通过使用“硬件在环”(hil),可以显著降低开发时间和成本,在过去,开发电气机械元件或系统时,使用计算机仿真和实际的实验就已经彼此独立开来,然而通过使用硬件在环的方式,这两个过程可以结合并展示出效率的极大提升。

3.伴随着计算机软、硬件技术的飞跃,虚拟现实系统的发展及完善在不断地发展,虚拟现实技术取得了卓越成就,并被广泛应用在实际系统中,其应用领域也在不断扩大;随着智能制造的向前发展和虚拟现实技术的不断成熟和进步,虚拟现实必将逐步深入工业应用,基于虚拟现实技术开发的机器人临场感仿真平台就是最好的应用,机器人临场感仿真就是基于虚拟现实开发机器人仿真平台。

4.现有技术中所使用的机器人品牌多数为abb品牌、fanuc品牌和kuka品牌,仿真软件为nxmcd仿真软件,但是在试验过冲搭配实体仿真箱进行虚实同步调试的时候,各个品牌的机器人和仿真软件的通讯问题是一个让使用者比较难以解决的问题,并且软件内容晦涩难懂,无法让使用者快速上手,因此,本领域技术人员提出了一种基于hil仿真箱与机器人实时交互与控制的方法,用来解决上述所存在的技术问题。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种基于hil仿真箱与机器人实时交互与控制的方法,解决了在进行虚实同步调试试验过程中,各个品牌的机器人和仿真软件通讯的问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:一种基于hil仿真箱与机器人实时交互与控制的方法,包括以下步骤:

7.s1:首先对机器人的控制程序进行编写,然后对数字化仿真的plc控制程序进行编写,之后通过以太网网络将nxmcd仿真场景和tia相连接;

8.s2:将机器人控制程序的数据交换软件作为第三方插件的方式与虚拟仿真系统软件集成,体现在虚拟仿真软件的界面上;

9.s3:nxmcd仿真场景与robstudio仿真场景连接信号,仿真场景的输入输出(i/0)信号可以直接驱动真实plc输入输出(1/0)信号端,虚拟仿真系统可以有效实现plc程序与机器人程序的一对一匹配。

10.优选的,所述s1步骤中机器人程序是通过robstudio软件编写,所述plc数据通讯设备为以太网交换机,在进行数据交互的过程中通过him进行监控。

11.优选的,所述s2步骤中虚拟仿真系统通过套字节程序与以太网交换器进行接收

plc输出信号,所述以太网交换器直接与s7-1214plc实现发送输入和接收plc的输出信号。

12.优选的,所述s3步骤中虚拟仿真系统发生运动指令到机器人控制器以及现场的传动设备,所述传动设备与机器人控制器收到运动指令,机器人控制器驱动整机平台、六自由度工业机器人模块进行运动,传动设备驱动直角坐标机械手模块和传输带分拣模块进行运动。

13.本发明提供了一种基于hil仿真箱与机器人实时交互与控制的方法。具备以下有益效果:

14.1、本发明可以实现对虚拟场景进行程序、工艺仿真验证,可以灵活更换多种不同的实训对象,可以替换昂贵的真实设备,节约使用空间、降低学习成本、减少设备维护时间,最大程度避免使用过程中因为错误操作而造成人身安全危险事故,虚拟场景的输入输出信号可以直接驱动实物的plc,真实有效地对实体设备进行虚实调试,达到数字双孪生效果,方便使用者不同需求。

15.2、本发明解决了abb品牌、fanuc品牌和kuka品牌的机器人与nxmcd仿真软件通讯的问题,并且可以与plc通讯,搭配实体仿真箱可以进行虚实同步调试,软件内容清晰易懂让,能让使用者更快上手。

附图说明

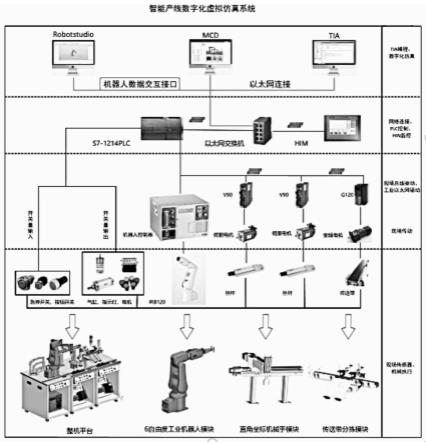

16.图1为本发明的整体系统架构示意图;

17.图2为本发明的软件接口示意图;

18.图3为本发明的软件内容示意图。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例:

21.如图1-3所示,本发明实施例提供一种基于hil仿真箱与机器人实时交互与控制的方法,包括以下步骤:

22.s1:首先对机器人的控制程序进行编写,然后对数字化仿真的plc控制程序进行编写,之后通过以太网网络将nxmcd仿真场景和tia相连接;

23.s2:将机器人控制程序的数据交换软件作为第三方插件的方式与虚拟仿真系统软件集成,体现在虚拟仿真软件的界面上;

24.s3:nxmcd仿真场景与robstudio仿真场景连接信号,仿真场景的输入输出(i/0)信号可以直接驱动真实plc输入输出(1/0)信号端,虚拟仿真系统可以有效实现plc程序与机器人程序的一对一匹配。

25.s1步骤中机器人程序是通过robstudio软件编写,plc数据通讯设备为以太网交换机,在进行数据交互的过程中通过him进行监控。

26.s2步骤中虚拟仿真系统通过套字节程序与以太网交换器进行接收plc输出信号,

以太网交换器直接与s7-1214plc实现发送输入和接收plc的输出信号。

27.现场的传感器的型号为v90和g120两种型号。

28.s3步骤中虚拟仿真系统发生运动指令到机器人控制器以及现场的传动设备,传动设备与机器人控制器收到运动指令,机器人控制器驱动整机平台、六自由度工业机器人模块进行运动,传动设备驱动直角坐标机械手模块和传输带分拣模块进行运动。

29.现场传动设备为伺服电机和变频电机,通过伺服电机和变频电机进而驱动丝杆进行运动,丝杆运动的同时带动直角坐标机械手模块和传输带分解模块进行运动。

30.虚拟仿真系统在虚拟现实引擎里进行搭建,该虚拟仿真系统可以实现真实机器人程序的编写与解析,并且以套字节模块,以太网为基础,建立虚拟仿真系统、plc以及机器人之间的通讯连接,通过套字节数据通讯模块采集在虚拟仿真系统内构建的机器人程序指令。

31.通过以太网服务器传输采集的信号,传输到plc控制器,通过以太网传输数据,实现与机器人的数据实时通讯;由此实现了虚拟仿真系统与机器人控制器的直接通讯,而且能在虚拟系统控制真实机器人的运动,实现电脑端的可视化控制与实时监控,不仅提高了实时性,而且能在虚拟系统中控制机器人的真实运动,从而既实现了两个软件机器人模型的虚拟同步调试,又实现了虚拟与真实同步调试。

32.同时也可以实现对虚拟场景进行程序、工艺仿真验证,可以灵活更换多种不同的实训对象,可以替换昂贵的真实设备,节约使用空间、降低学习成本、减少设备维护时间,最大程度避免使用过程中因为错误操作而造成人身安全危险事故。虚拟场景的输入输出信号可以直接驱动实物的plc,真实有效地对实体设备进行虚实调试,达到数字双孪生效果。

33.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1