一种面向掘进机的虚实映射系统

1.本发明涉及采掘设备工程技术领域,具体指面向掘进机的虚实映射系统及数据适配方法。

背景技术:

2.掘进机作为重要的采掘设备,被广泛应用于煤炭资源的挖掘中。传统的井下监测设备多为摄像仪等视频监测,但是井下存在多粉尘、工况复杂,且掘进机机械结构、电气系统和液压系统每部分相对独立,每个开发阶段的独立性较强,掘进机的运行和控制复杂度较高,普通监测设备难以在复杂多变的环境下对掘进机的实时状态进行完整的、实时的、全方位的监测。

3.针对虚拟对象的数据映射研究的较少,且数据采集模块都是通过以太网,根据各个设备特定的通讯协议采集数据,终端数据交互都是通过以太网来完成。并且实时动态分析、数据传输准确率有待进一步提升,针对煤矿掘进机复杂的工作环境和机械系统,未建立高效的整机状态监测系统,无法保证系统识别的快速性及可靠性。

4.虚实映射是使用仿真技术在虚拟环境中对设备进行运行调试;将虚拟运行技术运用到掘进机运行状态的监测中,掘进面工作人员可以根据终端显示界面的虚拟模型运行状态进行远程监测,能极大程度避免现场监测带来的风险。

技术实现要素:

5.针对上述技术存在的问题,本发明提供一种面向掘进机的虚实映射系统,虚实映射与传统虚拟现实最显著的区别就是将虚实映射中的虚拟控制器替换成真实的控制设备,使用真实控制设备中的数据来驱动虚拟模型,从而完成映射交互的目的。

6.为了解决上述技术问题,本发明的技术方案如下:

7.一种面向掘进机的虚实映射系统,包括数据采集模块,数据读写模块、数据映射模块和终端显示模块;数据采集模块通过opc ua协议采集掘进机外置传感器的输出数据;数据读写模块与掘进机的epec控制器通过can open转换器相连,用于对epec控制器中的信息进行读取和写入;数据映射模块与数据采集模块进行直接耦合,用于实现数据映射模块的地址空间规范。将数据采集模块中的变量信息转换成数据映射模块中适配的数据节点,以及将变量信息从数据映射模块节点中提取出来;终端显示模块与数据映射模块相连接,用于实时状态参数的显示。

8.优选的,所述终端显示模块包括建立与plc的连接、测试连接、创建数据节点以及启动数据映射模块的服务;

9.优选的,所述数据采集模块包括opc协议;

10.优选的,还包括在nx mcd环境中的掘进机虚拟模型。

11.本发明还公开一种面向掘进机的虚实映射方法,包括如下步骤:

12.创建虚拟模型并编写传感器数据转换的plc程序,将程序下载到plc控制设备中;

创建控制掘进机虚拟模型运行所需的输入输出的信号;启动虚实映射系统,在终端显示模块选择所所需的通讯协议;将虚拟模型信号与虚实映射统中创建的节点信号一一映射起来,启动仿真,即可实现虚实映射;将can open转换器连接至pc端,以便读取掘进机其他状态信息。

13.优选的,所述发明步骤中,包括:分析掘进机整机的运行状况,对掘进机的机械结构进行初步设计、液压元件进行初步选型与设计;建立掘进机的虚拟机械和液压模型;进行基于数据驱动的整机动作仿真;根据基于数据驱动的运行仿真结果编制plc程序,并将程序下载到plc控制设备中;

14.优选的,所述均在nx mcd(机电概念设计)环境中执行;

15.优选的,通过plc的485端口与pc的usb接口通过转接线连接实现虚实映射系统的联动,并将plc程序中所需的i/o创建成opc节点。

16.本发明的优点是:

17.采用上述技术方案,虚实映射与传统虚拟现实最显著的区别就是使用真实控制设备中的数据来驱动虚拟模型,从而进行远程监测掘进机整机的实时运行状态,该外置数据采集模块基于opc ua协议,实现了plc和掘进机虚拟模型之间的双向数据交互。基于此外置控制系统,可以使用真实plc数据控制虚拟模型;独立性强,通用性强,均可通过此外置控制系统进行位移设备的虚实映射且配置方便,只需简单配置即可扩展设备支持。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

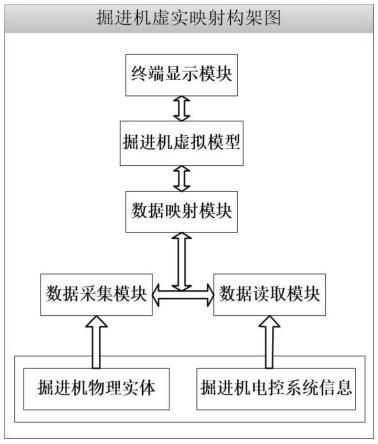

19.图1是本发明中的虚实交互架构图;

20.图2是本发明中的内部信号配置;

21.图3是本发明中的控制器数据读取;

22.图4是本发明中的是外部信号配置;

23.图5是本发明中的信号映射;

24.图6是本发明中的数据采集;

25.图7是本发明中的是电控数据监测。

具体实施方式

26.在本发明的描述中,需要理解的是术语“回转伸出”、“回转收缩”、“伸缩部-伸”、“伸缩部-收”、“抬升”、“下降”、“装载伸”、“装载缩”、等指示的方位或位置关系为基于附图所示的掘进机运行位置描述,仅是为了便于描述本发明和简化描述。

27.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解;

28.本发明公开了一种面向自动化设备的虚实融合调试系统,如图1所示,包括数据采集模块,数据读写模块、数据映射模块和终端显示模块;数据采集模块通过opc ua协议采集掘进机外置传感器的输出数据;具体的,将检测液压缸位移的拉线编码器安装在掘进机主要截割的液压缸位置,其中包括伸缩部、升降部、回转部、装载部已经后支撑液压缸,拉线编

码器将检测到的位移信号输送至外置的plc中,通过opc协议建立与plc的连接。

29.具体的,虚拟模型收到来自数据采集模块的数据后就会读出plc中相应的i/o信息,或者将变量信息写入plc中对应的i/o,以此实现与虚拟模型的数据交互。

30.其中,所述数据读写模块使用can分析仪读取电控箱中的信息;其中,所述数据映射模块为mx opc协议模块与nx mcd模块直接耦合,其包括opc ua协议。

31.具体的,此模块将掘进机的运行数据暂存至地址空间中的节点中,mcd终端显示模块中的数据适配器与opc服务器中的数据进行一对一映射;收到掘进机的运行数据时,其将nx mcd中虚拟模型输入的节点信息解析成变量,虚拟模型的整机运行动作通过数据映射模块与plc进行数据交互。

32.终端显示界面用于反应虚拟模型的实时运行数据;具体的,基于机电概念仿真模块,还可以进行掘进机截割部的运行速度、加速度等实时数据。

33.本发明公开的一种面向掘进机的虚实映射系统,如图1所示,还包括如下步骤:创建掘进机虚拟模型并编写传感器数据转换的plc程序,将程序下载到plc控制设备中;具体的步骤中包括:分析掘进机整机的运行状况,对掘进机的机械结构进行初步设计、液压元件进行初步选型与设计;建立掘进机的虚拟机械和液压模型;进行基于数据驱动的整机动作仿真;根据基于数据驱动的运行仿真结果编制plc程序,并将程序下载到plc控制设备中。

34.创建控制掘进机虚拟模型运行所需的输入输出的信号;启动虚实映射系统,在终端显示模块选择所所需的通讯协议;将虚拟模型信号与虚实映射统中创建的节点信号一一映射起来,启动仿真,即可实现虚实映射;将can open转换器连接至pc端,以便读取掘进机其他状态信息。

35.具体的,本发明中,以三菱fx3u-32m型号的plc为例,进一步进行说明:在nx mcd中,创建掘进机的虚拟模型,并进行仿真验证,随后根据掘进机的运行规则编写传感器的转换程序,并将程序下载到三菱fx3u-32m型号的plc中。

36.在nx mcd中创建信号表,将控制掘进机运行所需的输入输出信号添加到信号表中,抬升、下降、回转伸出、回转收缩、伸缩部伸、为控制掘进机主体部分运动所需的传感器输入的布尔信号。

37.如图3所示,将三菱fx3u-32m型号的plc的485端口与pc端的usb接口连接,在mx opc驱动列表中选择相应的plc型号,并在终端显示模块选择对应的opc服务器。随后建立节点文件夹名称为dev01,将plc程序中的地址x0.1,x0.2,x0.3,x0.4,依次创建为名称为huizhuan-shen,huizhuan-suo,taishen,xiajiang,shengsuo-shen,shensuo-suo、的变量节点。随后启动opc ua服务器。

38.如图4所示,在nx mcd中选择opc ua服务器配置外部信号,将搜索到的opc ua信号与mcd环境中添加的信号根据功能进映射如图5所示。

39.搭建如图6所示电控数据采集实验台,将掘进机物理实体的电控运行数据传输至pc端以便实时显示如图7掘进机的电控信息。

40.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能够想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1