电子数据收集系统和数据建模方法与流程

1.本发明涉及半导体集成电路制造领域,特别是涉及一种电子数据收集系统(electronic data capture,edc),本发明还涉及一种电子数据收集系统的数据建模方法。

背景技术:

2.在半导体集成电路制造工厂的生产线上,通常是采用制造执行系统(manufacturing execution system,mes)进行工艺流程控制。当生产的产品不同时,工艺流程也会不同。不同的产品,需要在mes中建立对应的工艺流程模型,在实际生产过程中,产品的实际工艺流程会通过所建立的模型进行控制。故当生产线上要上新产品时或者需要对已经存在的产品工艺流程进行修改时,则需要进行相应的建模。

3.mes系统的建模中所需要的数据通常采用edc进行收集并进行数据建模,edc数据建模完成后会将数据输出到mes系统中并存储在mes系统中供mes系统使用。

4.edc的数据建模包括数据导入、数据加载和2次数据验证。

5.在半导体集成电路制造中,完整的工艺流程的数据收集信息最多的能达3000+的规格参数表(spec chart),3000+表示3000以上;利用完整的表单数据导入系统进行验证并送值到mes系统以及统计过程分析和控制环境(space)系统需要720分钟,720分钟的耗时比较大。

6.为了减少时间,作业时将3000+spec chart的信息采用拆表方式执行,如拆分成500+spec chart*6执行,即拆分成6个500+spec chart执行,500+表示500以上。每份数据量越少系统运行时间相对少一些,但是这种执行方式同时也伴随着一定的风险,拆表的过程中容易造成数据缺失或者数据错误,为了保证拆表数据的准确性,需要花额外30分钟时间去检查数据及表单,对于建模无形中又增加了时间和风险。

7.如图1所示,是现有电子数据收集系统的模块示意图;图1中也同时显示了各模块对数据处理的示意图;现有电子数据收集系统101包括:

8.数据导入模块102,用于导入所有所述后台表单202。图1中的标记201对应的数据送出是指数据从后台如mes系统或者space系统的后台送出。

9.数据加载模块103,用于加载所有所述后台表单202。

10.第一数据验证模块104,用于对加载的所述后台表单202进行第一次验证。图1中第一数据验证模块104也采用验证1表示。第一次验证为图1中标记203对应的验证数据是否符合规则设定。

11.第二数据验证模块105,用于对完成所述第一次验证的所述后台表单202进行第二次验证。图1中第二数据验证模块105也采用验证2表示。第二次验证为图1中标记204对应的再次验证数据是否符合规则设定。

12.所述数据导出模块106,用于将完成所述第二次验证的各所述后台表单202输出。图1中所述数据导出模块106也采用送数据并保存表示。

13.通常,所述数据导出模块106的将各所述后台表单202输出到半导体集成电路制造

中的mes系统或者space系统中。图1中,所述后台表单202会同时输入mes系统和space系统,标记205对应于数据送入mes系统,标记206对应于数据送入space系统。

14.所述mes系统或者space系统对输入的所述后台表单202进行存储并根据所述后台表单202进行所述工艺流程的建模。图1中,标记207对应于存储数据至mes和space系统。

15.所述数据建模的所有后台表单202为所述半导体集成电路制造中一个完整的工艺流程中的所有数据表。通常,所述数据建模所需的所有所述后台表单202的数量的最大值达数千。

16.图1中,标记208对应的作业阶段为验证(validate)阶段,标记209对应的作业阶段为提交(submit)阶段。

17.如图2所示,是现有第一种电子数据收集系统的数据建模方法的示意图;图2中简单说明一下现有第一种电子数据收集系统的数据建模方法的对数据的处理以及耗时。以所述数据建模所需的所有所述后台表单202的数量为3000+为例,标记301对应的方框中,显示会同时对3000+的所述后台表单202即3000+spec chart进行导入并按照图1所示的电子数据收集系统进行数据建模,并将建模后即完成所述第二次验证后的所述后台表单进行存储到后台。

18.标记302对应的方框显示标记301对应的方框的作业时间,可以看出,现有第一种方法的作业时间达720分钟作业。而且,在采用第一种方法进行建模的作业时间内,系统无法进行其他建模操作。

19.如图3所示,是现有第二种电子数据收集系统的数据建模方法的示意图;标记401对应的步骤为对3000+spec chart进行拆表。

20.拆表完成后,3000+spec chart分成6个500+spec chart。标记402对应的步骤中,6个500+spec chart分别500+spec chart1、500+spec chart2至500+spec chart6表示,500+spec chart1、500+spec chart2至500+spec chart6分别存储到不同电脑(pc)中,各电脑分别用pc-1、pc-2至pc-6表示。

21.如标记403对应的步骤所示,各电脑并行运算,也即各电脑分别按照图1所示的电子数据收集系统进行数据建模,500+spec chart的数据建模耗时为120分钟左右。

技术实现要素:

22.本发明所要解决的技术问题是提供一种电子数据收集系统,能减少数据建模时间,提升数据建模效率,同时还能降低建模作业过程中的风险。为此,本发明还提供一种电子数据收集系统的数据建模方法。

23.为解决上述技术问题,本发明提供的电子数据收集系统包括:

24.数据表分类管理模块,用于对数据建模所需的所有后台表单进行分类并将各所述后台表单的类型分成两类,第一类后台表单都为运行时间数据表,第二类所述后台表单都为建模数据表。

25.数据导入模块,用于导入所有所述后台表单。

26.数据加载模块,用于加载所有所述后台表单中的所有所述建模数据表。

27.第一数据验证模块,用于对加载的所述建模数据表进行第一次验证。

28.第二数据验证模块,用于对完成所述第一次验证的所述建模数据表进行第二次验

证。

29.所述数据导出模块,用于将完成所述第二次验证的各所述建模数据表输出。

30.进一步的改进是,所述数据导出模块的将各所述建模数据表输出到半导体集成电路制造中的mes系统或者space系统中。

31.进一步的改进是,所述数据建模的所有后台表单为所述半导体集成电路制造中一个完整的工艺流程中的所有数据表。

32.进一步的改进是,所述mes系统或者space系统对输入的所述建模数据表进行存储并根据所述建模数据表进行所述工艺流程的建模。

33.进一步的改进是,所述数据建模所需的所有所述后台表单的数量的最大值达数千。

34.进一步的改进是,所述数据建模所需的所有所述后台表单中,所述运行时间数据表的数量大于所述建模数据表的数量。

35.为解决上述技术问题,本发明提供的电子数据收集系统的数据建模方法包括如下步骤:

36.步骤一、将数据建模所需的所有后台表单的类型分成两类,第一类后台表单都为运行时间数据表,第二类所述后台表单都为建模数据表。

37.步骤二、导入所述数据建模所需的所有所述后台表单。

38.步骤三、对导入的所有所述后台表单中的所有所述建模数据表进行加载。

39.步骤四、对加载的所述建模数据表进行第一次验证。

40.步骤五、对完成所述第一次验证的所述建模数据表进行第二次验证。

41.步骤六、将完成所述第二次验证的各所述建模数据表输出。

42.进一步的改进是,步骤六中,将完成所述第二次验证的各所述建模数据表输出到半导体集成电路制造中的mes系统或者space系统中。

43.进一步的改进是,所述数据建模的所有后台表单为所述半导体集成电路制造中一个完整的工艺流程中的所有数据表。

44.进一步的改进是,所述mes系统或者space系统对输入的所述建模数据表进行存储并根据所述建模数据表进行所述工艺流程的建模。

45.进一步的改进是,所述数据建模所需的所有所述后台表单的数量的最大值达数千。

46.进一步的改进是,所述数据建模所需的所有所述后台表单中,所述运行时间数据表的数量大于所述建模数据表的数量。

47.本发明在电子数据收集系统中增加了数据表分类管理模块,将后台表单分为和建模无关的运行时间数据表以及和建模相关的建模数据表,之后在数据载入过程中仅载入建模数据表,由于建模数据表的数量通常会远小于运行时间数据表的数量,这样能使数据建模时间大大减少,从而能提升数据建模效率。

48.另外,本发明并不需要对后台表进行拆表,故本发明还能降低建模作业过程中的风险。

附图说明

49.下面结合附图和具体实施方式对本发明作进一步详细的说明:

50.图1是现有电子数据收集系统的模块示意图;

51.图2是现有第一种电子数据收集系统的数据建模方法的示意图;

52.图3是现有第二种电子数据收集系统的数据建模方法的示意图;

53.图4是本发明实施例电子数据收集系统的模块示意图。

具体实施方式

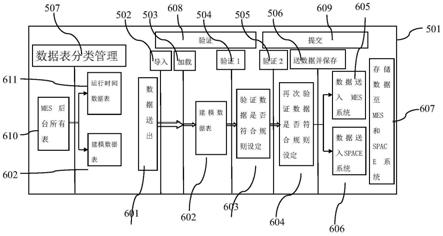

54.如图4所示,是本发明实施例电子数据收集系统的模块示意图;图4中也同时显示了各模块对数据处理的示意图;本发明实施例电子数据收集系统501包括:

55.数据表分类管理模块507,用于对数据建模所需的所有后台表单610进行分类并将各所述后台表单610的类型分成两类,第一类后台表单610都为运行时间数据表611,第二类所述后台表单610都为建模数据表602。图4中,数据建模所需的所有后台表单610也采用mes后台所有表。

56.数据导入模块502,用于导入所有所述后台表单610。

57.图4中的标记601对应的数据送出是指数据从后台如mes系统或者space系统的后台送出。

58.数据加载模块503,用于加载所有所述后台表单610中的所有所述建模数据表602。

59.第一数据验证模块504,用于对加载的所述建模数据表602进行第一次验证。图4中第一数据验证模块504也采用验证1表示。第一次验证为图4中标记603对应的验证数据是否符合规则设定。

60.第二数据验证模块505,用于对完成所述第一次验证的所述建模数据表602进行第二次验证。图4中第二数据验证模块505也采用验证2表示。第二次验证为图4中标记604对应的再次验证数据是否符合规则设定。

61.所述数据导出模块506,用于将完成所述第二次验证的各所述建模数据表602输出。图4中所述数据导出模块506也采用送数据并保存表示。

62.本发明实施例中,所述数据导出模块506的将各所述建模数据表602输出到半导体集成电路制造中的mes系统或者space系统中。图4中,所述建模数据表602会同时输入mes系统和space系统,标记605对应于数据送入mes系统,标记606对应于数据送入space系统。

63.所述mes系统或者space系统对输入的所述建模数据表602进行存储并根据所述建模数据表602进行所述工艺流程的建模。图4中,标记607对应于存储数据至mes和space系统。

64.本发明实施例中,所述数据建模的所有后台表单610为所述半导体集成电路制造中一个完整的工艺流程中的所有数据表。

65.所述数据建模所需的所有所述后台表单610的数量的最大值达数千。

66.所述数据建模所需的所有所述后台表单610中,所述运行时间数据表611的数量大于所述建模数据表602的数量。

67.本发明实施例在电子数据收集系统中增加了数据表分类管理模块507,将后台表单610分为和建模无关的运行时间数据表611以及和建模相关的建模数据表602,之后在数

据载入过程中仅载入建模数据表602,由于建模数据表602的数量通常会远小于运行时间数据表611的数量,这样能使数据建模时间大大减少,从而能提升数据建模效率。

68.另外,本发明实施例并不需要对后台表进行拆表,故本发明实施例还能降低建模作业过程中的风险。

69.图4中,标记608对应的作业阶段为验证(validate)阶段,标记609对应的作业阶段为提交(submit)阶段。

70.本发明实施例电子数据收集系统的数据建模方法包括如下步骤:

71.步骤一、将数据建模所需的所有后台表单610的类型分成两类,第一类后台表单610都为运行时间数据表611,第二类所述后台表单610都为建模数据表602。

72.本发明实施例方法中,所述数据建模的所有后台表单610为所述半导体集成电路制造中一个完整的工艺流程中的所有数据表。

73.步骤二、导入所述数据建模所需的所有所述后台表单610。

74.步骤三、对导入的所有所述后台表单610中的所有所述建模数据表602进行加载。

75.步骤四、对加载的所述建模数据表602进行第一次验证。

76.步骤五、对完成所述第一次验证的所述建模数据表602进行第二次验证。

77.步骤六、将完成所述第二次验证的各所述建模数据表602输出。

78.步骤六中,将完成所述第二次验证的各所述建模数据表602输出到半导体集成电路制造中的mes系统或者space系统中。

79.所述mes系统或者space系统对输入的所述建模数据表602进行存储并根据所述建模数据表602进行所述工艺流程的建模。

80.所述数据建模所需的所有所述后台表单610的数量的最大值达数千。

81.所述数据建模所需的所有所述后台表单610中,所述运行时间数据表611的数量大于所述建模数据表602的数量。例如,在一种工艺流程中,所述后台表单610的数量为1000+,分类后所述建模数据表602的数量仅为200+,这样进行数据加载时仅需加载200+的数据表,这会大大降低加载时间,最后会大大降低运行时间。为了更加直观的理解本发明实施例方法对数据建模的效率的提升,现通过对3种所述后台表单610的数量不同的数据分别采用本发明实施例方法和现有第一种方法进行建模,得到表一所示的数据。

82.表一

[0083][0084]

由表一所示可知,本发明实施例方法能使效率提升90%以上。

[0085]

以上通过具体实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1