一种合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法

本发明涉激光表面加工,具体涉及一种合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法。

背景技术:

1、以核电、航空航天、汽车等领域为代表,为了改善零件表面的服役性能如耐磨性、耐腐蚀性、硬度等特性,往往需要采用表面强化技术来实现这一目的,传统的表面强韧化技术如表面淬火、热扩散技术、电镀技术、pvd、cvd、冷热喷涂技术等基本上无法综合满足其性能、功能、寿命等综合需求。激光表面熔覆技术采用异质材料实现零件表面强化,通过材料、工艺设计实现结构性能一体化,又可以超越现有的表面熔焊技术冶金质量。

2、合金钢(如不锈钢、合金模具钢)等低硬度合金,往往可以通过表面熔覆高硬度马氏体钢来显著提升其表面性能,而由于表面熔覆高硬度层与基体层之间存在较大的性能差异,必然会在界面位置处造成较大的应力,从而会对其安全性造成较大的隐患。另外,由于激光熔覆技术往往需要通过已有基体熔化,以及后续粉末在熔池中熔化,最终形成良好的冶金结合,对于异质材料表面熔覆,必然存在一定的稀释区,稀释区的性能也会受组分变化影响而表现与基体和硬化层完全不相同的状态。

3、因而,如何通过材料和工艺综合优化下,合理控制异质材料界面性能缓冲层是合金钢表面激光熔覆高硬度马氏体钢界面安全性的必然需求。

技术实现思路

1、针对激光表面熔覆技术采用异质材料出现的上述问题,本发明的目的在于提供一种合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,该方法包含界面缓冲层设计准则、较长梯度缓冲层的调控方法、缩短缓冲层厚度的调控方法,实现界面缓冲层厚度的合理控制。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,在合金表面激光熔覆高硬度马氏体钢时,合金钢与马氏体钢之间会产生一定厚度的成分过渡区t0,该方法是依据零件具体服役条件来减小或增加成分过渡区t0的厚度,使最终在合金钢与马氏体钢(熔覆层)之间形成的界面缓冲层满足服役要求;该设计方法包括如下步骤:

4、(1)界面缓冲层设计准则:界面缓冲层厚度(较长界面梯度缓冲层或控制缓冲层厚度)需要基于零件整体(包括基体、缓冲层、表面熔覆高硬度层)服役过程承力行为与表面服役行为进行设计;同时,界面缓冲层厚度还要依据熔覆层厚度进行选择;

5、(2)通过增加中间层和/或调控熔覆层制备工艺来调控缓冲层厚度。

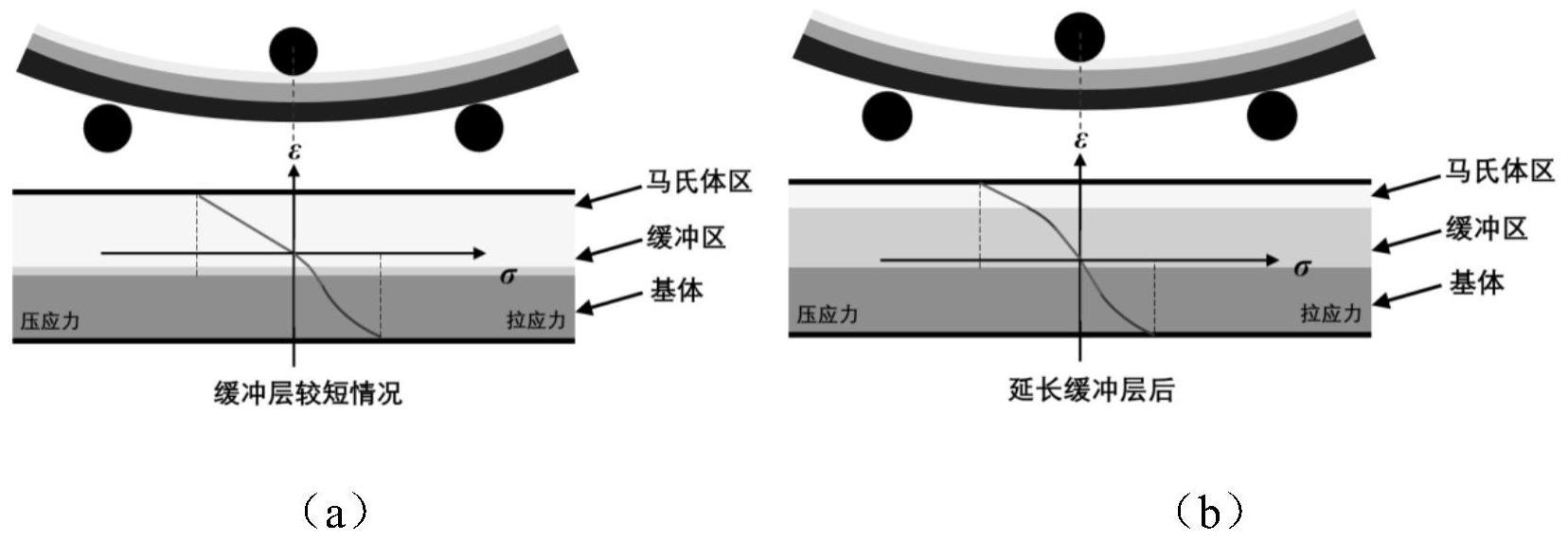

6、步骤(1)中,根据零件服役情况设计缓冲层厚度时,对于零件整体结构后续服役过程中还需要进行整体冲击、压缩、拉伸等服役场合时,需要通过合理的增加缓冲层厚度、减低性能渐变梯度以使得服役时应力/变形更加均匀,避免局部(尤其是性能差异大的异质界面处)应力集中;对于零件后续服役过程中承力仅为表面摩擦、磨损等服役场合时,需要合理的缩短缓冲层厚度,因为缓冲层的厚度增加会带来熔覆厚度的增加,熔覆厚度的增加必然会带来更大的变形,从而对后续的机械加工等带来额外的问题。

7、步骤(1)中,依据熔覆层厚度选择合适的缓冲层时,对于熔覆层厚度大于20mm的零部件,需要设置增加厚度的梯度结构缓冲层,缓冲层性能(如显微硬度)从基体向熔覆层由低至高逐渐过渡;对于熔覆层厚度小于2mm的零部件,需要缩短缓冲层的尺寸(缩短缓冲层厚度)。

8、步骤(2)中,需要设置较长(增加厚度)界面梯度缓冲层的调控方法为:在合金钢基体与激光熔覆层之间增加中间层,并通过调控中间层材料的组分和/或改变中间层逐层的工艺参数(调控逐层的稀释率)来实现界面缓冲层的厚度及性能梯度控制;所述性能梯度控制是指通过调控缓冲层中马氏体化程度以实现硬度梯度控制。

9、步骤(2)中,需要设置较长(增加厚度)界面梯度缓冲层时,通过调控中间层材料的组分能够实现界面缓冲层的性能梯度控制,通过在中间层中加入的等效ni元素含量越高,则在其他参数不改变的情况下,所得到的界面缓冲层的厚度越大;所述等效ni元素为ni、c、ni和mn元素中的一种或几种,其中c、ni和mn元素通过公式计算为等效镍含量(nieq);在中间层中添加或增加等效ni元素时,可以通过等效ni元素的扩散,改善逐层成分,以实现性能的梯度化变化。

10、步骤(2)中,对于需要缩短缓冲层厚度的调控方法,不需要设置中间层,可以通过改变激光熔覆马氏体钢的工艺参数来控制稀释率,来实现界面缓冲层的控制。

11、本发明的优点及有益效果是:

12、1.提出合金钢表面熔覆高性能钢的缓冲层控制方法,可以优化异质钢界面性能变化层的组织及性能梯度变化情况。

13、2.提出了依据服役条件优化下的界面缓冲层设计准则,并提出了从材料选择、工艺优化方面的调控手段和方法。

技术特征:

1.一种合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,其特征在于:在合金表面激光熔覆高硬度马氏体钢时,合金钢与马氏体钢之间会产生一定厚度的成分过渡区t0,该方法是依据零件具体服役条件来减小或增加成分过渡区t0的厚度,使最终在合金钢与马氏体钢(熔覆层)之间形成的界面缓冲层满足服役要求;该设计方法包括如下步骤:

2.根据权利要求1所述的合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,其特征在于:步骤(1)中,根据零件服役情况设计缓冲层厚度时,对于零件整体结构后续服役过程中还需要进行整体冲击、压缩、拉伸等服役场合时,需要通过合理的增加缓冲层厚度、减低性能渐变梯度以使得服役时应力/变形更加均匀,避免局部(尤其是性能差异大的异质界面处)应力集中;对于零件后续服役过程中承力仅为表面摩擦、磨损等服役场合时,需要合理的缩短缓冲层厚度,因为缓冲层的厚度增加会带来熔覆厚度的增加,熔覆厚度的增加必然会带来更大的变形,从而对后续的机械加工等带来额外的问题。

3.根据权利要求1或2所述的合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,其特征在于:步骤(1)中,依据熔覆层厚度选择合适的缓冲层时,对于熔覆层厚度大于20mm的零部件,需要设置增加厚度的梯度结构缓冲层,缓冲层性能(如显微硬度)从基体向熔覆层由低至高逐渐过渡;对于熔覆层厚度小于2mm的零部件,需要缩短缓冲层的尺寸(缩短缓冲层厚度)。

4.根据权利要求1所述的合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,其特征在于:步骤(2)中,需要设置较长(增加厚度)界面梯度缓冲层的调控方法为:在合金钢基体与激光熔覆层之间增加中间层,并通过调控中间层材料的组分和/或改变中间层逐层的工艺参数(调控逐层的稀释率)来实现界面缓冲层的厚度及性能梯度控制;所述性能梯度控制是指通过调控缓冲层中马氏体化程度以实现硬度梯度控制。

5.根据权利要求4所述的合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,其特征在于:步骤(2)中,需要设置较长(增加厚度)界面梯度缓冲层时,通过调控中间层材料的组分能够实现界面缓冲层的性能梯度控制,通过在中间层中加入的等效ni元素含量越高,则在其他参数不改变的情况下,所得到的界面缓冲层的厚度越大;所述等效ni元素为ni、c、ni和mn元素中的一种或几种,其中c、ni和mn元素通过公式计算为等效镍含量(nieq)。

6.根据权利要求5所述的合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,其特征在于:在中间层中添加或增加等效ni元素时,可以通过等效ni元素的扩散,改善逐层成分,以实现性能的梯度变化。

7.根据权利要求1所述的合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,其特征在于:步骤(2)中,对于需要缩短缓冲层厚度的调控方法,不需要设置中间层,可以通过改变激光熔覆马氏体钢的工艺参数来控制稀释率,来实现界面缓冲层的控制。

技术总结

本发明公开了一种合金钢表面激光熔覆高硬度马氏体钢的界面缓冲层设计方法,属于激光表面加工技术领域。该方法是依据零件具体服役条件来减小或增加成分过渡区T<subgt;0</subgt;的厚度,使最终在合金钢与熔覆层之间形成的界面缓冲层满足服役要求;该设计方法包括:(1)界面缓冲层设计准则:界面缓冲层厚度(较长界面梯度缓冲层或控制缓冲层厚度)需要基于零件整体(包括基体、缓冲层、表面熔覆层)服役过程承力行为与表面服役行为进行设计;同时,界面缓冲层厚度还要依据熔覆层厚度进行选择;(2)通过增加中间层和/或调控熔覆层制备工艺来调控缓冲层厚度。本发明提出的合金钢表面熔覆高性能钢的缓冲层控制方法,可以优化异质钢界面性能变化层的组织及性能梯度变化情况。

技术研发人员:赵吉宾,王志国,赵宇辉,何振丰,贺晨,张文东,张宏伟,汤广全

受保护的技术使用者:中国科学院沈阳自动化研究所

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!