一种切割校准方法、装置、计算机设备及存储介质与流程

本申请涉及切割加工,尤其涉及一种切割校准方法、装置、计算机设备及存储介质。

背景技术:

1、目前,待切割件上一般设置有多个切割标识,在实际切割的过程中,以切割标识为基准,推算产品的切割区域;但由于加工工艺的问题,成型的待切割件可能出现变形和/或待切割件中切割标识的位置具有偏差,导致在根据切割标识确定切割区域后,从切割区域切割得到的产品可能会出现变形,并随着切割次数的增加,后续的产品的变形越来越严重,切割精度低,无法保证产品质量。

技术实现思路

1、本申请实施例提供一种切割校准方法、装置、计算机设备及存储介质,用于现有技术中切割精度低的技术问题。

2、为了解决上述技术问题,本申请实施例提供一种切割校准方法,采用了如下所述的技术方案:

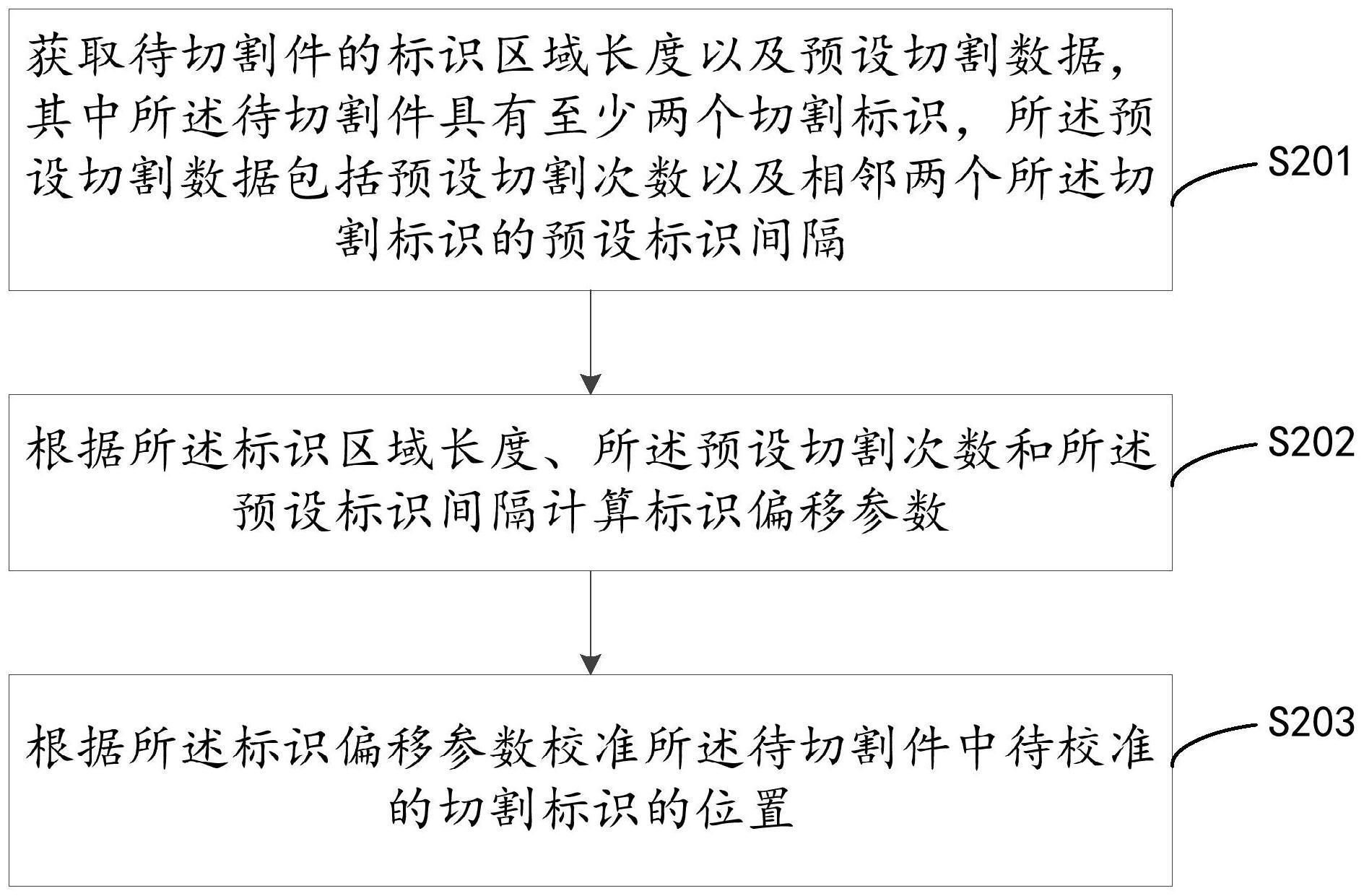

3、获取待切割件的标识区域长度以及预设切割数据,其中所述待切割件具有至少两个切割标识,所述预设切割数据包括预设切割次数以及相邻两个所述切割标识的预设标识间隔;

4、根据所述标识区域长度、所述预设切割次数和所述预设标识间隔计算标识偏移参数;

5、根据所述标识偏移参数校准所述待切割件中待校准的切割标识的位置。

6、进一步的,在所述获取待切割件的标识区域长度以及预设切割数据的步骤之前,还包括:

7、获取预设对准规则以及所述待切割件中起点的切割标识;

8、从所述预设对准规则中提取基准标记以及对准条件,调整所述待切割件的位置,以使所述起点的切割标识与所述基准标记的位置关系满足所述对准条件。

9、进一步的,所述调整所述待切割件的位置,以使所述起点的切割标识与所述基准标记的位置关系满足所述对准条件的步骤之后,还包括:

10、获取校准后的所述待切割件中起点的切割标识,计算所述起点的切割标识与所述基准标记的夹角参数;

11、从所述预设对准规则中提取预设角度阈值,判断所述夹角参数是否满足所述预设角度阈值;

12、若所述夹角参数满足所述预设角度阈值时,则所述起点的切割标识位置对准成功;

13、若所述夹角参数满足所述预设角度阈值时,则所述起点的切割标识位置对准失败,重新调整所述待切割件的位置,并计算重新校准后的所述起点的切割标识与所述基准标记的夹角参数,直至重新校准后的所述起点的切割标识与所述基准标记的夹角参数满足所述预设角度阈值为止。

14、进一步的,所述获取待切割件的标识区域长度的步骤包括:

15、获取校准后的所述待切割件起点的切割标识的第一位置参数以及终点的切割标识的第二位置参数;

16、根据所述第一位置参数和所述第二位置参数计算所述标识区域长度。

17、进一步的,所述根据所述标识偏移参数校准所述待切割件中待校准的切割标识的位置的步骤包括:

18、获取当前切割次数,根据所述当前切割次数确定所述待切割件中待校准的切割标识;

19、根据所述当前切割次数、所述第一位置参数、所述预设标识间隔以及所述标识偏移参数计算所述待校准的切割标识的第三位置参数;

20、根据所述第三位置参数校准所述待校准的切割标识的位置。

21、进一步的,所述根据所述标识区域长度、所述预设切割次数和所述预设标识间隔计算标识偏移参数的步骤包括:

22、根据所述标识区域长度和所述预设切割次数计算实际标识间隔,其中所述实际标识间隔表征为所述待切割件中相邻两个切割标识的间隔;

23、根据所述实际标识间隔和所述预设标识间隔计算标识偏移参数。

24、进一步的,在所述根据所述标识偏移参数校准所述待切割件中待校准的切割标识的位置的步骤之前,还包括:

25、获取预设偏移阈值,判断所述标识偏移参数是否满足所述预设偏移阈值;

26、若所述标识偏移参数满足所述预设偏移阈值,输出所述标识偏移参数;

27、若所述标识偏移参数不满足所述预设偏移阈值,获取预设确定规则以及历史标识偏移参数,根据预设确定规则从历史标识偏移参数中确定符合所述预设偏移阈值的标识偏移参数,输出符合所述预设偏移阈值的标识偏移参数。

28、为了解决上述技术问题,本申请实施例还提供一种切割校准装置,采用了如下所述的技术方案:

29、第一获取模块,用于获取待切割件的标识区域长度以及预设切割数据,其中所述待切割件具有至少两个切割标识,所述预设切割数据包括预设切割次数以及相邻两个所述切割标识的预设标识间隔;

30、偏移量计算模块,用于根据所述标识区域长度、所述预设切割次数和所述预设标识间隔计算标识偏移参数;以及

31、位置校准模块,用于根据所述标识偏移参数校准所述待切割件中待校准的切割标识的位置。

32、为了解决上述技术问题,本申请实施例还提供一种计算机设备,采用了如下所述的技术方案:

33、包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序时实现如上所述的切割校准方法的步骤。

34、为了解决上述技术问题,本申请实施例还提供一种计算机可读存储介质,采用了如下所述的技术方案:

35、所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的切割校准方法的步骤。

36、与现有技术相比,本申请实施例主要有以下有益效果:本申请通过获取待切割件的标识区域长度以及预设切割数据,其中所述待切割件具有至少两个切割标识,所述预设切割数据包括预设切割次数以及相邻两个所述切割标识的预设标识间隔;根据所述标识区域长度、所述预设切割次数和所述预设标识间隔计算标识偏移参数;根据所述标识偏移参数校准所述待切割件中待校准的切割标识的位置。根据标识区域长度、预设切割次数和预设标识间隔计算标识偏移参数,以根据标识偏移参数校准待校准的切割标识的位置,这样在标识区域长度的基础上,根据标识偏移参数对各待校准的切割标识的位置进行重新调整,从而保证根据每个切割标识确定的切割区域中切割得到的产品质量,切割精度高。

技术特征:

1.一种切割校准方法,其特征在于,包括下述步骤:

2.根据权利要求1所述的切割校准方法,其特征在于,在所述获取待切割件的标识区域长度以及预设切割数据的步骤之前,还包括:

3.根据权利要求2所述的切割校准方法,其特征在于,所述调整所述待切割件的位置,以使所述起点的切割标识与所述基准标记的位置关系满足所述对准条件的步骤之后,还包括:

4.根据权利要求2所述的切割校准方法,其特征在于,所述获取待切割件的标识区域长度的步骤包括:

5.根据权利要求4所述的切割校准方法,其特征在于,所述根据所述标识偏移参数校准所述待切割件中待校准的切割标识的位置的步骤包括:

6.根据权利要求1至4中任一项所述的切割校准方法,其特征在于,所述根据所述标识区域长度、所述预设切割次数和所述预设标识间隔计算标识偏移参数的步骤包括:

7.根据权利要求1至4中任一项所述的切割校准方法,其特征在于,在所述根据所述标识偏移参数校准所述待切割件中待校准的切割标识的位置的步骤之前,还包括:

8.一种切割校准装置,其特征在于,包括:

9.一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,所述处理器执行所述计算机程序时实现如权利要求1至7中任一项所述的切割校准方法的步骤。

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如权利要求1至7中任一项所述的切割校准方法的步骤。

技术总结

本申请实施例属于切割加工领域,涉及一种切割校准方法,包括获取待切割件的标识区域长度以及预设切割数据,其中待切割件具有至少两个切割标识,预设切割数据包括预设切割次数以及相邻两个切割标识的预设标识间隔;根据标识区域长度、预设切割次数和预设标识间隔计算标识偏移参数;根据标识偏移参数校准待切割件中待校准的切割标识的位置。本申请还提供一种切割校准装置、计算机设备及存储介质。本申请根据标识偏移参数对各待校准的切割标识的位置进行重新调整,从而保证根据每个切割标识确定的切割区域中切割得到的产品质量,切割精度高。

技术研发人员:卢国明,王家龙

受保护的技术使用者:深圳市腾盛精密装备股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!