一种废料滑落检测方法、装置、设备及存储介质与流程

1.本发明涉及模具设计技术领域,尤其涉及一种废料滑落检测方法、装置、设备及存储介质。

背景技术:

2.目前大多数模具厂都是使用ug(交互式计算机辅助设计与计算机辅助制造系统)、catia(交互式计算机辅助设计、计算机辅助工厂与计算机辅助制造系统)等三维软件进行模具图纸设计,其中废料滑槽一般依靠该技术领域人员的经验来进行设计(例如滑槽角度要大于25

°

,滑槽宽度要比废料片的对角线长度宽10

㎜

),大部分依据经验设计的废料滑槽都能正常使用,但对于一些造型较为复杂的废料,在采用上述方法设计的废料滑槽中容易出现卡料的问题,通常只有在生产调试期间才能发现卡料的问题,但在这种情况下要解决卡料问题需要对模具进行重新设计,并重新进行投铸,这使得模具的整改成本较高,整改时间较长。

3.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

4.本发明的主要目的在于提供了一种废料滑落检测方法、装置、设备及存储介质,旨在解决现有技术无法在模具设计阶段进行废料滑落检测的技术问题。

5.为实现上述目的,本发明提供了一种废料滑落检测方法,所述废料滑落检测方法包括以下步骤:

6.获取目标模具图纸,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型;

7.对所述初始模具模型进行属性设置,获得目标模具模型,所述目标模具模型包括:废料滑槽模型和废料模型;

8.基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果。

9.可选的,所述基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果的步骤之后,还包括:

10.在所述废料滑落检测结果为废料滑落不卡顿时,基于所述废料滑槽模型进行模具投铸。

11.可选的,所述基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果的步骤之后,还包括:

12.在所述废料滑落检测结果为废料滑落卡顿时,对所述废料滑槽模型进行结构优化,并返回所述基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果的步骤,直至所述废料滑落检测结果为废料滑落不卡顿。

13.可选的,所述获取目标模具图纸,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型的步骤,包括:

14.获取初始模具图纸,对所述初始模具图纸进行格式转换,获得目标模具图纸;

15.将所述目标模具图纸导入所述预设坐标系模型,获得初始模具模型。

16.可选的,所述预设坐标系模型是基于模具运动方向预先构建的坐标系模型。

17.可选的,其特征在于,所述对所述初始模具模型进行属性设置,获得目标模具模型的步骤,包括:

18.基于模具部件属性信息对所述初始模具模型进行属性设置,获得目标模具模型,所述模具部件属性信息包括:部件材料属性信息、部件连接信息以及部件接触力信息中的至少一个。

19.可选的,所述基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果的步骤,包括:

20.获取滑落作用力信息,所述滑落作用力信息为废料在实际滑落过程中受到的作用力大小以及方向;

21.基于所述滑落作用力信息对所述废料模型在所述废料滑槽模型中进行废料滑落检测,获得废料滑落检测结果。

22.此外,为实现上述目的,本发明还提出一种废料滑落检测装置,所述废料滑落检测装置包括:

23.模型构建模块,用于获取目标模具图纸和部件属性信息,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型;

24.模型设置模块,用于基于所述部件属性信息对所述初始模具模型进行属性设置,获得目标模具模型,所述目标模具模型包括:废料滑槽模型和废料模型;

25.滑落检测模块,用于基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果。

26.此外,为实现上述目的,本发明还提出一种废料滑落检测设备,所述废料滑落检测设备包括:存储器、处理器及存储在所述存储器上并可在所述处理器上运行的废料滑落检测程序,所述废料滑落检测程序配置为实现如上文所述的废料滑落检测方法的步骤。

27.此外,为实现上述目的,本发明还提出一种存储介质,所述存储介质上存储有废料滑落检测程序,所述废料滑落检测程序被处理器执行时实现如上文所述的废料滑落检测方法的步骤。

28.本发明通过获取目标模具图纸,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型;对所述初始模具模型进行属性设置,获取目标模具模型,所述目标模具模型包括:废料滑槽模型和废料模型;基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果。相较于现有技术,本发明通过废料滑槽模型和废料模型实现了在模具设计阶段对模具的废料滑落检测,使得设计人员可以根据检测结果及时进行调整,减少了整改成本和整改时间。

附图说明

29.图1是本发明实施例方案涉及的硬件运行环境的废料滑落检测设备的结构示意

图;

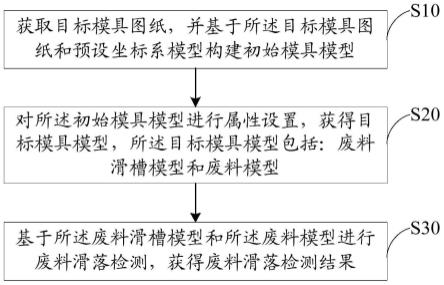

30.图2为本发明废料滑落检测方法第一实施例的流程示意图;

31.图3为本发明废料滑落检测方法第二实施例的第一流程示意图;

32.图4为本发明废料滑落检测方法第二实施例的第二流程示意图;

33.图5为本发明废料滑落检测方法第三实施例的流程示意图;

34.图6为本发明废料滑落检测装置第一实施例的结构框图。

35.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

36.应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.参照图1,图1为本发明实施例方案涉及的硬件运行环境的废料滑落检测设备结构示意图。

38.如图1所示,该废料滑落检测设备可以包括:处理器1001,例如中央处理器(central processing unit,cpu),通信总线1002、用户接口1003,网络接口1004,存储器1005。其中,通信总线1002用于实现这些组件之间的连接通信。用户接口1003可以包括显示屏(display)、输入单元比如键盘(keyboard),可选用户接口1003还可以包括标准的有线接口、无线接口。网络接口1004可选的可以包括标准的有线接口、无线接口(如无线保真(wireless-fidelity,wi-fi)接口)。存储器1005可以是高速的随机存取存储器(random access memory,ram),也可以是稳定的非易失性存储器(non-volatile memory,nvm),例如磁盘存储器。存储器1005可选的还可以是独立于前述处理器1001的存储装置。

39.本领域技术人员可以理解,图1中示出的结构并不构成对废料滑落检测设备的限定,可以包括比图示更多或更少的部件,或者组合某些部件,或者不同的部件布置。

40.如图1所示,作为一种存储介质的存储器1005中可以包括操作系统、网络通信模块、用户接口模块以及废料滑落检测程序。

41.在图1所示的废料滑落检测设备中,网络接口1004主要用于与网络服务器进行数据通信;用户接口1003主要用于与用户进行数据交互;本发明废料滑落检测设备中的处理器1001、存储器1005可以设置在废料滑落检测设备中,所述废料滑落检测设备通过处理器1001调用存储器1005中存储的废料滑落检测程序,并执行本发明实施例提供的废料滑落检测方法。

42.本发明实施例提供了一种废料滑落检测方法,参照图2,图2为本发明废料滑落检测方法第一实施例的流程示意图。

43.本实施例中,所述废料滑落检测方法包括以下步骤:

44.步骤s10:获取目标模具图纸,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型;

45.需要说明的是,本实施例的执行主体是计算机,其中目标模具图纸上包括废料滑槽、废料、模座等与废料滑落相关的部件设计图,预设坐标系模型可以是用户预先存储在计算机内的坐标系模型,也可以是用户预先创建的坐标系模型,初始模具模型可以是用户将目标模具图纸直接导入预设坐标系模型得到的,也可以是用户根据目标模具图纸在预设坐标系模型上构建的,本实施例对此不加以限制。

46.步骤s20:对所述初始模具模型进行属性设置,获得目标模具模型,所述目标模具模型包括:废料滑槽模型和废料模型;

47.需要说明的是,在本实施例中,初始模具模型并不具备废料滑落检测的条件,需要根据废料实际滑落情况对该初始模具模型进行属性设置,该属性包括部件材料属性、部件连接属性以及部件之间的接触力等,进行属性设置后得到的目标模具模型包括:废料滑槽模型和废料模型;该废料滑槽模型在实际生产中是废料滑出的轨道,该废料模型是用户根据实际生产过程中产生的废料设计的,且废料滑槽与废料一般是一一对应的关系,即一种废料对应一种废料滑槽,该废料滑槽模型包括滑槽本体、模座、修边刀块等从部件。

48.步骤s30:基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果。

49.可以理解的是,基于废料滑槽模型和废料模型进行废料滑落检测,即将废料模型放到废料滑槽模型上进行废料滑落模拟,观察滑落过程,看是否有卡顿的情况发生,然后分析废料滑落过程,得到一个废料滑落检测结果,该分析过程可以是用户完成的,也可以是用户提前在计算机上设置好分析相关的程序,由计算机来完成分析;通过分析得到的废料滑落检测结果是判断废料滑槽模型与废料模型是否匹配的依据。

50.本实施例通过获取目标模具图纸,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型;对所述初始模具模型进行属性设置,获取目标模具模型,所述目标模具模型包括:废料滑槽模型和废料模型;基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果,使设计人员在模具设计阶段可以对模具进行废料滑落检测,进而根据检测结果及时进行调整,减少了整改成本和整改时间。

51.参考图3,图3为本发明废料滑落检测方法第二实施例的第一流程示意图,基于上述第一实施例,提出本发明废料滑落检测方法的第二实施例。

52.在本实施例中,步骤s30之后,所述废料滑落检测方法还包括:

53.s40:在所述废料滑落检测结果为废料滑落不卡顿时,基于所述废料滑槽模型进行模具投铸。

54.可以理解的是,在废料滑落检测结果为废料滑落不卡顿时,表示废料滑槽模型满足实际生产要求,通过该废料滑槽模型投铸出来的废料滑槽模具通常不会发生卡料的情况;而模具投铸是要消耗成本的,该成本包括金钱成本和时间成本,本实施例通过分析滑落检测结果来判断废料滑槽模型是否满足生产要求,进而判断是否进行模具投铸,避免了因卡料而需要进行二次设计与二次投铸,节省了金钱成本和时间成本。

55.进一步的,参考图4,图4为本发明废料滑落检测方法第二实施例的第二流程示意图。

56.在本实施例中,步骤s30之后,所述废料滑落检测方法还包括:

57.s40’:在所述废料滑落检测结果为废料滑落卡顿时,对所述废料滑槽模型进行结构优化,并返回所述基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果的步骤,直至所述废料滑落检测结果为废料滑落不卡顿。

58.需要说明的是,在废料滑落结果为废料滑落卡顿时,表示当前废料滑槽模型并不满足实际生产要求,不能进行模具投铸;需要对该废料滑槽模型进行结构优化,而在具体实现中,废料滑槽模型的结构优化可以是用户对图纸进行修改,在将图纸导入模型,也可以是

用户直接对废料滑槽模型进行调整;上述图纸的修改主要涉及废料滑槽的角度以及大小。

59.本实施例通过分析滑落检测结果来判断废料滑槽模型是否满足生产要求,进而判断是否进行模具投铸,避免了因卡料而需要用户进行二次设计与二次投铸,节省了金钱成本和时间成本。

60.参考图5,图5为本发明废料滑落检测方法第三实施例的流程示意图。

61.基于上述各实施例,在本实施例中,所述步骤s10具体包括:

62.s11:获取初始模具图纸,对所述初始模具图纸进行格式转换,获得目标模具图纸;

63.需要说明的是,在本是实施例中初始模具图纸是指用户采用ug(交互式计算机辅助设计与计算机辅助制造系统)或catia(交互式计算机辅助设计、计算机辅助工厂与计算机辅助制造系统)等三维软件进行模具设计得到的模具图纸,通过上述方式得到的模具图纸的格式需要进行转换才能得到可应用于上述预设模型中,例如:ug档图纸需要转换为parasolid(三维几何建模组件软件)格式、catia版图纸转换成stp(一种图形文件格式)格式。

64.s12:将所述目标模具图纸导入所述预设坐标系模型,获得初始模具模型。

65.需要说明的是,在本实施例中,该预设坐标系模型是基于模具实际运动方向构建的坐标系模型,其可以是用户预先构建好的模型并将该模型存储在计算机中以便计算机直接获取该模型;也可以是用户在进行废料滑落检测前基于模具实际运动方向新构建的模型。

66.可以理解的是,在获取到该预设坐标系模型后,可以将该目标模具图纸直接导入该预设坐标系模型,这样就得到了初始模具模型。

67.本实施例中,所述步骤s20具体包括:

68.s21:基于模具部件属性信息对所述初始模具模型进行属性设置,获得目标模具模型,所述模具部件属性信息包括:部件材料属性信息、部件连接信息以及部件接触力信息中的至少一个。

69.需要说明的是,在本实施例中部件材料属性包括:部件的密度、部件的杨氏模量和部件的泊松比;而部件连接信息是指将模座、废料滑槽等在废料滑落过程中静止的部件与初始模具模型的地面设置一个固定连接,模拟废料实际滑落过程中各部件的运动状态;部件接触力信息是指废料与下模座、废料滑槽在废料滑落运动过程中产生的相互作用力等信息,例如(材料刚度、力的指数、接触材料的阻尼属性、渗透量、静摩擦力系数、动摩擦力系数等)。

70.本实施例中,所述步骤s30具体包括:

71.s31:获取滑落作用力信息,所述滑落作用力信息为废料在实际滑落过程中受到的作用力大小以及方向;

72.需要说明的是,在本实施例中,该滑落作用力信息是指实际生产中废料受到的冲击力的大小和方向(如冲压模具中废料片受到的冲击力大小为模具冲裁力的5%,受到的冲击力方向为修边刀块冲压方向),用于模拟废料在实际生产中受到的力。

73.s32:基于所述滑落作用力信息对所述废料模型在所述废料滑槽模型中进行废料滑落检测,获得废料滑落检测结果。

74.需要说明的是,在本实施例中,基于滑落作用力,控制废料模型在废料滑槽中进行

滑落运动,模拟实际废料滑落过程,收集滑落过程中的信息,该信息主要是指废料模型在滑落过程中是否出现卡顿情况,计算机对收集到的信息进行分析,得到废料滑落检测结果,该废料滑落检测结果主要是指该废滑槽是否满足实际生产要求。

75.此外,本发明实施例还提出一种存储介质,所述存储介质上存储有废料滑槽检测程序,所述废料滑槽检测程序被处理器执行时实现如上文所述的废料滑槽检测方法的步骤。

76.参照图6,图6为本发明废料滑槽检测装置第一实施例的结构框图。

77.如图6所示,本发明实施例提出的废料滑槽检测装置包括:

78.模型构建模块501,用于获取目标模具图纸和部件属性信息,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型;

79.需要说明的是,本实施例的执行主体是计算机,其中目标模具图纸上包括废料滑槽、废料、模座等与废料滑落相关的部件设计图,预设坐标系模型可以是用户预先存储在计算机内的坐标系模型,也可以是用户预先创建的坐标系模型,初始模具模型可以是用户将目标模具图纸直接导入预设坐标系模型得到的,也可以是用户根据目标模具图纸在预设坐标系模型上构建的,本实施例对此不加以限制。

80.模型设置模块502,用于基于所述部件属性信息对所述初始模具模型进行属性设置,获得目标模具模型,所述目标模具模型包括:废料滑槽模型和废料模型;

81.需要说明的是,在本实施例中,初始模具模型并不具备废料滑落检测的条件,需要根据废料实际滑落情况对该初始模具模型进行属性设置,该属性包括部件材料属性、部件连接属性以及部件之间的接触力等,进行属性设置后得到的目标模具模型包括:废料滑槽模型和废料模型;该废料滑槽模型在实际生产中是废料滑出的轨道,该废料模型是用户根据实际生产过程中产生的废料设计的,且废料滑槽与废料一般是一一对应的关系,即一种废料对应一种废料滑槽。

82.滑落检测模块503,用于基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果。

83.可以理解的是,基于废料滑槽模型和废料模型进行废料滑落检测,即将废料模型放到废料滑槽模型上进行废料滑落模拟,观察滑落过程,看是否有卡顿的情况发生,然后分析废料滑落过程,得到一个废料滑落检测结果,该分析过程可以是用户完成的,也可以是用户提前在计算机上设置好分析相关的程序,由计算机来完成分析;通过分析得到的废料滑落检测结果是判断废料滑槽模型与废料模型是否匹配的依据。

84.本实施例通过获取目标模具图纸,并基于所述目标模具图纸和预设坐标系模型构建初始模具模型;对所述初始模具模型进行属性设置,获取目标模具模型,所述目标模具模型包括:废料滑槽模型和废料模型;基于所述废料滑槽模型和所述废料模型进行废料滑落检测,获得废料滑落检测结果,使设计人员在模具设计阶段可以对模具进行废料滑落检测,进而根据检测结果及时进行调整,减少了整改成本和整改时间。

85.本发明废料滑落检测装置的其他实施例或具体实现方式可参照上述各方法实施例,此处不再赘述。

86.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而

且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

87.上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。

88.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到上述实施例方法可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件,但很多情况下前者是更佳的实施方式。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质(如只读存储器/随机存取存储器、磁碟、光盘)中,包括若干指令用以使得一台终端设备(可以是手机,计算机,服务器,空调器,或者网络设备等)执行本发明各个实施例所述的方法。

89.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1