一种纺织工厂的多源异构纺织装备调度管理与优化系统的制作方法

1.本发明属于纺织工业自动化技术领域,具体涉及一种纺织工厂的多源异构纺织装备调度管理与优化系统。

背景技术:

2.智慧工厂是现代工厂信息化发展的新阶段。是在数字化工厂的基础上,利用物联网的技术和设备监控技术加强信息管理和服务;清楚掌握产销流程、提高生产过程的可控性、减少生产线上人工的干预、即时正确地采集生产线数据,以及合理的生产计划编排与生产进度。

3.但智慧工厂在实际应用过程中,尤其是应用于纺织领域,却存在很多问题:

4.(1)数据的自由流动与应用存在问题。

5.多源异构的设备,割裂的信息系统/模块建设,传统关系型数据库不能够适应现代化智能工厂的海量数据增长变化和业务提升需求。智能工厂具有大规模设备接入,新的接入层消息处理和消息交付能力,其存储结构无法较好与多源异构的设备数据匹配,在读写效率方面也出现瓶颈,与具有海量数据和快速响应的智能工厂不匹配。

6.数据不能够根据装备的生产运营要求高效能、高价值的被调用、应用。工厂内纺织装备多样,其控制逻辑,通讯协议、数据格式各不相同,如何统一到一个数据平台中进行标记、依据生产过程中装备可能会出现的各种工况、突发的问题进行高效能调度是一个重要问题,相对应的需要一个专门的模块来处理,纺织装备运行数据的接入、存储与处理数据流程和方式也需要改进提升。

7.(2)大量纺织装备买来就是依据设定的工作进行运行,一直到报废,缺乏更加科学的结合生产属性而进行的系统性改进、优化、性能提升的方法,不能够把关联、结合工艺的核心生产运营数据进行针对性的装备优化、改良。如对于复杂工作场景常存在大量的机器设备,由于操作者或者工况变化导致同种机器设备之间的运行效率存在差异,如功耗、零部件损耗,较难形成有规律的装备操控行为,某些纺织机械的人员培训就需要花费几个月,而且不能保证纺织机械操控性能达到最佳状态。

8.(3)大量纺织装备在故障预测方面缺乏,纺织装备一旦出现故障将严重影响工艺的稳定性以及产品质量,并由此产生巨大的经济损失。但当前很多工厂都缺乏对所有纺织装备状态进行实时数据采集和分析,并与历史数据进行比对,对装备的可能发生的意外情况进行预测,动态反映设备运行状况的措施。

9.(4)如何动态处理移动设备与静态设备系统协同需要创新的方式方法。如今,更多的移动生产装备参与到厂内物流和生产中,如agv,但这些装备的控制逻辑存在较大差别,磁导引agv的控制逻辑是基于plc开发,而激光导引agv是基于嵌入式系统开发的,这两种agv控制逻辑完全不同,当如此类似的生产装备存在于一个生产车间内,如果缺乏有效的数据采集、数据分析和基于数据处理基础上的调度系统,不但会增加系统本身的复杂性,更会降低系统运行的效能。尤其在当系统在增加新的生产装备的时候,会导致更复杂的调度工

作和更大的成本投入。

技术实现要素:

10.本发明所要解决的技术问题是提供一种纺织工厂的多源异构纺织装备调度管理与优化系统。

11.为解决上述问题,本发明所采用的技术方案是:一种纺织工厂的多源异构纺织装备调度管理与优化系统,包括纺织装备、数据获取模块、数据平台和应用优化模块,

12.所述纺织装备,用于进行工厂的具体实际生产及生产工艺流程;

13.所述数据获取模块,用于获取工厂内多源异构纺织装备的数据;

14.所述数据平台,用于将纺织装备运行过程中的调度与控制剥离到数据层面处理;

15.所述应用优化模块,通过数据平台的高效能计算,用于做出自主优化调整或者给出操作者合理化工作建议。

16.所述数据获取模块采用工业以太网、物联网络搭建,通过opc ua、tcp/ip、mqtt协议,对接底层多种设备、多源异构的通信协议,将纺织装备的运行数据全程采集与传输,将数据存储到数据平台中;

17.针对没有多余通信接口的设备,需外加plc的485/以太网转换模块来扩展plc的通信接口,再采用485-以太网转换模块,把信号转换成以太网rj45口,实现plc联网,采用opc采集软件实现plc数据采集,采java编写opc-client监控程序把采集到的数据写入数据平台中的数据处理系统;

18.对纺织装备状态数据的采集,支持基于工业物联网技术传感器的在线采集和基于移动作业和无线定位技术的离线采集方式。

19.所述数据平台包括

20.一、基于云原生系统的app开发,

21.采用b/s架构支撑前端弹性的业务app开发,使得前端应用与后台数据治理分离,通过后台集约化的数据平台,支撑前端人性化app开发与应用,将人员操作数据和专家知识数据更好的沉淀下来。

22.二、通过kafka分流大量的实时现场数据,

23.智能工厂底层的运营数据和外部数据,通过kafka消息队里,将数据分发给mongodb和hbase、flink,kafka作为实时数据的缓存模块,通过kafka消息队列中的消息生产者接口,将实时数据数据缓存到消息队列的不同主题分区中;

24.flink集群作为消息的消费者,数据读取接口从kafka消息队列的主题中拉取缓存数据,用于流计算,flink对工艺生产中的连续性实时数据进行实时摄取、分析和处理;flink在流数据出来方面具有吞吐量、高性能、低延迟的处理特性。flink是分布式系统,将连续时间中的流数据分割成一系列微小的批量作业进行数据处理,能够同时实现批处理和流处理,用于对无界和有界数据流进行有状态的计算;

25.三、通过数据标准化和主数据治理,做好数据清洗,保证数据质量和数据唯一性,

26.建立标准数据服务目录,根据前端app的数据需求,进行目标数据从数据服务目录体系中提取和调用,所有数据从数据平中调用,支持实时访问和批处理,把数据的存储与计算应用分开,同样的数据依据业务需求可以进行不同的分析应用;flink对来自kafka数据

集合执行转换,进行过滤,映射,加入,分组和聚合等数据转换操作,flink在保持状态的同时能快速从故障中恢复;针对车间生产设备繁杂、生产环境复杂,难以对全部的生产设备情况进行监控,不能适应现代制造高效、实时和快速响应的需求问题,利用现场总线、工业以太网、无线传感器网络技术和物联网技术使企业的每一个设备的运行数据自动、实时、准确,经过kafka和flink,传送到mongodb,用于分析与洞察,优化设备运营与工艺参数;

27.四、通过以mongodb为核心,结合kafka消息队列、flink实时数据处理等组件,将数据汇集到mongodb数据库中,构建企业级数据湖系统,

28.将企业的多源异构数据统一存储到大数据层,确保数据唯一、共享,消除信息孤岛,实现把计算和数据的存储分开,相同的数据能够进行不同的分析和应用,对存储大小和计算规模进行不同的缩放,实现各种数据资产的自助集成、数据的管理和目录的生成、实时访问和批处理,以mongodb为代表的nosql数据库的出现,为制造业企业处理海量数据提供更多的选择与技术实现。由于mongodb是面向分布式计算与存储的,对云计算、实时存储、数据查询等操作有着良好的支持。mongodb通过分片机制对数据进行水平扩展,将存储服务器、配置服务器采用副本集搭建,实现整个集群的高可用性;当数据集群面对大量读写操作时,mongodb分片机制能够实现负载均衡,不会对某一台服务器造成很大的读写压力;同时mongodb通过增加服务器的数量扩充整个平台的存储能力,

29.基于上述的数据处理体系,将纺织装备的运营数据与企业外部数据、企业内部生产运营数据及企业生产活动数据打通,用于根据企业不同业务的需求和应用需求获取所述数据存储与分析模块存储的数据,并将获取的所述数据用于支撑企业管理的应用程序。

30.五、基于云原生技术构建的paas平台,搭建数据系统的治理和应用开发环境,

31.通过kubernetes构建paas平台,kubernetes提供对云原生应用的高效能的编排和调度能力,通过分布式、形成集群,最大程度发挥容器的良好隔离、资源分配与编排管理的优势;kubernetes和docker构建大数据治理工具落地的基础架构,为灵活、弹性、轻量化的app应用开发落地提供基础环境;kubernetes管理多个docker容器的创建和高可用性,控制docker容器连接以从多个微服务容器构建相应的应用程序,kubernetes和docker,进一步加快企业数字化系统的软件、硬件解耦,弹性、灵活的实现应用和微服务的开发,对应用实现更加灵活的配置和管理。把纺织装备配置到不同功能模块的微服务中,如生产排程、成本核算、产能计划、运维管控等,以满足不同的管理要求。通过数据的系统管理与充分流动,实现纺织装备资产、app、生产业务之间松耦合、高效融合和快速创新。

32.所述应用优化模块包括

33.一、运行/控制优化,

34.通过历史数据沉淀,构建知识库系统,运行性能知识库、故障预警知识库、操控知识库、维修知识库、产品品质知识库等,把技术、知识、经验等资源固化为可移植、可复用的工业微服务组件库,提供通用性的微服务和模块,结合纺织装备积淀下来的数据和专家知识数据,构建工业机理模型,通过基于kubernetes上部署模型算法,根据实时采集的数据调整设备控制参数,挖掘知识、工艺理论和操控经验,开展基于大数据和知识相融合的协同驱动建模,优化专家系统数据模型,实现模型工艺参数的在线辨识和自适应调整,达到装备工艺参数的最优化控制,通过云平台支撑的数据运算、动态调度优化生产运行控制,促进纺织装备集群协同、提升系统协同效能。

35.二、装备硬件反向创新,

36.通过相同工序位点不同性能的纺织装备的生产运行参数、对应的产品性能参数、产品成材率、工艺稳定性、员工操控性等多维度的数据分析,基于kubernetes上部署数据平台上的知识库、模型、算法,通过纺织装备运行的实时数据与知识库中数据比对分析,开展基于大数据和知识相融合的协同驱动建模,来发现装备改进的功能模块和单元,用于反向研发创新纺织装备;

37.三、装备生产过程运行最佳参数捕捉与调配,

38.结合原材料数据、产品质量数据、能耗数据、匹配纺织装备的最佳工作参数,同时,这个参数点,不是孤立的,而是汇集上述数据,形成由多维数据构成的知识库和模型,这个最佳参数将用于日后类似生产环境的纺织装备最优化参数调配;

39.四、通过云控平台+数据+app方式,实现纺织装备与数字化系统、业务系统的全面融合,实现纺织装备数据本身的打通、与工厂生产运营各要素和环节的的互联互通,支撑轻量级saas在企业全价值链的数字化的落地,多源异构纺织装备支持弹性接入,与柔性生产工艺、全厂智能物流、订单系统与生产排程结合,物料调配、生产计划全自动化、订单自动转化为场内的生产需求、分解成具体产线的生产任务、生产和运营数据的实时全局可视化、全流程的质量可监控和可追溯。

40.上述涉及的所述纺织装备包括整经机、剖布机、剪毛机、烫剪联合机、刷毛机、拉幅定型机、平机、大经编机、小经编机、合股机、agv和验布包装机。

41.由于采用上述技术方案,本发明具有如下有益效果:

42.(1)本发明可以高度对接多源异构的设备,可以承载蕴含众多工业知识的数字化模型与微服务,大幅提高工业知识的复用水平。推进纺织装备本身的反向创新与性能优化提升,有助于挖掘和识别纺织装备改良的位点和环节。支撑数据预测分析、跨领域分析、主动分析、实时分析以及多元化结构化数据分析,可以加速从数据到价值的过程。

43.(2)通过纺织装备在生产运营环境系统中基于数据平台的,将纺织装备运行过程中的调度与控制剥离到数据层面的处理,通过数据平台的高效能计算,做出自主优化调整或者给出操作者合理化工作建议。

44.(3)实现底层数据与云平台对接与存储,实现纺织装备的运行数据与工艺流程、生产运营等企业内部垂直打通和企业外部的横向打通。研究基于时空数据的挖掘技术、基于故障知识库的故障诊断、设备状态数据的图形图表。

45.(4)云原生已经形成了覆盖iaas、paas层面的庞大开源技术体系,具有众多可选择的应用成熟、运行稳定的开源组件和技术方案。通过微服务将app依据于企业的业务场景、功能需求弹性开发和部署,充分的将纺织装备与数字化系统融合起来,克服相互之间协同不充分的问题,简化了现场感知、数据获取、存储与分析、运营洞察与决策的流程。

46.(5)对异常情况进行分析以及故障点的定位,并及时做出调整采取相关措施,保持关键装备的功能精度稳定,保证高质量的产品生产。支撑便捷的纺织装备管控app的开发与运营,实现设备基准管理、点检管理、工单管理、异常故障管理、装备停机管理、备件协同管理等功能。

47.(6)保障纺织装备高效、可靠、稳定、安全的生产和运营;加速工艺、装备、流程的协同和融合、纺织装备柔性响应生产需求,订单系统自动转化为工厂内的生产需求、分解成纺

织装备的具体生产任务更加高效化、系统化、协同化。

附图说明

48.下面通过参考附图并结合实例具体地描述本发明,在附图中:

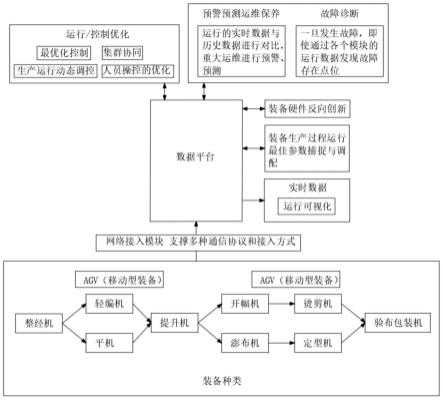

49.图1是本发明的结构框图,

50.图2是本发明数据平台的结构框图。

具体实施方式

51.下面结合实施例及其附图进一步描述本发明。

52.如图1和图2所示,本发明的一种纺织工厂的多源异构纺织装备调度管理与优化系统,包括

53.(1)工艺构建,

54.本实施例的纺织工厂从原材料入库到生产加工至出库成品,按照工艺流程所涉及的机械装备有:整经机、剖布机、剪毛机、烫剪联合机、刷毛机、拉幅定型机、平机、大经编机、小经编机、合股机、agv和验布包装机。

55.(2)数据获取模块,

56.用于获取工厂内多源异构纺织装备的数据,对底层装备的远程控制是实现互联制造的重要属性,本实施例工厂的纺织装备种类多样,涉及通讯协议丰富,需要能够构建一个能够广泛支撑多种协议,实现稳定网络接入和全面数据采集的网络接入与数据采集系统。本实施例采用工业以太网、物联网络等搭建安全、可靠、高速的网络体系,通过opc ua、tcp/ip、mqtt协议,对接底层多种设备、多源异构的通信协议,将纺织装备的运行数据全程采集与传输,将数据存储到数据平台中。

57.针对老旧设备没有多余通信接口的设备,需外加plc的485/以太网转换模块来扩展plc的通信接口,再采用485-以太网转换模块,把信号转换成以太网rj45口(工厂里设备数据采集用网线直连,确保采集稳定性;同时wifi覆盖,供移动应用作业使用),通过有线(或无线)方式实现plc联网,采用opc采集软件实现plc数据采集,采java编写opc-client监控程序把采集到的数据写入数据平台中的数据处理系统。

58.对纺织装备的本体温度、轴承温度、振动、运行工艺、能耗参数等状态数据的采集,支持基于工业物联网技术传感器的在线采集和基于移动作业和无线定位技术的离线采集方式,

59.(3)基于云原生系统的app开发,支撑小程序开发,增加工人的易用性和习惯性,

60.采用b/s架构支撑前端弹性的业务app开发,使得前端应用与后台数据治理分离,通过后台集约化的数据平台,支撑前端人性化app开发与应用,将人员操作数据和专家知识数据更好的沉淀下来。

61.(4)通过kafka分流大量的实时现场数据,

62.kafka是一个分布式消息队列,在企业数据流通过程中起到解耦、削峰、异步处理的作用。kafka具有高性能、持久化、多副本备份、横向扩展能力。智能工厂底层的运营数据和外部数据,包括:生产装备基本信息、工艺数据、温度、压力和振动等传感器数据、能源消耗数据,通过kafka消息队里,将数据分发给mongodb和hbase、flink。kafka作为实时数据的

缓存模块,通过kafka消息队列中的消息生产者接口,将实时数据数据缓存到消息队列的不同主题分区中。

63.flink集群作为消息的消费者,数据读取接口从kafka消息队列的主题中拉取缓存数据,用于流计算,flink对工艺生产中的连续性实时数据进行实时摄取、分析和处理。flink在流数据出来方面具有吞吐量、高性能、低延迟的处理特性。flink是分布式系统,将连续时间中的流数据分割成一系列微小的批量作业进行数据处理,能够同时实现批处理和流处理,用于对无界和有界数据流进行有状态的计算

64.(5)通过数据标准化和主数据治理,做好数据清洗,保证数据质量和数据唯一性,

65.建立标准数据服务目录,根据前端app的数据需求,进行目标数据从数据服务目录体系中提取和调用,所有数据从数据平中调用,支持实时访问和批处理,把数据的存储与计算应用分开,同样的数据依据业务需求可以进行不同的分析应用。flink对来自kafka数据集合执行转换,进行过滤,映射,加入,分组和聚合等数据转换操作,flink在保持状态的同时能快速从故障中恢复。针对车间生产设备繁杂、生产环境复杂,难以对全部的生产设备情况进行监控,不能适应现代制造高效、实时和快速响应的需求问题,利用现场总线、工业以太网、无线传感器网络技术和物联网技术使企业的每一个设备的运行数据自动、实时、准确,经过kafka和flink,传送到mongodb,用于分析与洞察,优化设备运营与工艺参数。

66.(6)通过以mongodb为核心,结合kafka消息队列、flink实时数据处理等组件,将数据汇集到mongodb数据库中,构建企业级数据湖系统。

67.将企业的多源异构数据统一存储到大数据层,确保数据唯一、共享,消除信息孤岛。实现把计算和数据的存储分开,相同的数据能够进行不同的分析和应用,对存储大小和计算规模进行不同的缩放,实现各种数据资产的自助集成、数据的管理和目录的生成、实时访问和批处理。以mongodb为代表的nosql数据库的出现,为制造业企业处理海量数据提供更多的选择与技术实现。由于mongodb是面向分布式计算与存储的,对云计算、实时存储、数据查询等操作有着良好的支持。mongodb通过分片机制对数据进行水平扩展,将存储服务器、配置服务器采用副本集搭建,实现整个集群的高可用性。当数据集群面对大量读写操作时,mongodb分片机制能够实现负载均衡,不会对某一台服务器造成很大的读写压力;同时mongodb通过增加服务器的数量扩充整个平台的存储能力。

68.基于上述的数据处理体系,将纺织装备的运营数据与企业外部数据、企业内部生产运营数据及企业生产活动数据打通,用于根据企业不同业务的需求和应用需求获取所述数据存储与分析模块存储的数据,并将获取的所述数据用于支撑企业管理的应用程序。

69.(7)基于云原生技术构建的paas平台,搭建数据系统的治理和应用开发环境,

70.通过kubernetes构建paas平台,kubernetes提供对云原生应用的高效能的编排和调度能力,通过分布式、形成集群,最大程度发挥容器的良好隔离、资源分配与编排管理的优势。kubernetes和docker构建大数据治理工具落地的基础架构,为灵活、弹性、轻量化的app应用开发落地提供基础环境。kubernetes管理多个docker容器的创建和高可用性,控制docker容器连接以从多个微服务容器构建相应的应用程序。kubernetes和docker,进一步加快企业数字化系统的软件、硬件解耦,弹性、灵活的实现应用和微服务的开发,对应用实现更加灵活的配置和管理。把纺织装备配置到不同功能模块的微服务中,如生产排程、成本核算、产能计划、运维管控等,以满足不同的管理要求。通过数据的系统管理与充分流动,实

现纺织装备资产、app、生产业务之间松耦合、高效融合和快速创新。

71.(8)运行/控制优化,

72.通过历史数据沉淀,构建知识库系统,运行性能知识库、故障预警知识库、操控知识库、维修知识库、产品品质知识库等。把技术、知识、经验等资源固化为可移植、可复用的工业微服务组件库,提供通用性的微服务和模块,结合纺织装备积淀下来的数据和专家知识数据,构建工业机理模型。通过基于kubernetes上部署模型算法,根据实时采集的数据调整设备控制参数,挖掘知识、工艺理论和操控经验,开展基于大数据和知识相融合的协同驱动建模,优化专家系统数据模型,实现模型工艺参数的在线辨识和自适应调整,达到装备工艺参数的最优化控制。通过云平台支撑的数据运算、动态调度优化生产运行控制,促进纺织装备集群协同、提升系统协同效能。如agv的移动生产装备,通过云端算法调度替代人工控制和物理空间位置局限,打破过去工厂中装备被固定在某一物理位置、装备之间被物理空间隔开的局限。

73.(9)装备硬件反向创新,

74.通过相同工序位点不同性能的纺织装备的生产运行参数、对应的产品性能参数、产品成材率、工艺稳定性、员工操控性等多维度的数据分析,基于kubernetes上部署数据平台上的知识库、模型、算法,通过纺织装备运行的实时数据与知识库中数据比对分析,开展基于大数据和知识相融合的协同驱动建模,来发现装备改进的功能模块和单元,用于反向研发创新纺织装备。

75.装备生产过程运行最佳参数捕捉与调配。结合原材料数据、产品质量数据、能耗数据、匹配纺织装备的最佳工作参数,同时,这个参数点,不是孤立的,而是汇集上述数据,形成由多维数据构成的知识库和模型,这个最佳参数将用于日后类似生产环境的纺织装备最优化参数调配。

76.本发明通过“云控平台+数据+app”方式,实现纺织装备与数字化系统、业务系统的全面融合,实现纺织装备数据本身的打通、与工厂生产运营各要素和环节的的互联互通,支撑轻量级saas在企业全价值链的数字化的落地,多源异构纺织装备支持弹性接入,与柔性生产工艺、全厂智能物流、订单系统与生产排程结合,物料调配、生产计划全自动化、订单自动转化为场内的生产需求、分解成具体产线的生产任务、生产和运营数据的实时全局可视化、全流程的质量可监控和可追溯。

77.以上对本发明的实例进行了详细说明,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,凡依本发明范围所作的变化与改进等,均仍属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1