一种高效的并行流道冷却系统结构优化方法

1.本发明涉及发热元件热控领域,具体涉及一种高效的并行流道冷却系统结构优化方法。

背景技术:

2.并行流道冷却系统是一种紧凑高效的散热装置,通过分流到各条并行流道的冷却工质与高温热源进行热交换来带走热源产生的热量,目前被广泛应用于高热流密度电子器件冷却、动力电池热管理、激光二极管散热、核反应堆系统冷却等领域。系统的结构对冷却工质的流量分配具有显著影响,进而影响系统散热性能。不合理的结构形式会导致系统出现较高的热点温度和较大的温差,难以满足电子器件和动力电池等发热元件的热控要求。因此,对并行流道冷却系统的结构进行设计非常必要。已有研究主要采用优化算法来设计并行流道冷却系统结构参数,如chen等(chen k,chen y m,li z y,yuan f,wang s f.design of the cell spacings of battery pack in parallel air-cooled battery thermal management system[j].international journal of heat and mass transfer,2018,127:393-401.)提出一种根据热源温度调整并行流道宽度的启发式方法,用于z型并行流道冷却系统结构设计时,使热源最高温度下降了3k,温差减小了60%以上;chen等(chen k,wang s f,song m x,chen l.structure optimization of parallel air-cooled battery thermal management system[j].international journal o f heat and mass transfer,2017,111:943-952.)采用嵌套牛顿迭代法对z型并行流道冷却系统的导流板倾角进行优化,使热源温差在相同的冷却流量下减小了45%;liao等(liao x p,ma c,peng x b,garg a,bao n s.temperature distribution optimization of an air-cooling lithium-ion battery pack in electric vehicles based on the response surface method[j].journal of electrochemical energy conversion and storage,2019,16:041002.)采用遗传算法对u型并行流道冷却系统的分配流道、汇合流道以及并行流道宽度进行设计,使热源最高温度下降了2.7k,温度标准差减小了0.3k;liu等(liu y z,zhang j.design a j-type air-based battery thermal management system through surrogate-based optimization[j].applied energy,2019,252∶113426.)采用遗传算法对z、u、j型并行流道冷却系统的并行流道宽度进行优化,使系统散热性能得到有效提升。然而,上述优化算法主要通过经验性的启发式调整策略或者具有随机性的组合算子对系统结构进行调整,难以得到最优解,阻碍了系统散热性能的进一步提升。因此,目前仍缺乏高效的并行流道冷却系统结构优化方法。

技术实现要素:

[0003]

针对现有技术存在的不足,本发明提供了一种高效的并行流道冷却系统结构优化方法。

[0004]

本发明至少通过如下技术方案之一实现。

[0005]

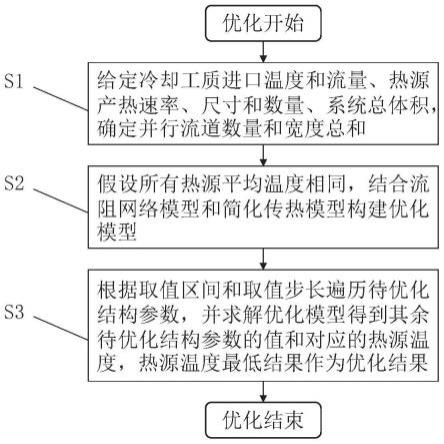

一种高效的并行流道冷却系统结构优化方法,包括以下步骤:

[0006]

s1、给定并行流道冷却系统的冷却工质流量q0、进口温度t0、热源产热速率φ、热源尺寸和数量ns、系统总体积,根据系统总体积、热源尺寸和数量确定并行流道的数量n

pd

和宽度总和w;

[0007]

s2、假设单个热源内部温度分布均匀且所有热源的平均温度相同,热源温度方程为:

[0008]

t

s,i

=t

const

,i=1,2,

…

,ns[0009]

其中t

s,i

代表第i个热源平均温度,t

const

代表待求解的热源平均温度值,ns代表热源数量;该方程与流阻网络模型和简化传热模型共同组成优化模型;

[0010]

s3、从优化模型中选取其中一个待优化结构参数作为已知参数,按照一定的取值区间和取值步长遍历该参数的所有取值;对于每个取值,求解优化模型,可得到其余待优化结构参数的值以及对应的热源温度t

const

,从中选出热源温度最低的结构参数结果作为最终优化结果。

[0011]

进一步地,所述优化模型包括热源温度方程、流阻网络模型和简化传热模型。

[0012]

进一步地,所述优化模型假设热源温度相同但未知,补充ns个热源温度方程。

[0013]

进一步地,所述流阻网络模型为:

[0014]

对于第i个分配节点:

[0015]qdd,i

=q

pd,i

+q

dd,i+1

[0016]

对于第i个汇合节点:

[0017]qcd,i

=q

pd,i

+q

cd,i-1

[0018]

其中,q

dd,i

代表第i条分配流道的冷却工质流量;q

pd,i

代表第i条并行流道的冷却工质流量;q

cd,i

代表第i条汇合流道的冷却工质流量;

[0019]

对于第i个流动回路:

[0020]

δp

loss,dd,i+1

+δp

loss,pdi+1-δp

loss,cd,i-δp

loss,pd,i

=0

[0021]

δp

loss

=δp

friction

+δp

local

[0022][0023][0024][0025][0026]

其中,δp

loss,dd,i

、δp

loss,pd,i

和δp

loss,cd,i

分别代表第i条分配流道、第i条并行流道和第i条汇合流道的总阻力损失,δp

friction

代表流道的沿程阻力损失,δp

local

代表节点的局部阻力损失,ξ和χ分别代表局部阻力系数和沿程阻力系数,l和d分别代表流道的长度和当量直径,ρf代表冷却工质的密度,u代表流道内冷却工质的平均流速,下标pd、dd和cd分别表示并行流道、分配流道和汇合流道;

[0027]

进一步地,所述简化传热模型为:

[0028]

对于第i个热源:

[0029]

φ

s,ivs,i

=h

cd,isup,i

δt

up,i

+h

dd,i+1sdown,i

δt

down,i

+h

pd,isleft,i

δt

left,i

+h

pd,i+1sright,i

δt

right,i

[0030]

对于第i条并行流道内的冷却工质:

[0031]

ρ

fcp,fupd,i

(t

pd,i-t0)a

pd,i

=h

pd,isright,i-1

δt

right,i-1

+h

pd,isleft,i

δt

left,i

[0032]

其中,φ

s,i

和v

s,i

分别代表第i个热源的产热速率和体积,h

dd,i

、h

pd,i

和h

cd,i

分别代表第i条分配流道、第i条并行流道和第i条汇合流道的冷却工质的对流换热系数,采用实验关联式进行计算,s

up,i

、s

down,i

、s

left,i

和s

right,i

分别代表第i个热源与其上侧汇合流道、下侧分配流道、左侧并行流道和右侧并行流道的冷却工质之间的换热面积,δt

up,i

、δt

down,i

、δt

left,i

、δt

right,i

分别代表第i个热源与其上侧汇合流道、下侧分配流道、左侧并行流道和右侧并行流道的冷却工质之间的传热温差,采用对数传热温差或其近似公式进行计算,ρf和c

p,f

分别代表冷却工质的密度和定压比热,t0代表系统的冷却介质进口温度,t

pd,i

代表第i条并行流道出口的冷却工质温度,u

pd,i

代表第i条并行流道的冷却工质的平均流速,a

pd,i

代表第i条并行流道的横截面积。

[0033]

进一步地,简化传热模型中的对流换热系数h采用流动传热准则关系式进行计算:

[0034]

h=(λf/d)0.036re

4/5

pr

1/3

(d/l)

0.055

[0035]

其中,λf代表冷却工质的热导率,re和pr代表雷诺数和普朗特数,l和d分别表示当前流道的长度和当量直径。

[0036]

进一步地,所述步骤s3中,选定的待遍历结构参数任意取值。

[0037]

进一步地,所述待优化结构参数包括并行流道宽度分布、分配流道宽度分布或者汇合流道宽度分布。

[0038]

进一步地,若优化参数为系统并行流道宽度分布,还需补充方程:

[0039][0040]

其中,i代表并行流道序号,n

pd

代表并行流道数量,w

pd,i

代表第i条并行流道宽度,w代表并行流道宽度总和。

[0041]

进一步地,采用迭代法求解构成优化模型的代数方程。

[0042]

本发明与现有技术相比,具有如下优点和有益效果:

[0043]

1、本发明提供的优化方法在实施过程中,包括两个关键技术步骤:一是给定待遍历结构参数的取值区间和取值步长,在每个取值下求解优化模型,得到其余待优化结构参数的值以及对应的热源温度;二是比较不同取值下得到的热源温度,将热源温度最低的结构参数结果作为最终优化结果;优化过程不含复杂的计算方法,具有简单易操作的优点。

[0044]

2、本发明提供的优化方法的计算量来自优化模型的求解,该优化模型由代数方程组成,求解一次所需时间仅为数秒,因此本发明可快速得到优化的系统结构,具有快捷高效的优点。

[0045]

3、本发明提供的优化方法利用热源温度分布均匀的假设直接求出系统的结构参数,实施思路新颖,不需要根据组合算子或者经验性的调整策略调整系统结构,可以有效改善热源温度分布均匀性,具有优化效果好的优点。

[0046]

4、本发明提供的优化方法仅涉及系统的速度场和温度场,与工质物性、工质流量、环境温度、热源物性、热源尺寸、热源数量和热源产热速率均无关,因此本发明可扩展至类似问题的求解,具有扩展性强的优点。

附图说明

[0047]

图1为本发明实施例一种高效的并行流道冷却系统结构优化方法的流程图;

[0048]

图2为本发明实施例并行流道冷却系统正视图;

[0049]

图3为本发明实施例1和2的z型电池热管理系统正视图;

[0050]

图4为本发明实施例2的z型电池热管理系统温度分布图;

[0051]

图5为本发明实施例3的u型电池热管理系统正视图;

[0052]

图6为本发明实施例3的u型电池热管理系统温度分布图。

具体实施方式

[0053]

下面结合实施例及附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。

[0054]

实施例1

[0055]

本实施例考虑如图3所示的z型并行流道冷却系统,对系统的并行流道宽度进行优化。系统冷却的热源是12

×

2个棱柱形电池。电池尺寸为16

×

65

×

151mm,密度为1337kg/m3,比热容为1542.9j/(kg

·

k),热导率为1.05

×

21.1

×

21.1w/(m

·

k)。系统采用空气作为冷却工质,空气的密度为1.165kg/m3,比热容为1006.43j/(kg

·

k),热导率为0.027w/(m

·

k),进口温度为298.15k,流量为0.015m3/s。系统的尺寸为231

×

130

×

191mm(不包含进口段和出口段),其中分配流道宽度(w

dd

)和汇合流道宽度(w

cd

)均为20mm,并行流道宽度总和为39mm。采用本发明对该系统的并行流道宽度进行优化,所述方法的流程图如图1所示,包括以下步骤:

[0056]

s1、给定并行流道冷却系统的冷却工质流量q0、进口温度t0、热源产热速率φ、尺寸和数量ns、系统总体积,根据系统总体积、热源尺寸和数量确定并行流道的数量n

pd

和宽度总和w;

[0057]

s2、假设单个热源内部温度分布均匀且所有热源的平均温度相同,给出以下热源温度方程:

[0058]

t

s,i

=t

const

,i=1,2,

…

,ns[0059]

其中ts代表热源平均温度,t

const

代表待求解的热源平均温度值,ns代表热源数量。该方程与流阻网络模型和简化传热模型共同组成优化模型。

[0060]

s3、取出其中一个待优化结构参数作为已知参数,将其余的结构参数设置为未知数;按照一定的取值区间和取值步长遍历该参数的所有取值;对于每个取值,采用迭代法求解构成优化模型的代数方程,可得到其余待优化结构参数的值以及对应的热源温度t

const

。从中选出热源温度最低的结构参数结果作为最终优化结果。

[0061]

所述优化模型包括热源温度方程、流阻网络模型和简化传热模型。所述流阻网络模型和简化传热模型为(以z型并行流道冷却系统为例):

[0062]

流阻网络模型:

[0063]

对于第i个分配节点:

[0064]qdd,i

=q

pd,i

+q

dd,i+1

[0065]

对于第i个汇合节点:

[0066]qcd,i

=q

pd,i

+q

cd,i-1

[0067]

其中,q

dd,i

代表第i条分配流道的冷却工质流量;q

pd,i

代表第i条并行流道的冷却工质流量;q

cd,i

代表第i条汇合流道的冷却工质流量;

[0068]

对于第i个流动回路:

[0069]

δp

lossdd,i+1

+δp

loss,pdi+1-δp

loss,cd,i-δp

loss,pd,i

=0

[0070]

δp

loss

=δp

friction

+δp

local

[0071][0072][0073][0074][0075]

其中,δp

loss,dd,i

、δp

loss,pd,i

和δp

loss,cd,i

分别代表第i条分配流道、第i条并行流道和第i条汇合流道的总阻力损失,δp

friction

代表流道的沿程阻力损失,δp

local

代表节点的局部阻力损失,ξ和χ分别代表局部阻力系数和沿程阻力系数,l和d分别代表流道的长度和当量直径,ρf代表冷却工质的密度,u代表流道内冷却工质的平均流速,下标pd、dd和cd分别表示并行流道、分配流道和汇合流道;

[0076]

简化传热模型:

[0077]

对于第i个热源:

[0078]

φ

s,ivs,i

=h

cd,isup,i

δt

up,i

+h

dd,i+1sdown,i

δt

down,i

+h

pd,isleft,i

δt

left,i

+h

pd,i+1sright,i

δt

right,i

[0079]

对于第i条并行流道内的冷却工质:

[0080]

ρ

fcp,fupd,i

(t

pd,i-t0)a

pd,i

=h

pd,isright,i-1

δt

right,i-1

+h

pd,isleft,i

δt

left,i

[0081]

其中,φ

s,i

和v

s,i

分别代表第i个热源的产热速率和体积。h

dd,i

、h

pd,i

和h

cd,i

分别代表第i条分配流道、第i条并行流道和第i条汇合流道的冷却工质的对流换热系数,采用实验关联式进行计算。s

up,i

、s

down,i

、s

left,i

和s

right,i

分别代表第i个热源与其上侧汇合流道、下侧分配流道、左侧并行流道和右侧并行流道的冷却工质之间的换热面积,δt

up,i

、δt

down,i

、δt

left,i

、δt

right,i

分别代表第i个热源与其上侧汇合流道、下侧分配流道、左侧并行流道和右侧并行流道的冷却工质之间的传热温差,采用对数传热温差或其近似公式进行计算。ρf和c

p,f

分别代表冷却工质的密度和定压比热。t0代表系统的冷却介质进口温度,t

pd,i

代表第i条并行流道出口的冷却工质温度。u

pd,i

代表第i条并行流道的冷却工质的平均流速,a

pd,i

代表第i条并行流道的横截面积。

[0082]

对流换热系数h采用流动传热准则关系式进行计算:

[0083]

h=(λf/d)0.036re

4/5

pr

1/3

(d/l)

0.055

[0084]

其中,λf代表冷却工质的热导率,re和pr代表雷诺数和普朗特数,l和d分别表示流道的长度和当量直径。

[0085]

所述待优化结构参数包括并行流道宽度分布、分配流道宽度分布或者汇合流道宽度分布。若优化参数为系统并行流道宽度分布,还需补充方程:

[0086][0087]

其中,i代表并行流道序号,n

pd

代表并行流道数量,w

pd,i

代表第i条并行流道宽度,w代表并行流道宽度总和。

[0088]

实施例2

[0089]

本实施例考虑如图3所示的z型并行流道冷却系统,对系统的并行流道宽度进行优化。系统的各项参数与实施例1相同。选取第一条并行流道宽度w

pd,1

作为待遍历的结构参数,将w

pd,1

取值区间和取值步长分别定为[310]mm和0.1mm,在每个w

pd,1

取值下均求解优化模型,得到其余待优化结构参数的值以及对应的热源温度t

const

。结果表明,当w

pd,1

为6.7mm时,t

const

取得最小值,将此时对应的并行流道宽度分布[6.7,5.0,3.4,3.3,2.8,2.8,2.4,2.5,2.2,2.3,2.0,2.1,1.5]mm作为优化结果。

[0090]

采用计算流体力学方法对并行流道宽度均匀分布的系统(btms z-0)以及本实施例得到的优化系统(btms z-opt)进行性能评估,电池平均温度分布如图4所示。btms z-0的电池组最高温度为336.4k,温差为9.7k;btms z-opt的电池组的最高温度为331.4k,温差为1.6k。相比btms z-0,btms z-opt使电池组最高温度降低了5.0k,温差减小了83%。该实例验证了本发明用于并行流道冷却系统结构优化的有效性。

[0091]

实施例3

[0092]

本实施例考虑如图5所示的u型并行流道冷却系统,对系统的并行流道宽度进行优化。系统的各项参数与实施例1相同。选取第一条并行流道宽度w

pd,1

作为待遍历的结构参数,将w

pd,1

取值区间和取值步长分别定为[0.13.1]mm和0.1mm,在每个w

pd,1

取值下均求解优化模型,得到其余待优化结构参数的值以及对应的热源温度t

const

。结果表明,当w

pd,1

为1.8mm时,t

const

取得最小值,将此时对应的并行流道宽度分布[1.8,2.4,2.4,2.6,2.6,2.9,2.9,3.2,3.3,3.7,3.8,4.1,3.3]mm作为优化结果。

[0093]

采用计算流体力学方法对并行流道宽度均匀分布的系统(btms u-0)以及本实施例得到的优化系统(btms u-opt)进行性能评估,电池平均温度分布如图6所示。btms u-0的电池组最高温度为332.4k,温差为5.2k;btms u-opt的电池组的最高温度为331.7k,温差为1.0k。相比btms u-0,btms u-opt使电池组最高温度降低了0.7k,温差减小了81%。该实例验证了本发明用于并行流道冷却系统结构优化的有效性。

[0094]

以上所述,仅为本发明较佳的实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1