一种钢轨风冷淬火轨头截面各点温度计算方法与流程

本发明涉及一种钢轨风冷淬火轨头截面各点温度计算方法,属于钢轨热处理方法。

背景技术:

1、现代铁路发展向着高速、重载方向发展,重载铁路发展要求钢轨具有高承载能力及高耐磨性,因此需要提高钢轨强度及硬度。钢轨强化方式有合金强化和热处理强化,钢轨合金强化是在钢中添加适量合金元素,钢轨合金强化生产成本高,强度和硬度增加时,降低了钢轨韧性,增加了钢轨断裂风险,因此各个钢厂通过热处理提高钢轨强度及硬度。

2、热处理钢轨组织性能与钢轨淬火冷却过程中温度控制有着直接关系,钢轨风冷淬火工艺关键是控制钢轨冷却过程中温度。钢轨风冷淬火工艺制定主要有两种方法:一是采用热模拟方式测量钢轨连续冷却转变曲线,即cct曲线,将cct曲线作为钢轨风冷淬火工艺制定依据;二是根据风冷淬火钢轨生产经验,制定新钢种钢轨风冷淬火工艺。

3、由于cct曲线测量结果是在特定实验条件下获得,与现场工艺条件控制有很大差别,根据cct曲线提供温度参数,到现场仍需要多次调试,才能达到工艺控制要求。此外,一条cct曲线只能模拟一种工艺条件下钢轨组织转变情况,而钢轨热处理生产时,工艺参数变化多样,根据cct曲线只能近似预测温度-组织对应情况,不能准确预测钢轨在不同工艺条件下风冷淬火过程中温度变化情况。

4、采用经验法制定新钢种钢轨风冷淬火工艺,需要多次工艺调整,才能生产组织性能合格的淬火钢轨。

技术实现思路

1、本发明目的是提供一种钢轨风冷淬火轨头截面各点温度计算方法,通过使用计算机仿真软件,模拟钢轨风冷淬火过程中温度变化情况,对钢轨风冷淬火过程中热量交换情况进行分析,对工艺参数进行合适处理,转化为仿真计算参数,建立钢轨风冷淬火仿真模型,通过仿真计算,获得钢轨在不同工艺条件下淬火时截面温度变化情况,能够及时根据现场工艺条件变化,预测钢轨组织性能,减少钢轨风冷淬火工艺调试次数,降低生产成本,提高生产效率,有效地解决了背景技术中存在的上述问题。

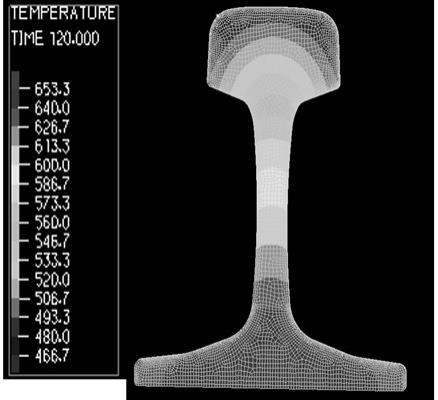

2、本发明的技术方案是:一种钢轨风冷淬火轨头截面各点温度计算方法,包含以下步骤:(1)构建钢轨风冷淬火仿真模型,模型为淬火钢轨截面形状;(2)将绘制的钢轨风冷淬火仿真模型导入adina软件中,对模型进行网格划分;(3)根据钢轨风冷淬火时热量交换情况,定义钢轨载荷;(4)将钢轨淬火工艺参数转化为仿真计算初始条件及边界条件;(5)用adina软件计算风冷淬火时钢轨截面各点温度变化情况;(6)对结果进行处理,获得钢轨风冷淬火过程中,截面任意部位任意时刻的温度控制情况。

3、所述步骤(1)中,用pro/e软件构建钢轨风冷淬火仿真模型仿真模型,按照1:1比例绘制热处理钢轨截面形状,保存成x_t格式。

4、所述步骤(2)中,选择使用热/结构耦合分析模块adina structure -tmc,在adinastructure 选项选择dynamics-implicit,tmc选项选择heat transfer only;采用边等分法对钢轨风冷淬火仿真模型进行网格划分,然后生成立体网格模型。

5、所述步骤(3)中,将钢轨风冷淬火仿真模型定义为两种类型,分别为shell类型和3-soid类型;

6、钢轨与风冷介质热量交换情况转换为对钢轨风冷淬火仿真模型施加对流载荷,钢轨与周围环境热量交换情况转换为对钢轨风冷淬火仿真模型施加辐射载荷;

7、对流载荷涉及风冷介质温度和风吹到钢轨表面对流换热系数,风冷介质温度通过测量设备直接测量获得;对流换热系数通过现场实测温度与模拟计算温度对比校正获得;

8、辐射载荷涉及钢轨与周围环境系统辐射参数,通过现场实测与模拟计算对比校正获得。

9、所述步骤(4)中,钢轨开始淬火温度在初始条件中设定;钢轨在淬火冷却中辊道速度转换为仿真计算时间,仿真计算时间即钢轨进行喷风冷却时间,喷风冷却时间等于淬火冷却线长度除以冷却辊道行进速度。

10、本发明的有益效果是:通过使用计算机仿真软件,模拟钢轨风冷淬火过程中温度变化情况,对钢轨风冷淬火过程中热量交换情况进行分析,对工艺参数进行合适处理,转化为仿真计算参数,建立钢轨风冷淬火仿真模型,通过仿真计算,获得钢轨在不同工艺条件下淬火时截面温度变化情况,能够及时根据现场工艺条件变化,预测钢轨组织性能,减少钢轨风冷淬火工艺调试次数,降低生产成本,提高生产效率。

技术特征:

1.一种钢轨风冷淬火轨头截面各点温度计算方法,其特征在于包含以下步骤:(1)构建钢轨风冷淬火仿真模型,模型为淬火钢轨截面形状;(2)将绘制的钢轨风冷淬火仿真模型导入adina软件中,对模型进行网格划分;(3)根据钢轨风冷淬火时热量交换情况,定义钢轨载荷;(4)将钢轨淬火工艺参数转化为仿真计算初始条件及边界条件;(5)用adina软件计算风冷淬火时钢轨截面各点温度变化情况;(6)对结果进行处理,获得钢轨风冷淬火过程中,截面任意部位任意时刻的温度控制情况。

2.根据权利要求1所述的一种钢轨风冷淬火轨头截面各点温度计算方法,其特征在于:所述步骤(1)中,用pro/e软件构建钢轨风冷淬火仿真模型仿真模型,按照1:1比例绘制热处理钢轨截面形状,保存成x_t格式。

3.根据权利要求1所述的一种钢轨风冷淬火轨头截面各点温度计算方法,其特征在于:所述步骤(2)中,选择使用热/结构耦合分析模块adina structure -tmc,在adinastructure 选项选择dynamics-implicit,tmc选项选择heat transfer only;采用边等分法对钢轨风冷淬火仿真模型进行网格划分,然后生成立体网格模型。

4.根据权利要求1所述的一种钢轨风冷淬火轨头截面各点温度计算方法,其特征在于:所述步骤(3)中,将钢轨风冷淬火仿真模型定义为两种类型,分别为shell类型和3-soid类型;

5.根据权利要求1所述的一种钢轨风冷淬火轨头截面各点温度计算方法,其特征在于:所述步骤(4)中,钢轨开始淬火温度在初始条件中设定;钢轨在淬火冷却中辊道速度转换为仿真计算时间,仿真计算时间即钢轨进行喷风冷却时间,喷风冷却时间等于淬火冷却线长度除以冷却辊道行进速度。

技术总结

本发明涉及一种钢轨风冷淬火轨头截面各点温度计算方法,属于钢轨热处理方法技术领域。本发明的技术方案是:通过使用计算机仿真软件,模拟钢轨风冷淬火过程中温度变化情况,对钢轨风冷淬火过程中热量交换情况进行分析,对工艺参数进行合适处理,转化为仿真计算参数,建立钢轨风冷淬火仿真模型,通过仿真计算,获得钢轨在不同工艺条件下淬火时截面温度变化情况。本发明的有益效果是:能够及时根据现场工艺条件变化,预测钢轨组织性能,减少钢轨风冷淬火工艺调试次数,降低生产成本,提高生产效率。

技术研发人员:张海旺,朱坦华,李钧正,陈立珂,张军,韩志杰,冯立果,郭朝军,魏巍

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!