一种铝合金半固态制浆技术的评估方法

本发明属于金属材料,涉及纯铝及铝合金半固态制浆技术的评估方法。

背景技术:

1、半固态浆料流变成形自提出之日起就受到专家学者的广泛关注,该技术兼具液态成形与固态成形的优势,能加工出结构复杂、力学性能接近于锻件的产品,且生产成本低,适合大范围工业化生产。半个世纪以来国内外学者开发了诸如ssr(semi-solidrheocasting)、crp(continuous rheocasting process)、trc(new rheocastingprocess)、scp(serpentine channel pouring process)、seed(swirled enthalpyequilibration device)等半固态制浆工艺。

2、理论上使用半固态浆料作为流变成型原料制备出的铸件具有低缺陷、高致密度、高力学性能和高一致性等优势。但到目前为止,国内外各种工艺和生产技术实际获得的铸件力学性能尤其是在力学性能一致性却远低于理论值,无法发挥半固态浆料流变成形的技术优势。这一理论与实际性能不符的现象应归结于在半固态制浆过程中产生的卷入性陷,这种缺陷来源于半固态浆料制备过程中的强烈搅拌或转移熔体过程中产生的表面湍流,这会导致气体或者铝合金表面的氧化膜被卷入熔体。由于半固态浆料的黏度较高,这种缺陷极难在后续的处理中被排出或消除,最终会在铸件中形成裂纹、气泡等缺陷,对铸件的力学性能一致性产生巨大的损害。

3、目前国内外对半固态制浆方法的质量评估大多数只关注浆料内部微观组织的球化和均匀化,对卷入型缺陷只采用定性的分析方法,一般采用金相显微镜,扫描电镜观察等方法对其形态、成分和特征等性质进行分析,这种评估手段只适用于研究者实验采用的特定的制浆方法,可重复性和通用性差,忽视了不同制浆方法所引入的卷入型缺陷数量上的不同,目前还没有对所有半固态制浆工艺直接通用的统一的对卷入型缺陷数量的评估方法。

4、技术方案

5、本发明的目的是针对现有技术存在的不足,提出一种铝合金半固态制浆技术的评估方法,运用简便规范的数学方法和统计学手段对各种半固态制浆方法的优劣进行评估。适用于定量评估卷入性缺陷对各种半固态制浆技术力学性能一致性和铸件力学性能期望值的影响程度和各种半固态制浆技术的优劣。

6、本发明是通过以下技术方案实现的。

7、本发明所述的一种铝合金半固态制浆技术的评估方法,包括以下步骤:

8、(1)按照现有的半固态制浆技术,包括机械搅拌法、电磁振荡法、蛇形通道法或低温剪切法等,完成浆料制备;

9、(2)按照合金成分确定半固态浆料固相分数为70%时的温度,在半固态浆料冷却至该温度时对半固态浆料坯料进行水淬速冷以最大程度保留浆料中的卷入型缺陷;

10、(3)依照gbt228-2002拉伸试样国家标准在冷却后的半固态坯料上随机取样制备拉伸试样进行拉伸试验,试样量≥30;

11、(4)对拉伸试样抗拉强度进行降序排列并编号,规定数据样本总数为n,样本编号为i,抗拉强度为ti;

12、(5)运用中位秩算法计算每个样品的f(i)值:

13、

14、(6)将xi=ln(ti),数据导入origin绘图软件,绘制散点图,将全部数据点按照直线拟合方式,获得斜率k、相关系数(衡量数据线性相关程度)r2和截距b;

15、(7)在上述半固态制浆技术相同的实验条件下,省去其中的半固态制浆步骤,在铝合金锭熔化后直接水淬速冷获得拉伸试样,重复步骤(3)-(6)获得斜率k1、相关系数r2 1和截距b1;

16、(8)检查相关系数r2、r2 1的值,确定获得的r2、r2 1都大于等于0.8,说明拉伸试样抗拉强度分布规律符合weibull分布;可以采取本发明的评估方法进行评估;

17、(9)计算力学性能一致性差异模数y=k/k1;

18、y值越接近1说明该半固态制浆技术对力学性能一致性的损害越小,当y值大于0.95时说明该半固态制浆技术对力学性能一致性几乎无损害,当y值在0.85-0.95之间时说明该半固态制浆技术对力学性能一致性有一定损害,当y值在0.7-0.85之间时说明该半固态制浆技术对力学性能一致性损害十分明显,y值小于0.7则说明该半固态制浆技术存在严重的设计缺陷。

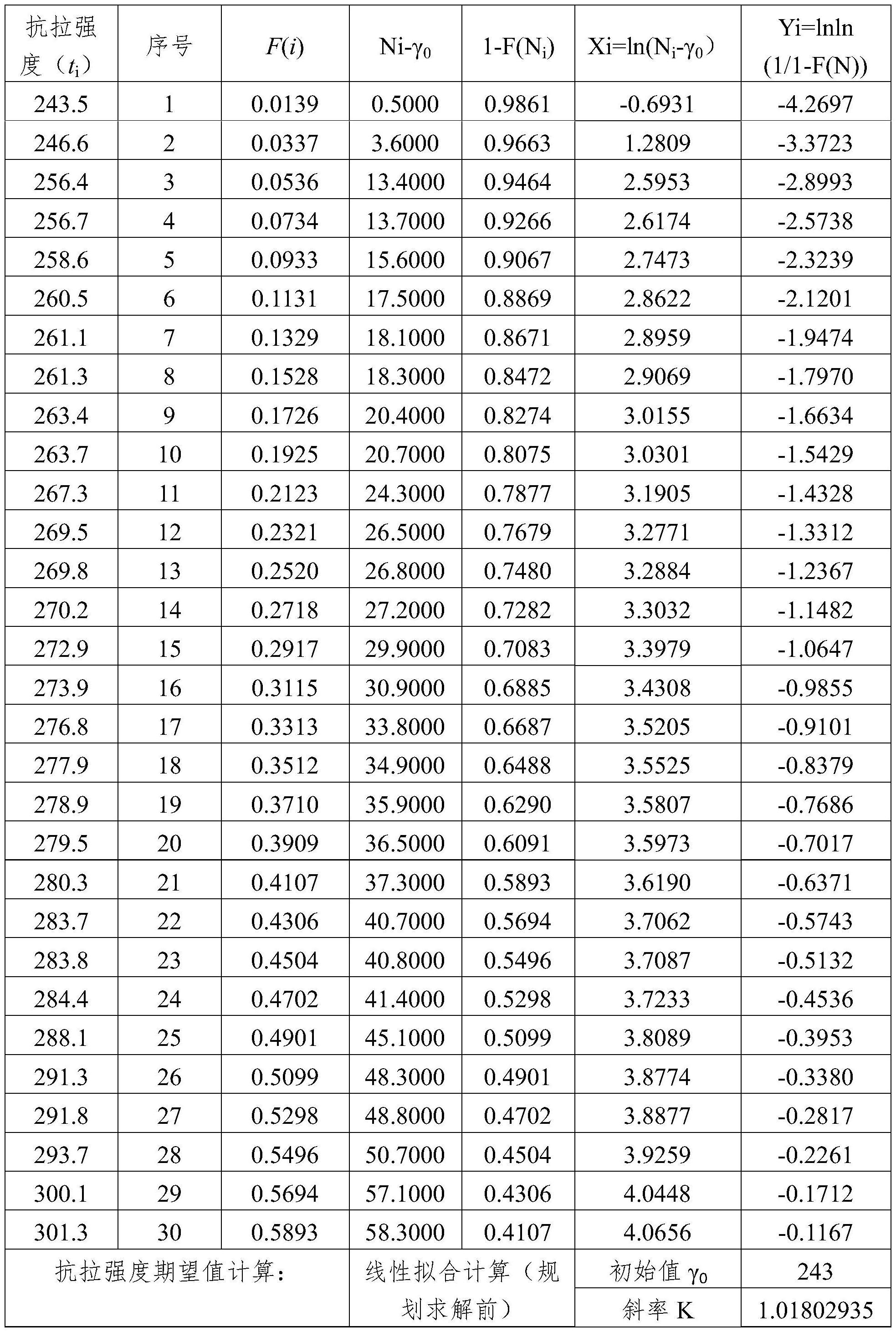

19、(10)将抗拉强度ti值导入excel图表中的a列,样品编号导入b列,中位秩f(i)导入c列建立公式c2=(b2-0.3)/(30+0.4),将抗拉强度差异值导入d列并建立公式d2=a2-γ0(γ0为抗拉强度最小值向下取整),建立公式e2=1-c2,将xi导入f列并建立公式f2=ln(d2),yi导入g列并建立公式g2=ln(ln(1/e2)),利用函数计算xi、yi的斜率k、截距b、相关系数r2,设定形状参数β=k、尺度参数η=exp(b/k)、位置参数γ=γ0,按照列的形式输入,以相关系数r2为目标,初始值γ0为可变单元格并为其添加约束条件(0-γ0),使用规划求解的功能进行最长时间100s,迭代次数100次的规划求解,获得求解后的初始值γ0、斜率k、截距b、相关系数r2、形状参数β、尺度参数η、位置参数γ;

20、(11)根据下式计算出在半固态制浆技术条件下拉伸试样的抗拉强度期望值tr,z为指定可靠度,一般规定为0.9~1;

21、

22、(12)在上述半固态制浆技术相同的实验条件下,省去其中的半固态制浆步骤,在铝合金锭熔化后直接进行水淬速冷,按照上述步骤(10)、(11),获得直接水淬速冷后的拉伸试样拉伸强度期望值tr1;

23、(13)计算抗拉强度差异t=tr-tr1,t值越大说明该半固态制浆技术对力学性能期望值的贡献度越大,如t值为负数则说明该半固态制浆技术存在严重的设计缺陷。

24、本发明的优势在于仅通过对少量随机样本的测试和统计分析就可以得到大批量铸件的力学性能预期值以及可比较的力学性能一致性预期值。通过这种手段可以量化的评估半固态制浆方法的优劣,为流变铸造研究提供可靠的比较手段,解决了长期以来在半固态浆料制备方法研究领域中无法定量比较,只能定性分析半固态浆料制备方法的痛点。同时,本发明还适用于熔炼过程中净化熔体,细化晶粒或者变质手段效果的定量分析,通过对照可以很好的评估各种熔体处理手段对力学性能以及力学性能一致性的贡献。

技术实现思路

技术特征:

1.一种铝合金半固态制浆技术的评估方法,其特征是包括以下步骤:

技术总结

一种铝合金半固态制浆技术评估方法,从采用半固态制浆方法制备浆料并在固相分数为70%时水淬速冷的坯料,以及相同的实验条件下,省去其中的半固态制浆步骤的铸件上,依照GBT228‑2002标准分别进行取样和拉伸试验,将两组抗拉强度进行降序排列、中位秩算法、origin软件等处理,获得斜率K、相关系数R2和截距B;采用excel的迭代规划求解获得位置参数γ,获得形状参数β和尺度参数η,进而求得试样的抗拉强度期望值TR;根据两组数据的力学性能一致性差异模数Y=K/K1,抗拉强度差异T=TR‑TR1,对半固态制浆技术进行评估。本发明通过可以量化的评估半固态制浆方法的优劣,为流变铸造研究提供可靠的比较手段。

技术研发人员:郭洪民,刘江宏,胡美兰,李国红,阳磊

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!