一种高炉炉缸内渣铁液位计算方法与流程

本发明涉及高炉冶炼,具体而言,尤其涉及一种高炉炉缸内渣铁液位计算方法。

背景技术:

1、在高炉的运行过程中,其炉缸为影响其使用寿命的关键部位,高炉炉缸异常状态达到一定程度时,高炉的健康状态也岌岌可危,在这种情况下是无法生产出高质量的铁水的,还会影响产量与工作人员的人身安全。目前高炉生产现场能够用来反映炉缸状态的数据非常有限,仅有热电偶温度、冷却系统水流量、水温差和渣铁温度等。但这些数据并不能全面,特别是缺少炉缸内渣铁液位高度这一反映炉缸状态的基本信息,因此急需进行补充和完善,从而准确判定炉缸状态。

2、然而,因高炉温度过高,缸内渣铁液位无法直接通过观测获得,当前,现场操作人员一般根据自身经验对炉缸渣铁液面高度进行估计以操作高炉,同时国内外一些研究者也研究通过借助炉缸外加装一些传感器对渣铁液位进行预测,但是由于渣铁对炉衬的侵蚀,导致操作炉型不断变化,所测的渣铁液位结果误差往往较大,并且未见实际应用,因此本发明开发了一种高炉炉缸内渣铁液位计算方法来解决这一问题。

技术实现思路

1、根据上述提出现有炉缸内渣铁液位难以计算的技术问题,而提供一种高炉炉缸内渣铁液位计算方法。本发明主要利用目标高炉现场实时的生产数据及工艺参数数据,通过简单的算法便可计算出炉缸内渣铁液位高度,从而起到辅助判断炉缸内渣铁状态的作用。

2、本发明采用的技术手段如下:

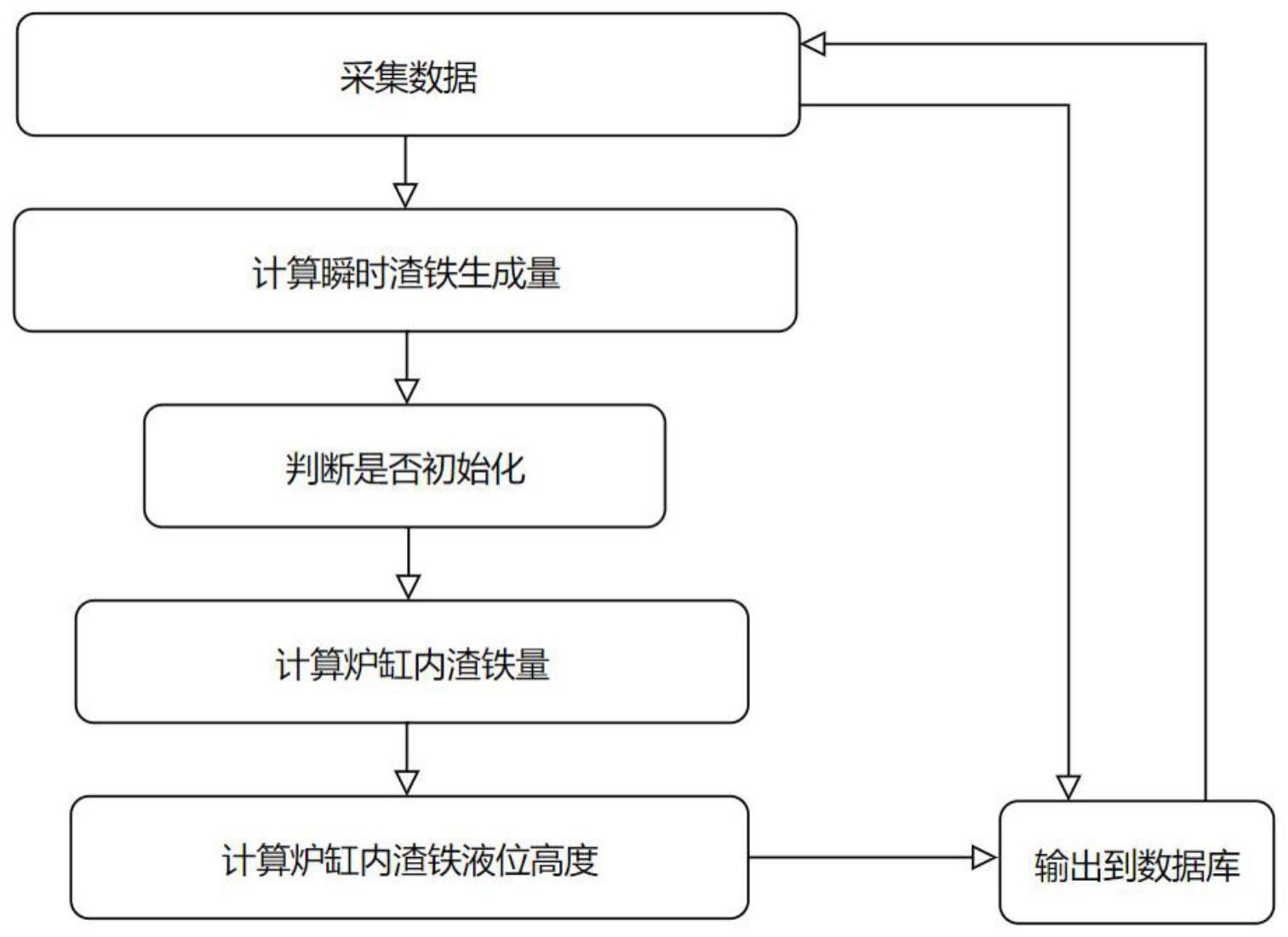

3、一种高炉炉缸内渣铁液位计算方法,包括如下步骤:

4、s1、采集数据;

5、采集目标高炉的生产数据及工艺参数数据,并输入至数据库;

6、s2、计算瞬时渣铁生成量;

7、根据所述目标高炉的生产数据及工艺参数数据,计算得到炉料在高炉内停留时间;

8、根据所述目标高炉的生产数据及工艺参数数据和炉料在高炉内停留时间,计算得到瞬时渣生成量和瞬时铁生成量;

9、s3、判断是否初始化;

10、以高炉每次渣铁排放结束后堵铁口时间为节点,划分出铁的次数,出铁的次数用符号n表示,其中n为整数,取0、1、2、……;当算法首次运行时,令n=0,并从该铁次结束时开始记录时间,用“t”表示,初始时间t=0s;令首个铁次0的结束时间tn=t=0s;根据初始化判断规则判断是否进行初始化并得到上一个铁次结束时剩余铁水量和剩余炉渣量;

11、s4、根据s2得到的瞬时渣生成量和瞬时铁生成量和s3得到的剩余铁水量和剩余炉渣量,计算炉缸内渣含量和铁含量;

12、s5、根据s4得到的炉缸内渣含量和铁含量和s1采集的目标高炉的生产数据及工艺参数数据,计算得到炉缸内渣液位高度和铁液位高度。

13、进一步地,所述目标高炉的生产数据及工艺参数数据包括高炉工作容积、含铁原料消耗量、含铁原料成分、高炉日产铁量、原燃料密度、渣铁比与铁水罐、渣罐内铁水量、炉渣量、原燃料及渣铁密度、高炉内炉料压缩率、孔隙率和炉缸尺寸。

14、进一步地,s2中,炉料在高炉内停留时间的计算公式为:

15、

16、其中:t为炉料在高炉内停留时间;v为高炉工作容积;p为目标高炉日产铁量;ρi为第i种原燃料密度;mi为每生产1t铁所消耗的原燃料质量;i为不同的原燃料,i分别取1、2、3、……;c为炉料在高炉内部的压缩率,为0.10-0.15间的常数;

17、s2中,瞬时渣生成量和瞬时铁生成量的计算公式为:

18、

19、mslag=λmfe×10-3

20、其中:mfe为当前时刻高炉瞬时铁生成量,mslag为当前时刻高炉瞬时渣生成量;gj为距离当前时刻最近的一个t时间段内第j种入炉含铁原料的使用量;wfe-j为距离当前时刻最近的一个t时间段内第j种入炉含铁原料的铁含量;j为不同含铁原料,分别取1、2、3、……;λ为目标高炉近期的渣铁比。

21、进一步地,s3中,初始化判断规则为:

22、当n=0时,表明算法首次运行时需要对数据进行初始化,令该铁次渣铁排放结束时间t0=t=0s,且要求该铁次的高炉炉缸尽可能排净渣铁,即该铁次结束时高炉炉缸内铁口下沿以上剩余的铁水量qfe-n和炉渣量qslag-n为0;

23、当n≥1时,算法不需初始化,可以读取上一次qfe-n-1与qslag-n-1及tn-1并进入s4或根据需求直接进行初始化操作。

24、进一步地,s4中计算炉缸内渣含量和铁含量的计算公式为:

25、qfe-t=qfe-n-1+mfe(t-tn-1)-wout-fe-n

26、qslag-t=qslag-n-1+mslag(t-tn-1)-wout-slag-n

27、其中:n为高炉铁次;t为当前时间;qfe-t为时刻t高炉炉缸内铁水量;qslag-t为时刻t高炉炉缸内炉渣量;qfe-n-1为上一个铁次n-1结束时高炉炉缸内剩余的铁水量;qslag-n-1为上一个铁次n-1结束时高炉炉缸内剩余的炉渣量;tn-1为上一个铁次n-1结束时的时间;wout-fe-n为铁次n渣铁排放过程中时刻t时排放到铁水罐中铁水;wout-fe-n为铁次n渣铁排放过程中时刻t时排放到渣罐中炉渣量。

28、进一步地,s5中,炉缸内液位高度和铁液位高度的计算公式为:

29、

30、

31、其中:hfe-t为时刻t高炉炉缸内铁水液面高度;hslag-t为时刻t高炉炉缸内炉渣液面高度;ho为高炉炉缸内铁口下沿高度;ρfe为铁水密度;ρslag为炉渣密度;r为炉缸的半径;ε为炉缸内料柱的孔隙率,为常数,可在目标高炉大修时进行调查或由高炉操作者根据经验估算,为0.3-0.6间的常数。

32、较现有技术相比,本发明具有以下优点:

33、本发明建立了一种新方法可以利用高炉生产数据及工艺参数经过简单计算就能较为准确地计算高炉内渣铁液位高度,以辅助现场操作者及时出渣出铁,并判断炉况,简单、高效、实用,且适用于高钛型高炉。

技术特征:

1.一种高炉炉缸内渣铁液位计算方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的高炉炉缸内渣铁液位计算方法,其特征在于,所述目标高炉的生产数据及工艺参数数据包括高炉工作容积、含铁原料消耗量、含铁原料成分、高炉日产铁量、原燃料密度、渣铁比与铁水罐、渣罐内铁水量、炉渣量、原燃料及渣铁密度、高炉内炉料压缩率、孔隙率和炉缸尺寸。

3.根据权利要求1所述的高炉炉缸内渣铁液位计算方法,其特征在于,s2中,炉料在高炉内停留时间的计算公式为:

4.根据权利要求1所述的高炉炉缸内渣铁液位计算方法,其特征在于,s3中,初始化判断规则为:

5.根据权利要求1所述的高炉炉缸内渣铁液位计算方法,其特征在于,s4中计算炉缸内渣含量和铁含量的计算公式为:

6.根据权利要求1所述的高炉炉缸内渣铁液位计算方法,其特征在于,s5中,炉缸内渣液位高度和铁液位高度的计算公式为:

技术总结

本发明提供一种高炉炉缸内渣铁液位计算方法,涉及高炉冶炼技术领域,包括如下步骤:S1、采集数据;采集目标高炉的生产数据及工艺参数数据,并输入至数据库;S2、计算瞬时渣铁生成量;根据所述目标高炉的生产数据及工艺参数数据,计算得到炉料在高炉内停留时间;根据所述目标高炉的生产数据及工艺参数数据和炉料在高炉内停留时间,计算得到瞬时渣生成量和瞬时铁生成量;S3、判断是否初始化;S4、计算炉缸内渣含量和铁含量;S5、计算得到炉缸内渣液位高度和铁液位高度。本发明通过采集高炉运行参数数据可较为准确地判断高炉炉缸内渣铁界面高度信息,为现场操作人员判断炉缸状态,把握出渣出铁时机提供了依据,实用性强。

技术研发人员:董晓森,饶家庭,郑魁,谢洪恩

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!