可替换材料的非线性相似缩比试验模型设计方法

本发明涉及试验设计,更具体地说,涉及一种可替换材料的非线性相似缩比试验模型设计方法。

背景技术:

1、船体梁发生屈曲失效的机理相当复杂,原因在于构成船体梁的加筋板板架具有多种屈曲崩溃形式,并且从屈曲开始直至最后完全崩溃阶段同时存在几何非线性和材料非线性的影响,所以直至计算机技术高速发展的今天,单一的求解手段也无法十分准确地评估船体梁的极限承载能力。为了更加地深入研究船体结构屈曲破坏机理与变形历程,如何利用缩比模型试验预报原模型结构的极限承载能力这种方法显得尤为重要。加筋板作为船体梁结构的基本单元,船体梁的弯曲实际上是水平加筋板受到压缩的过程,使用解析方法以及半解析半经验公式方法可以对其极限承载能力进行直接评估。但是解析法大多是在线弹性范围内的薄板屈曲理论的基础上得出的,对于几何非线性和材料非线性的耦合影响考虑得不够全面,基于理论推导的数值方法亦存在这样的问题,所以对加筋板极限强度的试验研究仍然占据重要地位,试验方法仍然是预报原模型极限承载能力最为可靠的手段。

2、在试验研究中,原模型结构试验具备最高的测试精度,但原模型加工试验成本过于昂贵,因此极少被研究人员采用。在大多数情况下,研究人员会采用某种特定的相似理论,基于预设的比例,将原模型结构缩放为几何尺寸相对较小的缩比模型,在降低试验成本的同时,保证试验结果的准确性。目前船舶结构相似设计常用的相似理论主要有全相似理论,以及畸变相似理论。全相似理论要求结构在尺寸维度和板厚维度上,同时以相同的比例进行缩放,在很多情况下并不适用于加筋板这类板厚较小的薄壁结构。畸变相似理论在全相似理论基础上,允许缩比模型在尺寸维度和板厚维度上采用不同的缩放比例,但可能造成缩比模型屈曲模态的改变。此外,研究人员还基于量纲分析方法推导了若干相似准则,同样可被用于加筋板结构的相似设计研究。根据量纲理论,符合同一相似准则的原模型结构与缩比模型将表现出相近的承载特性。

3、在采用现有相似理论或设计方法对实际船舶加筋板结构进行缩比模型设计时,大多数相似设计方法都是基于方向性量纲分析法,若只考虑线弹性小变形阶段,缩比模型预测原模型极限强度方面的精度不高;如考虑非线性大变形阶段,需要确定新的相似准数,导致工作量大、操作难度高。因材料加工等原因需要进行缩比模型的材料替换时,传统方法并没有明确如何选取替换材料。

技术实现思路

1、本发明要解决的技术问题在于,提供一种可替换材料的非线性相似缩比试验模型设计方法,其通过设计得到的加筋板试验设计模型,能够表现出与加筋板原模型非常类似的承载特性与失效模式,可以以较高精度预报和监测原模型结构的极限承载能力和真实受力状态。

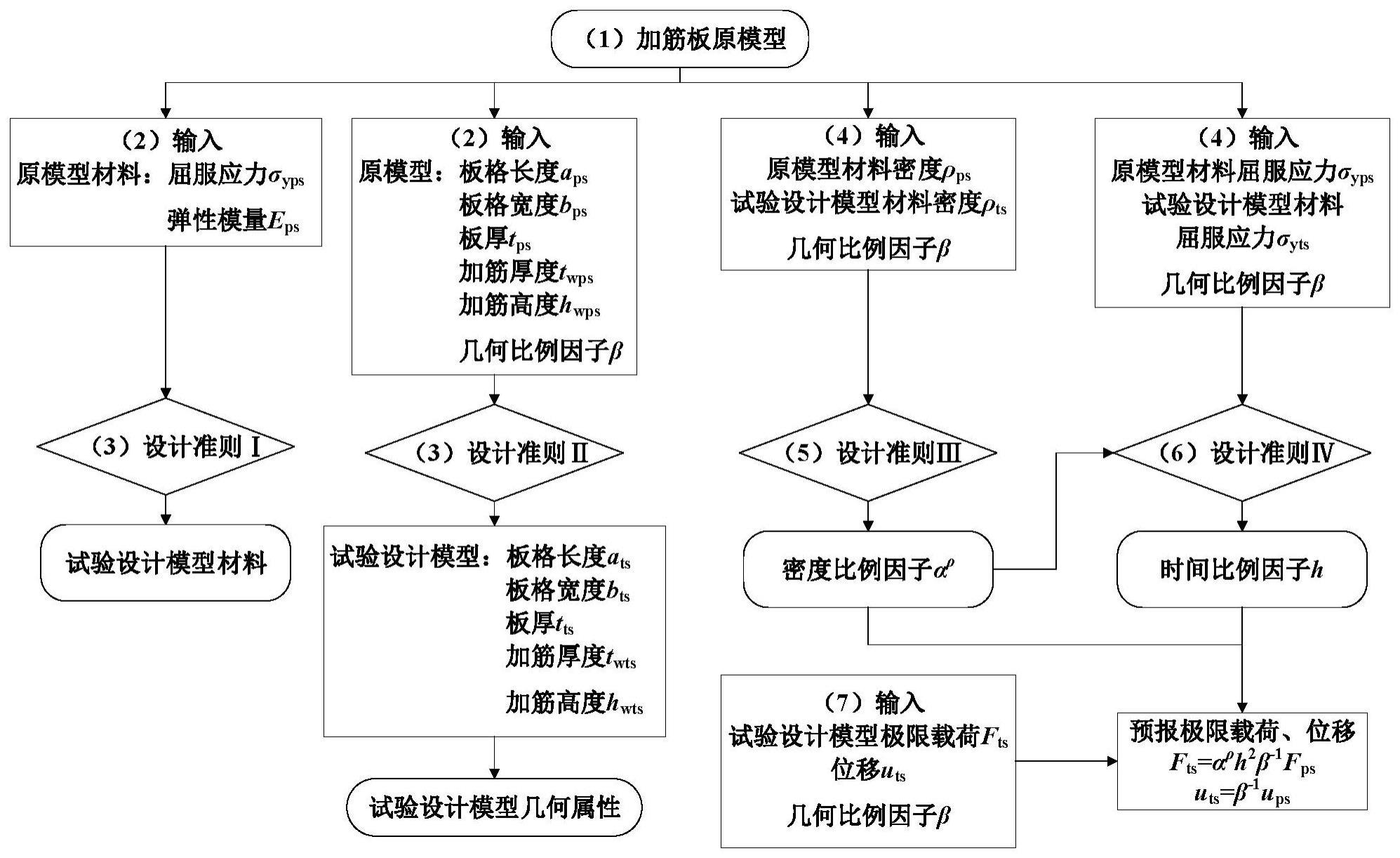

2、本发明解决其技术问题所采用的技术方案是:构造一种可替换材料的非线性相似缩比试验模型设计方法,包括以下步骤:

3、s1、确定实际的船舶加筋板结构设计原模型;

4、s2、确定加筋板原模型材料的密度ρps、屈服应力σyps、弹性模量eps、所有几何属性,确定几何比例因子β;

5、s3、通过设计准则ⅰ确定试验设计模型的材料属性,利用设计准则ⅱ计算试验设计模型的几何属性;

6、s4、确定加筋板原模型、试验设计模型的材料密度ρps、ρts和屈服应力σyps、σyts;

7、s5、通过设计准则ⅲ计算密度比例因子αρ;

8、s6、通过设计准则ⅳ结合密度比例因子αρ计算得到时间比例因子h;

9、s7、在通过试验获得试验设计模型的极限载荷fts以及位移uts后,利用载荷以及位移预报公式预测原模型的极限载荷、位移。

10、按上述方案,所述步骤s1中,保留实际船舶加筋板结构的几何与布置特征。

11、按上述方案,所述步骤s2中,几何比例因子β根据试验场地及实际需求确定。

12、按上述方案,所述步骤s3中,设计准则ⅰ为选择试验设计模型材料的依据,具体表现形式为:σyps/eps=σyts/ets;设计准则ⅱ为加筋板原模型与加筋板试验设计模型几何属性之间的比例关系,具体表现形式为:lps/lts=β,式中,l表示加筋板模型的所有几何属性包括加筋跨距a、纵骨间距b、模型面板板厚t、加筋厚度tw、加筋高度hw,加筋为腹板和翼板,β为几何比例因子。

13、按上述方案,所述步骤s4中,试验设计模型的材料密度ρts、屈服应力σyts由步骤s3中选择的试验设计模型材料确定,加筋板原模型的材料密度ρts、屈服应力σyts、几何比例因子β由步骤s2确定。

14、按上述方案,所述步骤s5中,设计准则ⅲ为加筋板原模型与试验设计模型的材料密度之间的比例关系,其具体表现形式为ρts/β3ρps=αρ,式中,αρ为密度比例因子。

15、按上述方案,所述步骤s6中,设计准则ⅳ为加筋板原模型与试验设计模型的材料屈服应力之间的比例关系,其具体表现形式为式中h为时间比例因子。

16、按上述方案,所述步骤s7中,通过试验获得试验设计模型的极限载荷以及位移后,通过预报公式分别对原模型的极限载荷以及位移进行预测,其具体表现形式为fps=βfts/αρh2、ups=βuts,式中几何比例因子β由步骤s2确定,密度比例因子αρ由步骤s5求得,时间比例因子h由步骤s6求得,fps和fts分别预报的加筋板原模型极限载荷以及加筋板试验设计模型极限载荷,ups和uts分别预报的加筋板原模型位移以及加筋板试验设计模型位移。

17、实施本发明的可替换材料的非线性相似缩比试验模型设计方法,具有以下

18、有益效果:

19、1、本发明基于有限相似理论,通过输运方程建立起原模型与试验设计模型的关系,通过对连续性、质量守恒等方程的约束,得到原模型与试验设计模型材料、载荷、位移间的关系;

20、2、本发明通过建立起原模型与试验设计模型整个物理过程的联系,使得试验设计模型与原模型之间在线弹性小变形阶段以及非线性大变形阶段均具有相似的结构响应;

21、3、本发明可被用于包含扁钢、t型材、角钢等多种加筋类型或加筋尺寸的加筋板试验设计模型的设计工作,不同于已有的缩比模型设计方法,该方法使用起来简单方便,不需要推导很多参数,具有较强的工程应用价值;

22、4、当原模型缩比之后无法满足加工以及焊接要求时,使用已有的缩比模型设计方法得到的缩比模型为畸变模型,而本发明可以指导使用者如何选择合适且可加工的试验设计模型材料,采用一个缩尺比使得试验设计模型避免为几何畸变模型,便于焊接加工组装。

技术特征:

1.一种可替换材料的非线性相似缩比试验模型设计方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的可替换材料的非线性相似缩比试验模型设计方法,其特征在于,所述步骤s1中,保留实际船舶加筋板结构的几何与布置特征。

3.根据权利要求1所述的可替换材料的非线性相似缩比试验模型设计方法,其特征在于,所述步骤s2中,几何比例因子β根据试验场地及实际需求确定。

4.根据权利要求1所述的可替换材料的非线性相似缩比试验模型设计方法,其特征在于,所述步骤s3中,设计准则ⅰ为选择试验设计模型材料的依据,具体表现形式为:σypseps=σytsets;设计准则ⅱ为加筋板原模型与加筋板试验设计模型几何属性之间的比例关系,具体表现形式为:lpslts=β,式中,l表示加筋板模型的所有几何属性包括加筋跨距a、纵骨间距b、模型面板板厚t、加筋厚度tw、加筋高度hw,加筋为腹板和翼板,β为几何比例因子。

5.根据权利要求1所述的可替换材料的非线性相似缩比试验模型设计方法,其特征在于,所述步骤s4中,试验设计模型的材料密度ρts、屈服应力σyts由步骤s3中选择的试验设计模型材料确定,加筋板原模型的材料密度ρts、屈服应力σyts、几何比例因子β由步骤s2确定。

6.根据权利要求1所述的可替换材料的非线性相似缩比试验模型设计方法,其特征在于,所述步骤s5中,设计准则ⅲ为加筋板原模型与试验设计模型的材料密度之间的比例关系,其具体表现形式为ρtsβ3ρps=αρ,式中,αρ为密度比例因子。

7.根据权利要求1所述的可替换材料的非线性相似缩比试验模型设计方法,其特征在于,所述步骤s6中,设计准则ⅳ为加筋板原模型与试验设计模型的材料屈服应力之间的比例关系,其具体表现形式为式中h为时间比例因子。

8.根据权利要求1所述的可替换材料的非线性相似缩比试验模型设计方法,其特征在于,所述步骤s7中,通过试验获得试验设计模型的极限载荷以及位移后,通过预报公式分别对原模型的极限载荷以及位移进行预测,其具体表现形式为fps=βftsαρh2、ups=βuts,式中几何比例因子β由步骤s2确定,密度比例因子αρ由步骤s5求得,时间比例因子h由步骤s6求得,fps和fts分别预报的加筋板原模型极限载荷以及加筋板试验设计模型极限载荷,ups和uts分别预报的加筋板原模型位移以及加筋板试验设计模型位移。

技术总结

本发明涉及一种可替换材料的非线性相似缩比试验模型设计方法,包括以下步骤:S1、确定实际的船舶加筋板结构设计原模型;S2、确定加筋板原模型材料的密度ρ<subgt;ps</subgt;、屈服应力σ<subgt;yps</subgt;、弹性模量E<subgt;ps</subgt;、所有几何属性,确定几何比例因子β;S3、通过设计准则Ⅰ确定试验设计模型的材料属性,利用设计准则Ⅱ计算试验设计模型的几何属性;S4、确定加筋板原模型、试验设计模型的材料密度ρ<subgt;ps</subgt;、ρ<subgt;ts</subgt;和屈服应力σ<subgt;yps</subgt;、σ<subgt;yts</subgt;;S5、通过设计准则Ⅲ计算密度比例因子α<supgt;ρ</supgt;;S6、通过设计准则Ⅳ结合密度比例因子α<supgt;ρ</supgt;计算得到时间比例因子h;S7、利用载荷以及位移预报公式预测原模型的极限载荷、位移。本发明该方法使用起来简单方便,不需要推导很多参数,具有较强的工程应用价值。

技术研发人员:孔祥韶,许崇喜,王卓,周沪,张涵韬,吴卫国

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!