玻璃钢油管振动疲劳寿命预测方法与流程

本申请涉及井下工程,尤其是涉及一种玻璃钢油管振动疲劳寿命预测方法。

背景技术:

1、我国多数油田形成于陆相沉积盆地之中,油藏地质结构复杂,油井完井后,地层能量、井况及产出液物理性质多种多样。在开采原油时,如果油井的自身能量不能将井筒中的原油举升到地面,就需要采用以机械采油为主的方式进行人工举升。采油管柱是机械采油系统的组成部分,位于井筒内,所起的作用是将地面的能量传递至井筒中的原油,并且举升到地面。由于玻璃钢油管柱的特殊使用条件,对其进行寿命预测是一项很重要的工作。

2、相关技术见申请号为201210275099.7的专利,其公开了一种玻璃钢套管工程寿命的预测方法,包括以下步骤:工况分析、安全系数的确定、短期湿热老化函数的建立和工程寿命的预测。

3、针对上述相关技术,实际工作下,注水量的无序变化会使玻璃钢油管柱振动,使玻璃钢油管柱处于一种高频振动下的工作状态,上述预测方法不适用。

技术实现思路

1、为了改善目前无法对玻璃钢油管柱振动工况下寿命预测的问题,本申请提供一种玻璃钢油管振动疲劳寿命预测方法。

2、本申请提供的一种玻璃钢油管振动疲劳寿命预测方法采用如下的技术方案:

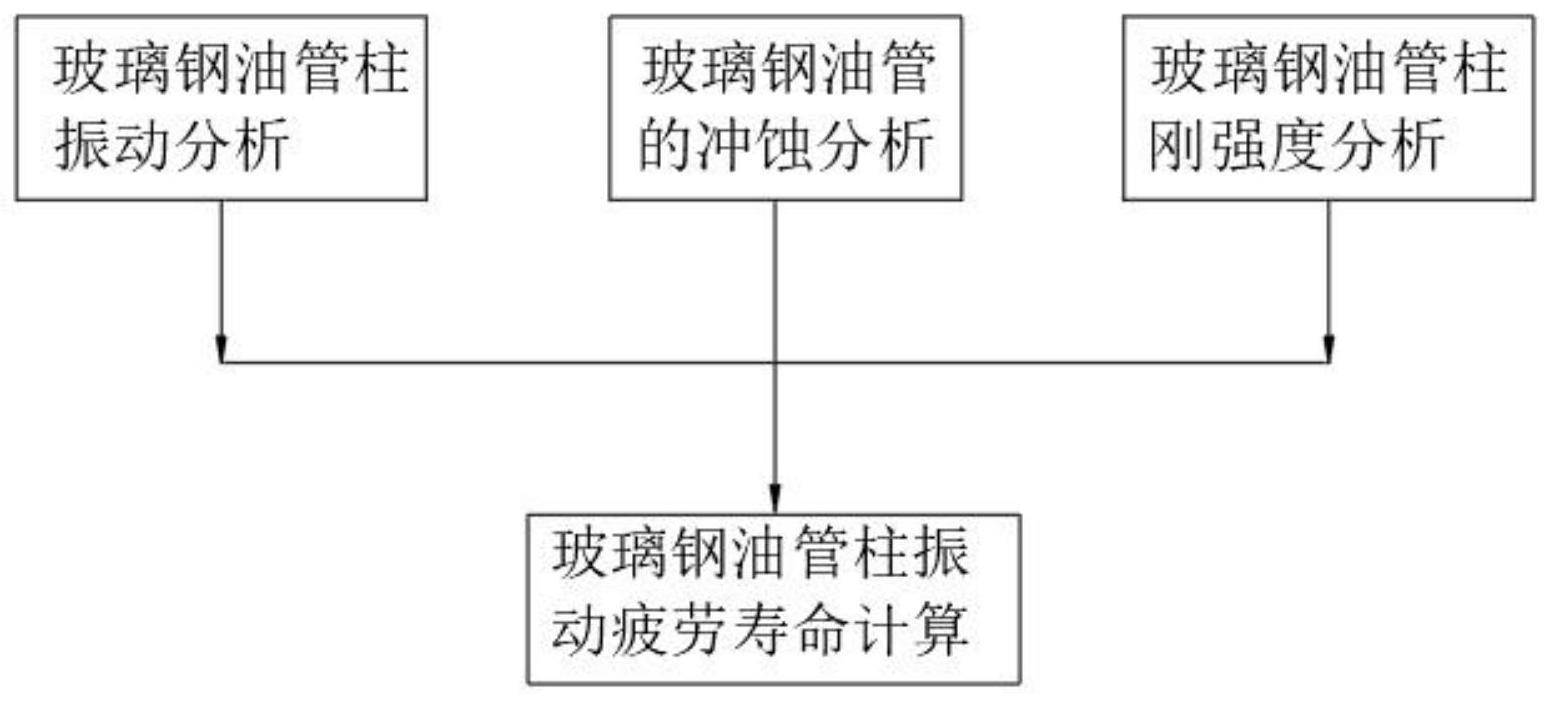

3、一种玻璃钢油管振动疲劳寿命预测方法,其特征在于:包括以下步骤:

4、s1、玻璃钢油管柱振动分析;

5、s2、玻璃钢油管的冲蚀分析;

6、s3、玻璃钢油管柱的刚强度分析;

7、s4、玻璃钢油管柱振动疲劳寿命计算。

8、可选的,步骤s1中,对井下玻璃钢油管柱的振动检测将通过检测油管柱地面井口装置上的振动,通过振动检测获得的结果,分析注入流体对油管柱作用力的变化规律,将检测位置的流场作为整个油管柱流场分析的边界条件;应用计算流体分析软件,分析整个油管柱内的流场,获得整个油管柱的振动规律。

9、可选的,振动检测方法为:根据工作要求于工况的变化,在生产现场进行传感器布置并实测,获得检测时油管柱的振动情况,通过多次的振动检测,得到油管柱振动的变化规律。优选的,在生产现场定期进行振动检测及数据采集,根据采集的结果对井下玻璃钢油管柱的振动状况进行校验。这样能够使井下玻璃钢油管柱的寿命预测更加精确。

10、可选的,步骤s2中,利用流场分析系统,分析获得回注气田水在油管内的压力分布关系式为pf=kh+2.5,其中,k表示压力系数,k=0.01mpa/m;h表示距离井口的深度,单位m。

11、可选的,步骤s3中,刚强度分析的边界条件包括约束条件,约束包括井口采油树对油管的约束、井底扶正器对油管的约束以及井底扶正器仅在油管发生变形后,井底扶正器与套管发生接触时对油管的变形发生约束。

12、可选的,刚强度分析的边界条件还包括外加载荷,外加载荷包括回注气田水的压力、油管自重、从井底到井口温度变化产生的热应力。井筒内的温度随井深的变化而发生变化,在距离井口任意位置井筒的温度按照下式进行计算:t=t0+z/25;

13、式中:z表示井筒计算位置到井口的距离,单位m;

14、t表示分析位置井筒温度,单位℃;

15、t0表示井口温度,单位℃。

16、可选的,步骤s4中,通过步骤s1-s3的分析,获得流动诱发振动的附加应力和油管的综合应力,根据分析结果,对油管进行振动疲劳寿命预测。

17、综上,本申请具有以下有益技术效果:通过获得整个油管柱的振动规律,对油管柱的寿命进行预测,以指导现场生产。

技术特征:

1.一种玻璃钢油管振动疲劳寿命预测方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:步骤s1中,对井下玻璃钢油管柱的振动检测将通过检测油管柱地面井口装置上的振动,通过振动检测获得的结果,分析注入流体对油管柱作用力的变化规律,将检测位置的流场作为整个油管柱流场分析的边界条件;应用计算流体分析软件,分析整个油管柱内的流场,获得整个油管柱的振动规律。

3.根据权利要求1或2所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:振动检测方法为:根据工作要求于工况的变化,在生产现场进行传感器布置并实测,获得检测时油管柱的振动情况,通过多次的振动检测,得到油管柱振动的变化规律。

4.根据权利要求3所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:在生产现场定期进行振动检测及数据采集,根据采集的结果对井下玻璃钢油管柱的振动状况进行校验。

5.根据权利要求1、2或4所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:步骤s2中,利用流场分析系统,分析获得回注气田水在油管内的压力分布关系式为pf=kh+2.5,其中,k表示压力系数,k=0.01mpa/m;h表示距离井口的深度,单位m。

6.根据权利要求1、2或4所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:步骤s3中,刚强度分析的边界条件包括约束条件,约束包括井口采油树对油管的约束、井底扶正器对油管的约束以及井底扶正器仅在油管发生变形后,井底扶正器与套管发生接触时对油管的变形发生约束。

7.根据权利要求6所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:刚强度分析的边界条件还包括外加载荷,外加载荷包括回注气田水的压力、油管自重、从井底到井口温度变化产生的热应力。

8.根据权利要求7所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:井筒内的温度随井深的变化而发生变化,在距离井口任意位置井筒的温度按照下式进行计算:t=t0+z25;

9.根据权利要求1、2、4、7或8所述的玻璃钢油管振动疲劳寿命预测方法,其特征在于:步骤s4中,通过步骤s1-s3的分析,获得流动诱发振动的附加应力和油管的综合应力,根据分析结果,对油管进行振动疲劳寿命预测。

技术总结

本申请涉及一种玻璃钢油管振动疲劳寿命预测方法,涉及井下工程技术领域,其包括以下步骤:S1、玻璃钢油管柱振动分析;S2、玻璃钢油管的冲蚀分析;S3、玻璃钢油管柱的刚强度分析;S4、玻璃钢油管柱振动疲劳寿命计算。该申请具有能够对油管进行振动疲劳寿命预测的优点。

技术研发人员:黄有为

受保护的技术使用者:南智(重庆)能源技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!