一种工件表面微结构参数确定方法及其加工方法

本发明涉及金属表面切削,特别是涉及一种工件表面微结构参数确定方法及其加工方法。

背景技术:

1、对于具有σb>1000mpa,δ>30%等特性的难加工材料,如钛合金等,因其具有强度高、耐蚀性好、耐热性高等高性能特点而被广泛应用于航天航空、医疗器械、深海探测等领域。随着航天航空、医疗器械等领域的不断发展,人们对航空航天零部件、医疗器材的加工精度和数量的需求越来越高,超精密加工的需求日益增大。但由于难加工材料(如钛合金)具有导热系数低、弹性模量小、化学活性高等特点,导致在加工钛合金的过程中刀具温度很高、磨损严重、使用寿命非常低,加工精度也不够高。

2、对此,目前研究人员发明了许多方法来减小刀具的磨损、提高加工精度。其中与本发明最为接近的方法有:

3、方法一:《专利:王素娟,陆镇鸿,孙占文,谢海振,唐文艳,一种基于表面微结构设计的超精密切削方法,zl202110392431.7》。其是基于被加工表面微结构设计的难加工材料金刚石加工优化系统与方法,通过半精加工工艺在工件待加工表面获得所设计的微/纳结构,如图1所示,最后采用金刚石刀具对微结构表面进行精加工。其缺点主要有:1)没有使表面微结构垂直于切削速度的方向(大多时间切削速度方向与微结构成某一锐角),实验证明微结构与切削速度方向垂直时,加工效果最好。2)没有考虑到锯齿状切屑几何特征,设计的表面微结构不能很好地抑制锯齿状切屑的产生。3)整个加工过程全部是用刀具来完成加工,刀具磨损与消耗大。

4、方法二:是在刀具上加工出各种形状的微结构,如凹槽、凹坑等。目前,刀具表面微结构加工技术主要包括,微细铣削、激光加工、磨料气射流、电火花加工等。其原理是通过在刀具上加工出微结构,用来截留碎屑、储存润滑油提高润滑能力和减小刀具与工件的接触面积。其主要缺点有:1)在刀具(如金刚石刀具)上加工表面微结构,由于金刚石刀具的脆性高、硬度大,导致金刚石刀具材料颗粒脱落和切削刃频繁崩刃,制造微结构非常困难。2)需要额外加工设备(如激光加工设备,电火花加工设备等等),提高了加工成本。

技术实现思路

1、本发明的目的是提供一种工件表面微结构参数确定方法及其加工方法,以解决上述现有技术存在的问题,进一步优化微结构设计与加工,解决了钛合金加工过程中因产生锯齿状切屑而引起切削力波动,导致刀具磨损严重和加工精度降低的难题。

2、为实现上述目的,本发明提供了如下方案:本发明提供一种工件表面微结构参数确定方法,包括如下步骤:

3、建立锯齿状切屑几何表征模型:通过分析锯齿状切屑形成机理,建立锯齿状切屑几何参数与加工过程中刀具参数、切削参数的映射关系,锯齿状切屑几何参数包括节距p、波峰高和波谷高的差值h-h;

4、确定锯齿状切屑几何参数:刀具的切削速度vc与主轴转速s的关系式为:

5、vc=2πsrij (1),

6、其中,rij为切削加工点cij(xij,yij)到工件待切削表面中心o的距离,且在工件待加工表面上任意一点cij(xij,yij),并根据关系式确定该点的切削速度vc,通过该点的切削速度vc和刀具参数及与锯齿状切屑几何参数的映射关系,得到该切削条件下的锯齿状切屑几何参数大小;

7、微结构结构参数设计:基于已建成的锯齿状切屑几何特征与切削参数、刀具参数的关系,在金属待加工表面设计所述微结构阵列,所述微结构的宽度w等于锯齿状切屑节距p,所述微结构的深度d等于锯齿状切屑波峰高和波谷高的差值h-h。

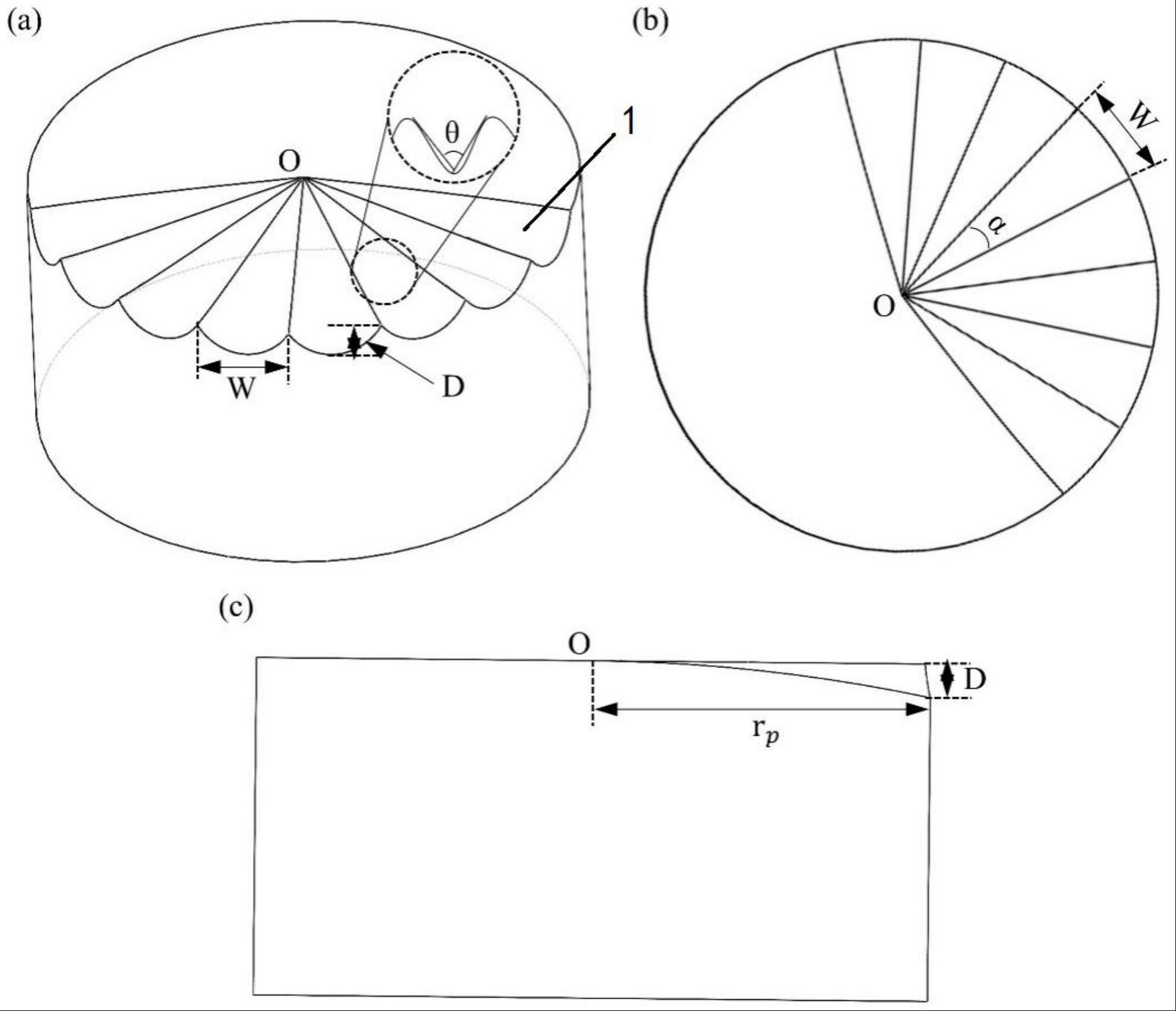

8、优选的,在微结构结构参数设计的步骤中,所述微结构呈条形槽状结构,且以待切削表面中心o为圆心呈放射状分布,并延伸贯穿待切屑表面的外周边缘。

9、优选的,所述微结构的宽度w自切削表面中心o朝其外周侧的方向逐渐变大。

10、优选的,所述微结构的深度d自切削表面中心o朝其外周侧的方向逐渐变大。

11、还提供一种工件表面微结构加工方法,包括如下步骤:

12、分析:分析工件的几何特征和精度要求,选择对应加工方式;

13、加工工艺规划:根据所选加工方式,进行加工工艺规划,包括刀具参数的确定和加工参数中主轴转速s、进给量f、切削深度doc的设置;

14、确定工件表面微结构参数;

15、加工前准备:确定砂轮磨削表面微结构阵列路径规划、步长,确定工件表面微结构几何形状;

16、完成微结构的加工:利用砂轮磨削出一个微结构后,旋转相应的角度,再加工下一个微结构,加工参数与加工上一个微结构的参数相同。

17、优选的,刀具车削方向与微结构的延伸方向相垂直。

18、优选的,在加工前准备步骤中,工件表面为圆形结构,刀具车削路径为阿基米德螺旋线,其在直角坐标系下的方程式为:

19、

20、其中,可得:x2+y2=r2,r为车削轨迹半径,s为主轴转速,t为切削时间。

21、优选的,在完成微结构的加工的步骤中,单个微结构所对应的圆心角为α,其被设置为加工单个微结构后刀具的旋转角度,且

22、优选的,在加工前准备步骤前,进行工件表面微结构阵列磨削加工砂轮的设计,利用砂轮的圆弧轮廓部分进行加工,砂轮圆弧形轮廓半径rw的计算公式为:

23、

24、其中,d为微结构的深度,w为微结构的宽度。

25、优选的,所述砂轮是由非金属晶体磨料和结合剂粘结而成的磨削刀具。

26、本发明相对于现有技术取得了以下技术效果:

27、第一,令微结构的宽度w等于锯齿状切屑节距p,微结构的深度d等于锯齿状切屑的波峰高减波谷高的值h-h,可最大程度的降低锯齿状切屑的锯齿化程度,减小刀具的磨损,提高对工件的加工精度。

28、第二,微结构呈条形槽状结构,且以待切削表面中心o为圆心呈放射状分布,完成在工件上加工表面微结构阵列,进而避开了因在刀具上加工微结构造成的加工困难,刀具易崩刃等不利影响。

29、第三,刀具车削方向与微结构的延伸方向相垂直,同时基于锯齿状切屑几何设计表面微结构阵列结构,可以更好地发挥微结构阵列对锯齿状切屑产生的抑制作用,最大程度的降低锯齿状切屑的锯齿化程度,提高加工精度和降低刀具磨损。

30、第四,利用砂轮磨削替代刀具刮削在工件上加工出表面功能微结构阵列,使表面功能微结构阵列加工变得简单,同时降低了刀具磨损,提高了超精加工精度和加工的经济性。

技术特征:

1.一种工件表面微结构参数确定方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的工件表面微结构参数确定方法,其特征在于,在微结构结构参数设计的步骤中,所述微结构呈条形槽状结构,且以待切削表面中心o为圆心呈放射状分布,并延伸贯穿待切屑表面的外周边缘。

3.根据权利要求2所述的工件表面微结构参数确定方法,其特征在于,所述微结构的宽度w自切削表面中心o朝其外周侧的方向逐渐变大。

4.根据权利要求3所述的工件表面微结构参数确定方法,其特征在于,所述微结构的深度d自切削表面中心o朝其外周侧的方向逐渐变大。

5.一种应用如权利要求1至4任一项所述的工件表面微结构参数确定方法的工件表面微结构加工方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的工件表面微结构加工方法,其特征在于,刀具车削方向与微结构的延伸方向相垂直。

7.根据权利要求6所述的工件表面微结构加工方法,其特征在于,在加工前准备步骤中,工件表面为圆形结构,刀具车削路径为阿基米德螺旋线,其在直角坐标系下的方程式为:

8.根据权利要求7所述的工件表面微结构加工方法,其特征在于,在完成微结构的加工的步骤中,单个微结构所对应的圆心角为α,其被设置为加工单个微结构后刀具的旋转角度,且

9.根据权利要求8所述的工件表面微结构加工方法,其特征在于,在加工准备步骤前,进行工件表面微结构阵列磨削加工砂轮的设计,利用砂轮的圆弧轮廓部分进行加工,砂轮圆弧形轮廓半径rw的计算公式为:

10.根据权利要求9所述的工件表面微结构加工方法,其特征在于,所述砂轮是由非金属晶体磨料和结合剂粘结而成的磨削刀具。

技术总结

本发明公开一种工件表面微结构参数确定方法及其加工方法,通过建立锯齿状切屑几何表征模型‑确定锯齿状切屑几何参数‑微结构参数设计步骤,基于已建成的锯齿状切屑几何表征与切削参数、刀具参数的关系,在金属待加工表面设计所述微结构阵列,所述微结构的宽度W等于锯齿状切屑节距P,所述微结构的深度D等于锯齿状切屑波峰高和波谷高的差值H‑h,进一步优化微结构设计与加工,解决了钛合金加工过程中因产生锯齿状切屑而引起切削力波动,导致刀具磨损严重和加工精度降低的难题。

技术研发人员:王素娟,余亮宝,孙占文,李晓蓬,徐诗俊

受保护的技术使用者:广东工业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!