一种塑胶产品生产工艺的优化方法及系统与流程

本发明涉及计算机应用,尤其涉及一种塑胶产品生产工艺的优化方法及系统。

背景技术:

1、塑胶制品是指以塑胶为主要原料,并利用射出、押出、中空成型等加工技术制成的各种塑胶产品或零组件。随着塑胶产品应用领域越来越广,使得对其生产加工过程中的工艺方案要求更加精确和个性化。现有技术中由相关专业技术人员基于历史生产控制经验制定塑胶产品的生产工艺,存在受技术人员主观因素影响导致制定工艺合理性不够,进而影响塑胶产品质量的技术问题。示范性的如某技术员负责设计的多个塑胶产品均存在密度不均匀的问题,则该技术员在后期进行其他塑胶产品的生产工艺设计时,偏向提高塑胶原液搅拌转速和搅拌时长,以提高对应产品密度均匀性,但是对应的也延长了产品的生产周期。因此,研究利用计算机技术对塑胶产品的生产工艺进行数据挖掘分析,从而确定最优的工艺,并将其他工艺参数均与最优工艺进行对比,最终进行塑胶产品生产工艺的智能优化,成为一个亟待解决的问题。

技术实现思路

1、本发明的目的是提供一种塑胶产品生产工艺的优化方法及系统,用以解决现有技术中由相关专业技术人员基于历史生产控制经验制定塑胶产品的生产工艺,存在受技术人员主观因素影响导致制定工艺合理性不够,进而影响塑胶产品质量的技术问题。

2、鉴于上述问题,本发明提供了一种塑胶产品生产工艺的优化方法及系统。

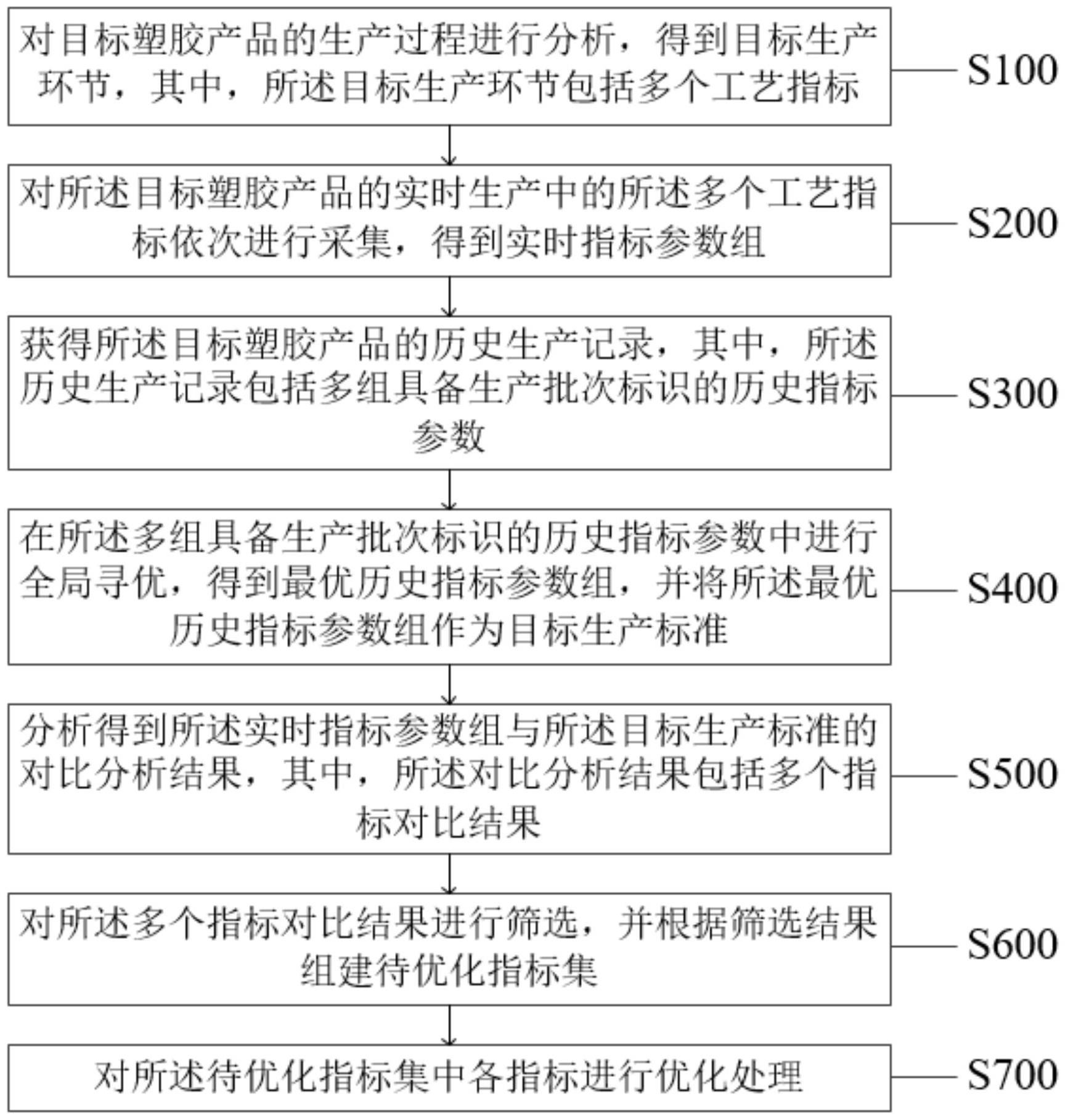

3、第一方面,本发明提供了一种塑胶产品生产工艺的优化方法,所述方法通过一种塑胶产品生产工艺的优化系统实现,其中,所述方法包括:对目标塑胶产品的生产过程进行分析,得到目标生产环节,其中,所述目标生产环节包括多个工艺指标;对所述目标塑胶产品的实时生产中的所述多个工艺指标依次进行采集,得到实时指标参数组;获得所述目标塑胶产品的历史生产记录,其中,所述历史生产记录包括多组具备生产批次标识的历史指标参数;在所述多组具备生产批次标识的历史指标参数中进行全局寻优,得到最优历史指标参数组,并将所述最优历史指标参数组作为目标生产标准;分析得到所述实时指标参数组与所述目标生产标准的对比分析结果,其中,所述对比分析结果包括多个指标对比结果;对所述多个指标对比结果进行筛选,并根据筛选结果组建待优化指标集;对所述待优化指标集中各指标进行优化处理。

4、第二方面,本发明还提供了一种塑胶产品生产工艺的优化系统,用于执行如第一方面所述的一种塑胶产品生产工艺的优化方法,其中,所述系统包括:第一得到模块,其用于对目标塑胶产品的生产过程进行分析,得到目标生产环节,其中,所述目标生产环节包括多个工艺指标;第二得到模块,其用于对所述目标塑胶产品的实时生产中的所述多个工艺指标依次进行采集,得到实时指标参数组;第三得到模块,其用于获得所述目标塑胶产品的历史生产记录,其中,所述历史生产记录包括多组具备生产批次标识的历史指标参数;第四得到模块,其用于在所述多组具备生产批次标识的历史指标参数中进行全局寻优,得到最优历史指标参数组,并将所述最优历史指标参数组作为目标生产标准;第五得到模块,其用于分析得到所述实时指标参数组与所述目标生产标准的对比分析结果,其中,所述对比分析结果包括多个指标对比结果;组建模块,其用于对所述多个指标对比结果进行筛选,并根据筛选结果组建待优化指标集;执行模块,其用于对所述待优化指标集中各指标进行优化处理。

5、本发明中提供的一个或多个技术方案,至少具有如下技术效果或优点:

6、通过对目标塑胶产品的生产过程进行分析,得到目标生产环节,其中,所述目标生产环节包括多个工艺指标;对所述目标塑胶产品的实时生产中的所述多个工艺指标依次进行采集,得到实时指标参数组;获得所述目标塑胶产品的历史生产记录,其中,所述历史生产记录包括多组具备生产批次标识的历史指标参数;在所述多组具备生产批次标识的历史指标参数中进行全局寻优,得到最优历史指标参数组,并将所述最优历史指标参数组作为目标生产标准;分析得到所述实时指标参数组与所述目标生产标准的对比分析结果,其中,所述对比分析结果包括多个指标对比结果;对所述多个指标对比结果进行筛选,并根据筛选结果组建待优化指标集;对所述待优化指标集中各指标进行优化处理。通过对塑胶产品的完整生产过程进行分析,并确定完整生产过程中的各个环节,为后续优化产品工艺提供理论基础。通过对目标生产环节中各个工艺指标依次进行分析,确定各生产环节中应当设计的工艺指标的集合,为后续生产工艺优化提供全面的指标基础,有助于提高工艺完整性和合理性。通过对目标塑胶产品的历史生产记录进行数据挖掘和分析,从而得到历史不同批次塑胶产品在生产时的工艺信息,即得到多组具备生产批次标识的历史指标参数,为系统智能化寻优确定最优生产工艺提供训练数据基础,进一步提高目标生产标准的科学性、可参考性。通过将实时生产过程中的实时指标参数组与目标生产标准中的标准指标参数组进行对比分析,实现了快速及时发现实时生产过程中的工艺偏差并及时调整的技术目标,达到了提高实时生产的塑胶产品后续合格率的技术效果。通过对不符合标准生产指标参数的实时指标进行筛选并进行适应性优化处理,达到了提高塑胶产品生产工艺优化的自动化程度,进而优化产品质量的技术效果。

7、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种塑胶产品生产工艺的优化方法,其特征在于,包括:

2.如权利要求1所述优化方法,其特征在于,还包括:

3.如权利要求2所述优化方法,其特征在于,在所述基于所述质检结果判断所述任意待检产品是否合格之后,还包括:

4.如权利要求1所述优化方法,其特征在于,所述在所述多组具备生产批次标识的历史指标参数中进行全局寻优,得到最优历史指标参数组,包括:

5.如权利要求4所述优化方法,其特征在于,所述基于所述寻优评价指数在所述寻优空间中进行全局寻优,得到所述最优历史指标参数组,包括:

6.如权利要求5所述优化方法,其特征在于,在所述匹配所述第一历史参数组的第一合格率标识,并将所述第一合格率标识与所述第一邻域合格率标识进行对比,得到第一对比结果之后,还包括:

7.如权利要求1所述优化方法,其特征在于,还包括:

8.一种塑胶产品生产工艺的优化系统,其特征在于,所述优化系统包括:

技术总结

本发明公开了一种塑胶产品生产工艺的优化方法及系统,涉及计算机应用技术领域,所述方法包括:得到目标生产环节,其中包括多个工艺指标;得到实时指标参数组;获得历史生产记录,其中包括多组具备生产批次标识的历史指标参数;全局寻优得到最优历史指标参数组,并作为目标生产标准;分析得到对比分析结果,其中包括多个指标对比结果;筛选待优化指标集;对待优化指标集中各指标进行优化处理。解决了现有技术中存在受技术人员主观因素影响导致制定工艺合理性不够,进而影响塑胶产品质量的问题。实现了提高塑胶产品工艺优化的智能化程度的目标,达到了提高塑胶产品工艺合理性和精确性,进而为提高塑胶产品质量可靠性和稳定性提供基础的效果。

技术研发人员:范光得,花安强

受保护的技术使用者:昆山市恒达精密机械工业有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!