基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法

本发明属于钢铁冶金工业中连铸生产质量控制领域,具体涉及一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法。

背景技术:

1、高效连铸是当今钢铁制造行业低碳绿色发展的重要途径,降低铸坯缺陷是实现高效连铸的前提。铸坯表面裂纹等缺陷一旦形成将无法消除,尤其是角部横裂纹,严重影响成材质量,其形成根源可追溯至弯月面附近区域。其中,非均匀初始凝固坯壳是造成表面缺陷的重要因素。因此,在线或离线监测初始凝固坯壳厚度对于高效连铸具有重要意义。

2、目前对于连铸结晶器内初始凝固坯壳厚度在线或离线监测技术的开发还很匮乏。

3、中国专利cn201911214965.x公开了一种测量和预测结晶器内真实初凝坯壳厚度的系统和方法。该系统包括信息采集模块、漏钢坯壳微观组织测量模块、结晶器初凝坯壳厚度生长预测模块和结果输出模块;该方法包括:采集连铸结晶器设备参数和工艺参数;漏钢坯壳微观凝固组织侵蚀;划分漏钢坯壳中的稳态坯壳层、额外凝固层和粘附层的厚度;建立漏钢过程模型,求解钢液下降速率和漏钢时间,结合铸坯传热计算粘附层厚度,进而利用凝固系数计算稳态坯壳层和额外凝固层的厚度;将测量和预测的结晶器内真实初凝坯壳厚度输出并显示。

4、中国专利cn201410779660.4公开了一种连铸结晶器内初凝坯壳厚度的预测系统及方法。步骤是漏钢坯壳微观凝固组织检测;采集初始信息:计算钢液凝固过程中枝晶间溶质偏析和凝固路径进而获得钢种热物性参数;求解结晶器钢液流场、结晶器温度场和结晶器溶质场,并将结晶器内宏观传输过程与结晶器内微观凝固组织演变行为进行耦合,进一步预测连铸结晶器内部高温钢液凝固过程坯壳生长行为;将预测的结晶器内凝固组织形貌和结晶器内不同位置处的初凝坯壳厚度以及与初凝坯壳实际厚度的比较结果输出并显示。上述两种方法没有在线或离线监测初始凝固坯壳的厚度并及时给出反馈。而在连铸过程中,初始凝固坯壳生长不均,由于热应力等因素的影响,易造成铸坯产生表面质量问题。所以在线或离线监测初始凝固坯壳厚度,有利于生产过程中立刻做出判断,进而快速调整连铸工艺参数。

技术实现要素:

5、针对结晶器初始弯月面的监测技术不足,本发明提供基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法。目的是实现结晶器内部初始凝固坯壳厚度的在线或离线监测。

6、为了达到上述目的,本发明采用的技术方案为:

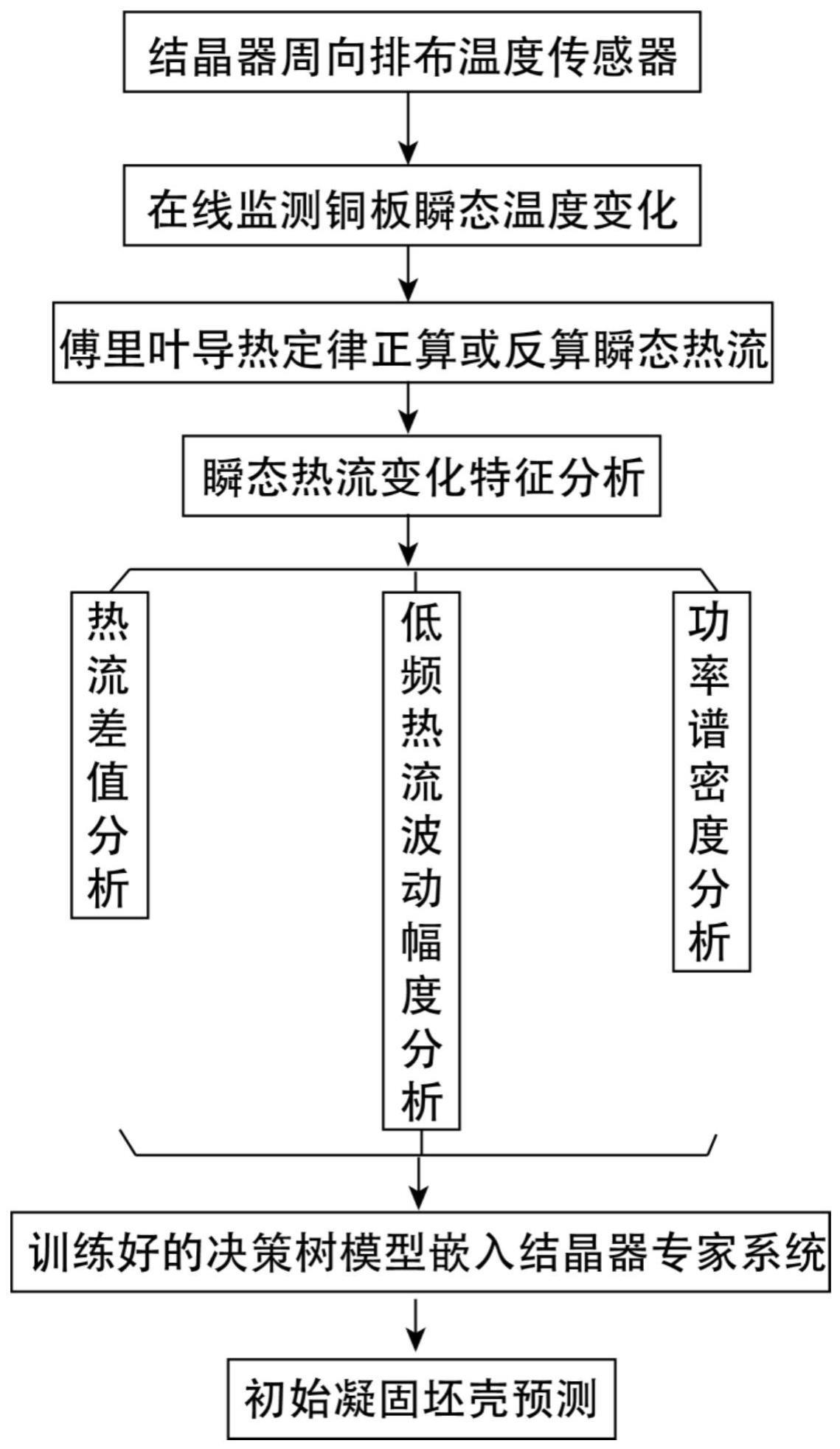

7、一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,包括以下步骤:

8、步骤1:在结晶器低于弯月面位置,铜板厚度方向排布温度传感器。

9、步骤2:根据步骤1,在连铸稳定运行情况下,以100hz的频率监测和采集结晶器连续振动周期内铜板温度的瞬态变化。

10、步骤3:根据步骤2,计算结晶器振动周期内瞬态热流变化。

11、步骤4:根据步骤3,计算结晶器振动周期内瞬态热流差值,具体的:

12、计算结晶器振动平衡位置开始向上运动的起始时刻附近的瞬态热流(f1)与结晶器振动至最低点附近的瞬态热流(f2)差值,差值结果为δf=f1-f2,其为特征1,反映的是结晶器热流在振动周期内热流波动程度。

13、步骤5:根据步骤3,以一定截断频率进行快速傅里叶变换,得到低频热流和高频热流,并计算获取低频热流波动幅度,具体的:

14、截断频率为结晶器振动频率的一半,保留两位小数,进行快速傅里叶变换,得到低频热流和高频热流,并获取低频热流波动幅度,其为特征2,随着坯壳厚度的增加,低频热流波动幅度降低,其反映的是初始坯壳凝固程度。

15、步骤6:根据步骤3-4,快速傅里叶变换后的结果,进行功率谱密度分析,得到铸流不同对应位置的信号强度,具体的:

16、根据瞬态热流的结果进行功率谱密度(psd)分析,计算psd首先要进行快速傅里叶变换,对振幅谱向量元素逐个平方后,除以总功率信号,为了便于分析,通过10·log10(psd)公式得到db/hz形式,选取结晶器振动频率附近最强信号,其为特征3,不同铸流位置初始坯壳的凝固速率大小不同,其反应的是初始凝固坯壳的凝固速率特征。

17、步骤7:在步骤(4-6)的基础上,得到相关特征后,利用决策树算法分析预测,进而实现初始凝固坯壳厚度的在线或离线监测。具体的:

18、首先,利用决策树模型,以监测位置的瞬态热流和坯壳厚度作为训练集,大量训练步骤4-6得到的三个特征和对应监测位置坯壳厚度样本,保证模型预测精度,得到高精度的决策树预测初始凝固坯壳厚度模型。其次,将训练好的决策树模型嵌入结晶器专家系统,在线或离线监测结晶器初始凝固坯壳厚度。

19、进一步的,所述的温度传感器可以是热电偶、光纤测温。

20、进一步的,所述的步骤1中,所述温度传感器排布低于弯月面,限定位置为低于弯月面0-200mm,任何排布方式都受保护,可以在结晶器厚度方向安装一列或两列。

21、进一步的,所述的步骤2中,温度传感器的采集温度频率为80-120hz。

22、进一步的,所述的步骤3中,瞬态热流的计算方法可以根据傅里叶导热定律正算或者实测的瞬态温度反算。

23、进一步的,所述的步骤4中,进行热流差值的选取时刻,一个是结晶器振动平衡位置开始向上运动的起始时刻附近,第二个是结晶器振动至最低点附近的时刻。

24、进一步的,所述的步骤6中,进行功率谱密度分析时,应选用基频(大约等于结晶器振动频率)附近对应的信号强度最大值。

25、进一步的,所述的步骤7中,可以应用任何平台载入决策树算法,对初始凝固坯壳厚度进行预测。

26、上述的监测结晶器内初始凝固坯壳厚度方法适用于所有连铸工艺。

27、本发明有益效果:

28、本方法根据结晶器周期振动下,不同铸流位置初始凝固坯壳与热流的瞬态变化特征,其中瞬态热流差值反映初始凝固过程中热流波动程度,低频热流波动幅度大小与凝固坯壳厚度相关,功率谱密度信号强度反映初始坯壳凝固速率的大小。此三个均是与初始凝固坯壳厚度相关的特征,进而利用决策树算法大量训练,最后对初始凝固坯壳厚度进行预测。本发明易于实施与维护,预测精度高,绿色环保,为连铸在线监测初始凝固坯壳厚度提供可行方法。

技术实现思路

技术特征:

1.一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,所述步骤4具体为:计算结晶器振动平衡位置开始向上运动的起始时刻附近的瞬态热流(f1)与结晶器振动至最低点附近的瞬态热流(f2)差值,差值结果为δf=f1-f2,其为特征1,反映的是结晶器热流在振动周期内热流波动程度。

3.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,所述步骤5具体为:截断频率为结晶器振动频率的一半,保留两位小数,进行快速傅里叶变换,得到低频热流和高频热流,并获取低频热流波动幅度,其为特征2,随着坯壳厚度的增加,低频热流波动幅度降低,其反映的是初始坯壳凝固程度。

4.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,所述步骤6具体为:根据瞬态热流的结果进行功率谱密度(psd)分析,计算psd首先要进行快速傅里叶变换,对振幅谱向量元素逐个平方后,除以总功率信号,为了便于分析,通过10·log10(psd)公式得到db/hz形式,选取结晶器振动频率附近最强信号,其为特征3,不同铸流位置初始坯壳的凝固速率大小不同,其反应的是初始凝固坯壳的凝固速率特征。

5.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,所述步骤7具体为:首先,利用决策树模型,以监测位置的瞬态热流和坯壳厚度作为训练集,训练步骤4-6得到的三个特征和对应监测位置坯壳厚度样本,保证模型预测精度,得到高精度的决策树预测初始凝固坯壳厚度模型;其次,将训练好的决策树模型嵌入结晶器专家系统,在线或离线监测结晶器初始凝固坯壳厚度。

6.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,所述的温度传感器可以是热电偶、光纤测温。

7.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,所述的步骤1中,所述温度传感器排布低于弯月面,限定位置为低于弯月面0-200mm,任何排布方式都受保护,可以在结晶器厚度方向安装一列或两列。

8.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,温度传感器的采集温度频率为80-120hz。

9.根据权利要求1所述的一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,所述的步骤3中,瞬态热流的计算方法可以根据傅里叶导热定律正算或者实测的瞬态温度反算。

10.一种权利要求1-9任一所述的基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法,其特征在于,适用于所有连铸工艺。

技术总结

本发明属于连铸技术领域,提供一种基于傅里叶变换和决策树算法监测初凝坯壳厚度的方法。本发明针对连铸结晶器弯月面附近初始凝固坯壳厚度不均,易产生铸坯表面缺陷,甚至导致漏钢等事故。目前缺乏监测初始凝固坯壳厚度的方法。本发明旨在结晶器周向低于弯月面位置排布温度传感器,以一定频率监测结晶器铜板温度后,计算结晶器周向不同位置的瞬态热流变化。然后利用热流差值、快速傅里叶变换分解后的低频热流波动幅度和功率谱密度作为三个与初始凝固坯壳相关的特征。使用决策树算法训练后得到高精度坯壳厚度预测模型,应用至结晶器专家系统,实现凝固坯壳厚度的监测。

技术研发人员:姚曼,魏子健,王旭东,王砚宇,杨正学

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!