一种焊缝位置检测方法、系统、设备及存储介质与流程

本发明属于智能焊接识别领域,涉及一种焊缝位置检测方法、系统、设备及存储介质。

背景技术:

1、焊接时形成的连接两个被连接体的接缝称为焊缝。焊缝的两侧在焊接时会受到焊接热作用,而发生组织和性能变化,这一区域被称为热影响区。焊接时因工件材料焊接材料、焊接电流等不同,焊后在焊缝和热影响区可能产生过热、脆化、淬硬或软化现象,也使焊件性能下降,恶化焊接性。这就需要调整焊接条件,焊前对焊件接口处预热、焊时保温和焊后热处理可以改善焊件的焊接质量。而自动化焊接的准确率则十分依赖于雷达探头对焊缝的识别准确度,此时提高识别准确度就成为提高焊接精确度十分重要的一部分。

2、现有智能焊接识别技术存在的缺陷:(1)应对噪声能力较差,在不同环境和噪声的情况下会较大影响识别效果,使焊缝识别能力大幅下降,从而使焊接效果也变差。(2)从算法层面,现采用的算法无论从识别精度方面还是从训练数据集层面,且陷入局部最优,导致无法较好地得到最优解。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种焊缝位置检测方法、系统、设备及存储介质,能极大地提高焊缝识别的效率、精确度和准确率。

2、为达到上述目的,本发明采用以下技术方案予以实现:

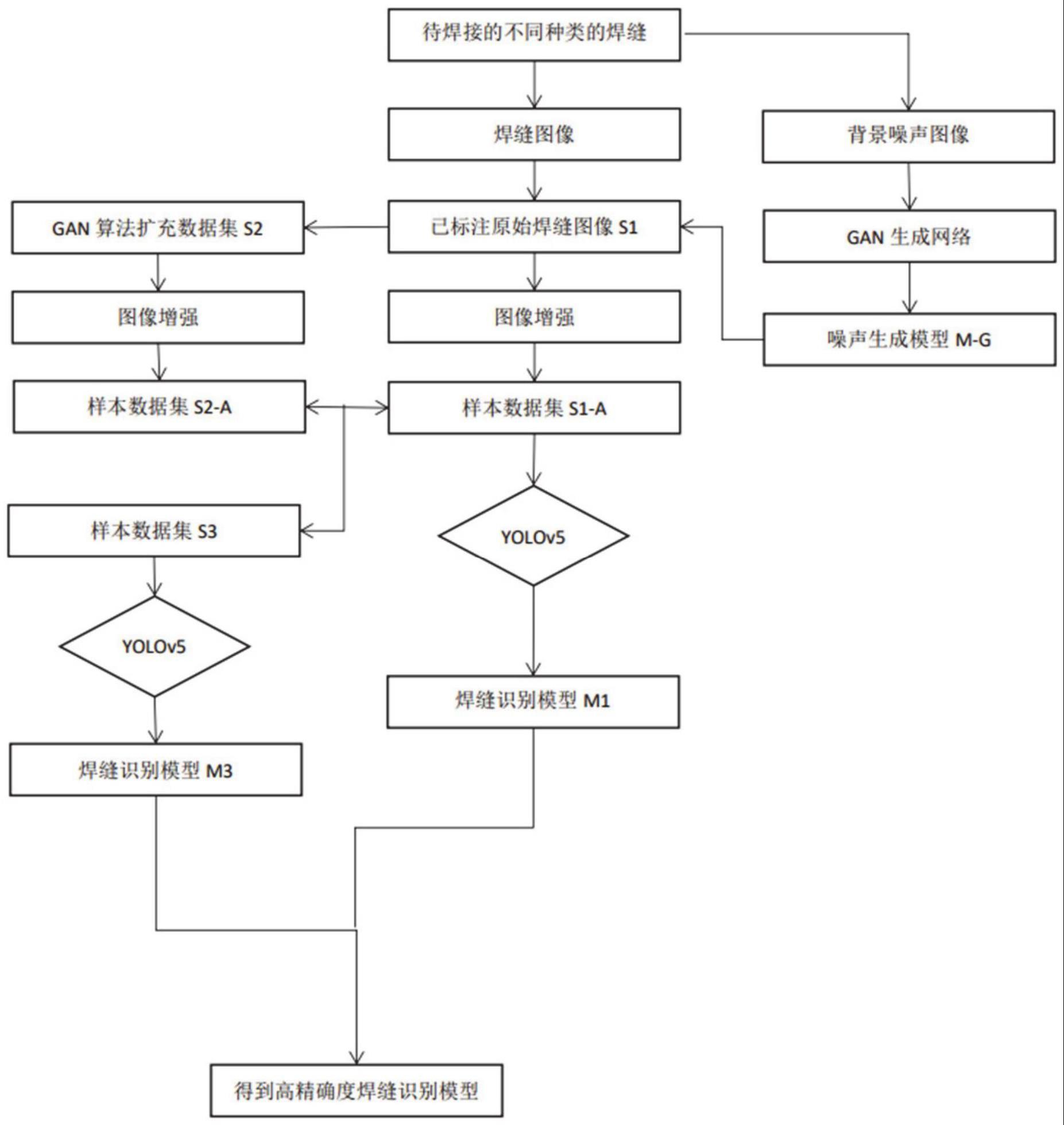

3、一种焊缝位置检测方法,包括以下过程:

4、步骤1:采集已有的不同类型的焊缝图片,将部分焊缝图片作为标签集s1;

5、步骤2:采集焊接过程中已有噪声并作为噪声训练集,训练gan模型,至使模型生成噪声,作为m-g模型;

6、步骤3:用m-g模型生成的噪声与标签集s1结合成为样本数据集s2;

7、步骤4:在标签集s1和样本数据集s2上使用数据增强,扩充并将其生成为标签集s1-a和样本数据集s2-a;

8、步骤5:将标签集s1-a和样本数据集s2-a进行融合作为融合数据集s3,将融合数据集s3中部分数据划分为训练集;

9、步骤6:使用训练集对yolov5模型进行训练,得到焊缝的目标检测模型;

10、步骤7:采用焊缝的目标检测模型对焊缝位置进行检测。

11、优选的,步骤2中,训练gan模型的过程为:生成器g首先通过学习真实的噪声图像的分布让自身生成的噪声图像趋近真实,足够骗过判别器d;然后,判别器d对生成器g生成的图像判别真伪;生成器g提高生成图像的真实性以骗过判别器d,判别器d则去辨别图像的真伪,通过不断进行左右博弈的过程提高各自的性能,直到两个网络达到平衡状态停止训练,此时生成器g生成的噪声图像趋近原始噪声,保存生成器模型g,此时的生成模型即为噪声生成器m-g。

12、进一步,gan模型为:

13、

14、其中x为原始图像,z表示对生成器g添加的噪声,g(z)的结果为生成器g网络生成的新图片,d(x)表示判别器d网络对新图片给出的概率预测结果;pr和pr(z)分别表示真实数据的分布和生成数据的分布;d(g(z))是判别器d网络判断生成器g生成的图片是否真实的概率。

15、优选的,使用m-g生成的噪声仿真数据和焊缝数据组合并用步骤1中方法对合成数据进行焊缝标注,完成后将数据加入标签集s1中,扩充为样本数据集s2。

16、优选的,步骤5中,将融合数据集s3中训练集以外的数据作为验证集,步骤6中,得到焊缝的目标检测模型后,采用焊缝的目标检测模型对验证集进行预测和模型精度验证,调整参数,重复进行步骤6,直至生成的焊缝的目标检测模型满足精度要求。

17、优选的,步骤1中,将剩余焊缝图片作为验证集t,步骤5中,将标签集s1中部分数据作为训练集进行步骤6,得到对比焊缝检测模型,分别使用对比焊缝检测模型和焊缝的目标检测模型对验证集t中的数据进行识别,对比识别精度的提升效果。

18、进一步,将标签集s1中剩余数据作为验证集,得到对比焊缝检测模型后,采用对比焊缝检测模型对标签集s1的验证集进行预测和模型精度验证,调整参数,直至生成的对比焊缝检测模型满足精度要求。

19、一种焊缝位置检测系统,包括:

20、标签集构建模块:用于采集已有的不同类型的焊缝图片,将部分焊缝图片作为标签集s1;

21、m-g模型构建模块:用于采集焊接过程中已有噪声并作为噪声训练集,训练gan模型,至使模型生成噪声,作为m-g模型;

22、样本数据集构建模块:用于用m-g模型生成的噪声与标签集s1结合成为样本数据集s2;

23、数据增强模块:用于在标签集s1和样本数据集s2上使用数据增强,扩充并将其生成为标签集s1-a和样本数据集s2-a;

24、融合数据集构建模块:用于将标签集s1-a和样本数据集s2-a进行融合作为融合数据集s3,将融合数据集s3中部分数据划分为训练集;

25、目标检测模型构建模块:用于使用训练集对yolov5模型进行训练,得到焊缝的目标检测模型;

26、焊缝位置检测模块:用于采用焊缝的目标检测模型对焊缝位置进行检测。

27、一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现所述焊缝位置检测方法的步骤。

28、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现所述焊缝位置检测方法的步骤。

29、与现有技术相比,本发明具有以下有益效果:

30、本发明首先获取由焊缝的训练集训练出的初始模型;由对焊缝的形状判断,使用gan模型生成对初始焊缝形状模拟生成初始噪点和飞溅;并增加初始训练集的数量;将生成测试集中的图像与初始数据集融合改进后yolov5目标检测模型中,能极大地提高焊缝识别的精确度和准确率;通过提高数据集的质量,提高智能焊接的质量和效率,能建立更为完整且精确的数据库,为现有的智能焊接技术建立更为高效、准确的机制奠定了更为坚实的基础;采用gan模型生成焊接时产生的噪声与飞溅,能很好扩充已有焊缝图片数据,解决了焊接时数据量少的问题,为焊接时的数据来源增加提供了新的思路和途径;采用的数据集生成算法解决了传统焊缝图像收集中资源消耗量巨大的问题;为智能焊接在准备模型时适应环境少等问题提供了全新的研究方法和思路,同时实现泛化能力和识别精度的大幅提高,提高焊接的质量和效率,具有较强的适用性和较好的推广价值。

技术特征:

1.一种焊缝位置检测方法,其特征在于,包括以下过程:

2.根据权利要求1所述的焊缝位置检测方法,其特征在于,步骤2中,训练gan模型的过程为:gan模型包括生成器g和判别器d,生成器g首先通过学习真实的噪声图像的分布让自身生成的噪声图像趋近真实,足够骗过判别器d;然后,判别器d对生成器g生成的图像判别真伪;生成器g提高生成图像的真实性以骗过判别器d,判别器d则去辨别图像的真伪,通过不断进行左右博弈的过程提高各自的性能,直到两个网络达到平衡状态停止训练,此时生成器g生成的噪声图像趋近原始噪声,保存生成器模型g,此时的生成模型即为噪声生成器m-g。

3.根据权利要求2所述的焊缝位置检测方法,其特征在于,gan模型为:

4.根据权利要求1所述的焊缝位置检测方法,其特征在于,步骤3的具体过程为使用m-g生成的噪声仿真数据和焊缝数据组合并用步骤1中方法对合成数据进行焊缝标注,完成后将数据加入标签集s1中,扩充为样本数据集s2。

5.根据权利要求1所述的焊缝位置检测方法,其特征在于,步骤5中,将融合数据集s3中剩余数据作为验证集,步骤6中,得到焊缝的目标检测模型后,采用焊缝的目标检测模型对融合数据集s3的验证集进行预测和模型精度验证,调整参数,重复进行步骤6,直至生成的焊缝的目标检测模型满足精度要求。

6.根据权利要求1所述的焊缝位置检测方法,其特征在于,步骤1中,将剩余焊缝图片作为验证集t,步骤5中,将标签集s1中部分数据作为训练集进行步骤6,得到对比焊缝检测模型,分别使用对比焊缝检测模型和焊缝的目标检测模型对验证集t中的数据进行识别,对比识别精度的提升效果。

7.根据权利要求6所述的焊缝位置检测方法,其特征在于,将标签集s1中剩余数据作为验证集,得到对比焊缝检测模型后,采用对比焊缝检测模型对标签集s1的验证集进行预测和模型精度验证,调整参数,直至生成的对比焊缝检测模型满足精度要求。

8.一种焊缝位置检测系统,其特征在于,包括:

9.一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求1至7任意一项所述焊缝位置检测方法的步骤。

10.一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求1至7任意一项所述焊缝位置检测方法的步骤。

技术总结

本发明公开了一种焊缝位置检测方法、系统、设备及存储介质,采集已有的不同类型的焊缝图片,将部分焊缝图片作为标签集S1;采集焊接过程中已有噪声并作为噪声训练集,训练GAN模型,至使模型生成噪声,作为M‑G模型;用M‑G模型生成的噪声与标签集S1结合成为样本数据集S2;在标签集S1和样本数据集S2上使用数据增强,扩充并将其生成为标签集S1‑A和样本数据集S2‑A;将标签集S1‑A和样本数据集S2‑A进行融合作为融合数据集S3,将融合数据集S3中部分数据划分为训练集;使用训练集对YOLOv5模型进行训练,得到焊缝的目标检测模型并对焊缝位置进行检测。能极大地提高焊缝识别的效率、精确度和准确率。

技术研发人员:李盛霖,王聪聪,刘鼎,景岩

受保护的技术使用者:西咸新区大熊星座智能科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!