凹坑圆滑过渡角度确定方法、装置和圆滑过渡处理系统与流程

本发明涉及设备缺陷处理,具体地,涉及一种凹坑圆滑过渡角度确定方法、一种凹坑圆滑过渡角度确定装置和一种自动化圆滑过渡处理系统。

背景技术:

1、电站设备经过长期运行后,最容易产生表面裂纹缺陷,大约90%表面裂纹深度都比较小,一般采取表面打磨后圆滑过渡处理。另外,一些其他类型缺陷也经常采取打磨圆滑过渡处理的方法,例如气孔、咬边、划痕等。

2、当前对缺陷采取圆滑过渡处理没有明确的规定,在缺陷深度一定的前提下,如果角度过大,则在该处会产生很大的应力集中,给设备带来新的安全隐患,如果角度过小,需要打磨的工作量会很大,同时损耗材料量增加。

3、因此,有必要发明一种凹坑圆滑过渡角度测试方法,在保证设备安全运行的前提下,得到最优的圆滑过渡角,用于指导设备表面缺陷的圆滑过渡处理工作。

技术实现思路

1、针对现有技术中无法确定最优圆滑过渡角度的技术问题,本发明提供了一种凹坑圆滑过渡角度的确定方法,采用该方法能够通过设计不同的圆滑过渡角,对其进行性能测试,加上打磨圆滑处理产生的加工量参数,经过计算得到最优的圆滑过渡角度。

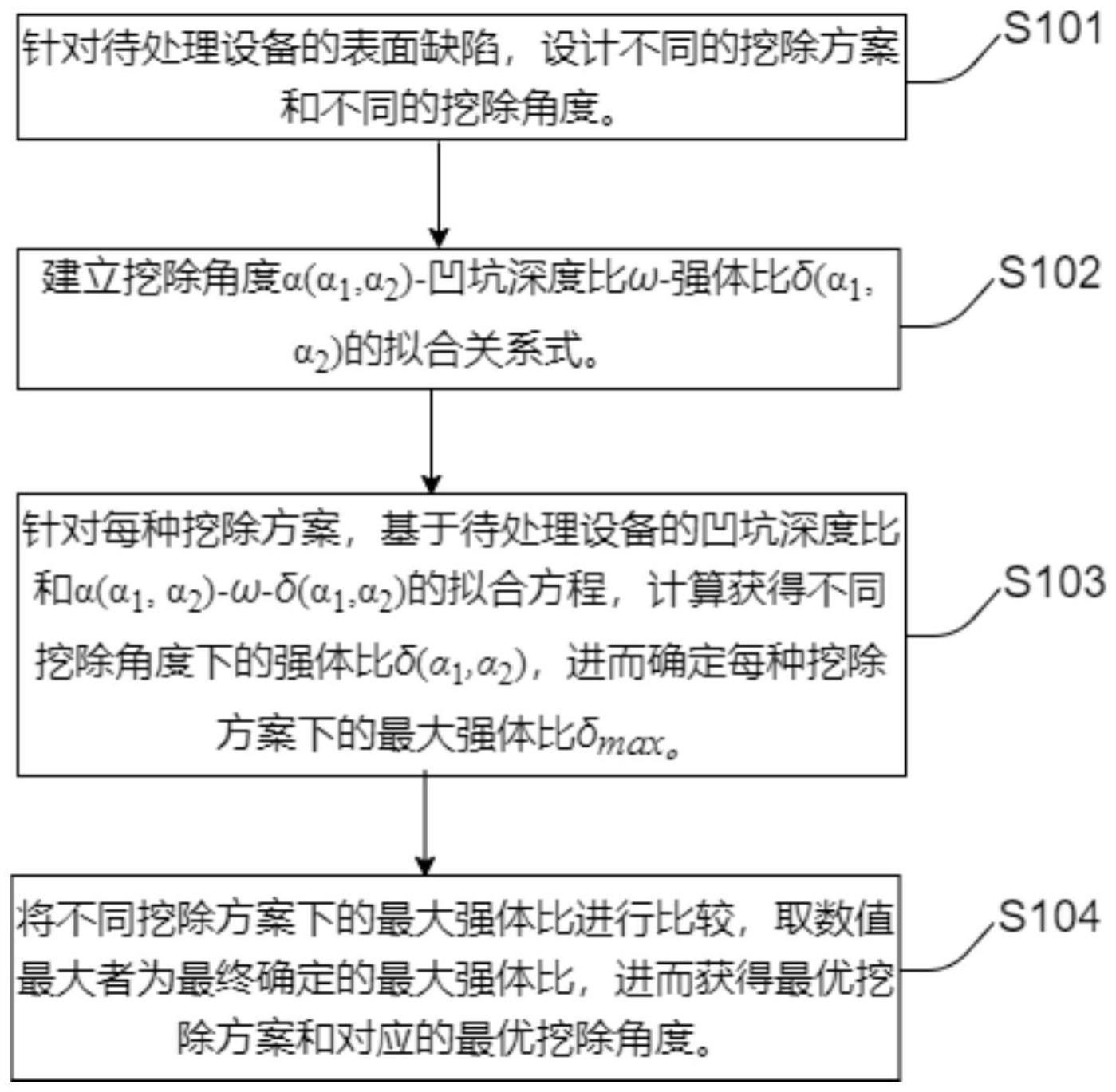

2、为实现上述目的,本发明第一方面提供了一种凹坑圆滑过渡角度确定方法,所述确定方法包括以下步骤:确定待处理设备在不同挖除角度下的强体比;将最大强体比对应的挖除角度确定为最优挖除角度;其中,所述挖除角度包括沿缺陷垂直打磨的第一圆滑过渡角和沿缺陷平行打磨的第二圆滑过渡角;所述强体比为抗拉强度与挖除体积的比值。

3、在本发明的一个示例性实施例中,所述确定待处理设备在不同挖除角度下的强体比,可以包括:确定待处理设备在不同挖除角度下的抗拉强度;基于待处理设备在不同挖除角度下的抗拉强度和挖除体积,确定不同挖除角度下的强体比。

4、在本发明的一个示例性实施例中,所述确定待处理设备在不同挖除角度下的强体比,也可以包括:建立挖除角度-凹坑深度比-强体比的拟合关系式;基于待处理设备的凹坑深度比和所述拟合关系式,确定不同挖除角度下的强体比。

5、在本发明的一个示例性实施例中,所述建立挖除角度-凹坑深度比-强体比的拟合关系式,可以包括:制备不同凹坑深度比的拉伸试样;测试各拉伸试样在不同挖除角度下的抗拉强度;基于各拉伸试样在不同挖除角度下的抗拉强度和挖除体积,确定各拉伸试样在不同挖除角度下的强体比;基于挖除角度-凹坑深度比-强体比的关系曲线,获得挖除角度-凹坑深度比-强体比的拟合关系式。

6、在本发明的一个示例性实施例中,所述确定方法还包括:比较不同挖除方案下的最大强体比,进而确定最优挖除方案和对应的最优挖除角度。

7、在本发明的一个示例性实施例中,所述挖除方案可以包括按照椭球体形式挖除和按照类三棱柱形式挖除。

8、在本发明的一个示例性实施例中,按照椭球体形式挖除方案下,挖除体积的计算式可以为:其中,v为挖除体积,单位为cm3;α1为沿设备表面缺陷垂直打磨的第一圆滑过渡角,单位为度;α2为沿设备表面缺陷平行打磨的第二圆滑过渡角,单位为度;h为缺陷深度,单位为cm。

9、在本发明的一个示例性实施例中,按照类三棱柱形式挖除方案下,挖除体积的计算式可以为:其中,v为挖除体积,单位为cm3;α2为沿缺陷平行打磨的圆滑过渡角,度;h为缺陷深度,单位为cm;a1为沿缺陷垂直打磨半径,cm;a2为沿缺陷平行打磨的底部长度,cm。

10、在本发明的一个示例性实施例中,所述待处理设备可以包括管道和管子类部件。

11、在本发明的一个示例性实施例中,管道的凹坑深度比可以不大于10%,管子类部件的凹坑深度比可以不大于30%。

12、在本发明的一个示例性实施例中,沿缺陷垂直打磨的第一圆滑过渡角和沿缺陷平行打磨的第二圆滑过渡角都不超过60度。

13、本发明第二方面提供了一种凹坑圆滑过渡角度确定装置,所述确定装置包括缺陷参数获取单元、强体比确定单元和最优挖除角度确定单元;其中,所述缺陷参数获取单元用于获取待处理设备的缺陷参数,缺陷参数包括厚度、缺陷深度和凹坑深度比;所述强体比确定单元用于根据待处理设备的凹坑深度比和挖除角度-凹坑深度比-强体比的拟合关系式,计算不同挖除角度下的强体比;所述最优挖除角度确定单元用于确定最大强体比,并将最大强体比对应的挖除角度确定为最优挖除角度。

14、本发明第三方面提供了一种自动化圆滑过渡处理系统,所述处理系统包括挖除单元、过渡处理单元和上述的确定装置;所述挖除单元用于针对待处理设备进行缺陷挖除;所述过渡处理单元用于获取最优挖除角度,并按照最优挖除角度对凹坑底部进行圆滑过渡处理。

15、通过本发明提供的技术方案,本发明至少具有如下技术效果:

16、(1)本发明的方法通过设计不同的圆滑过渡角,对其进行性能测试,在保证设备安全运行的前提下,能够得到最优的圆滑过渡角;

17、(2)本发明获得的最优挖除方案和最优圆滑过渡角能用于指导设备表面缺陷的圆滑过渡处理工作;

18、(3)本发明的圆滑过渡处理系统能够按照最优的挖除方案对设备表面缺陷进行打磨后的圆滑过渡处理,不仅能实现设备表面缺陷的自动化处理,减轻工人的工作量,避免不必要的材料损耗;还能最大程度地保证设备的安全性能;

19、(4)本发明获得的最佳挖除角度适用于不同规格、不同材质的部件,适用于管道、管子类部件,具有很强的通用性。

20、本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种凹坑圆滑过渡角度确定方法,其特征在于,所述确定方法包括:

2.根据权利要求1所述的凹坑圆滑过渡角度确定方法,其特征在于,所述确定待处理设备在不同挖除角度下的强体比,包括:

3.根据权利要求1所述的凹坑圆滑过渡角度确定方法,其特征在于,所述确定待处理设备在不同挖除角度下的强体比,包括:

4.根据权利要求3所述的凹坑圆滑过渡角度确定方法,其特征在于,所述建立挖除角度-凹坑深度比-强体比的拟合关系式,包括:

5.根据权利要求1所述的凹坑圆滑过渡角度确定方法,其特征在于,所述确定方法还包括:比较不同挖除方案下的最大强体比,进而确定最优挖除方案和对应的最优挖除角度。

6.根据权利要求5所述的凹坑圆滑过渡角度确定方法,其特征在于,所述挖除方案包括按照椭球体形式挖除和按照类三棱柱形式挖除。

7.根据权利要求6所述的凹坑圆滑过渡角度确定方法,其特征在于,按照椭球体形式挖除方案下,挖除体积的计算式为:

8.根据权利要求6所述的凹坑圆滑过渡角度确定方法,其特征在于,按照类三棱柱形式挖除方案下,挖除体积的计算式为:

9.一种凹坑圆滑过渡角度确定装置,其特征在于,包括缺陷参数获取单元、强体比确定单元和最优挖除角度确定单元;

10.一种自动化圆滑过渡处理系统,其特征在于,所述处理系统包括挖除单元、过渡处理单元和权利要求9所述的确定装置;

技术总结

本发明提供一种凹坑圆滑过渡角度确定方法、装置和圆滑过渡处理系统,属于设备缺陷处理领域,所述确定方法包括:确定待处理设备在不同挖除角度下的强体比;将最大强体比对应的挖除角度确定为最优挖除角度;其中,所述挖除角度包括沿缺陷垂直打磨的第一圆滑过渡角和沿缺陷平行打磨的第二圆滑过渡角;所述强体比为抗拉强度与挖除体积的比值。通过本发明提供的方法,能够在保证设备安全运行的前提下,获取最优的圆滑过渡角和最优挖除方案。而且本发明获得的最佳挖除角度适用于不同规格、不同材质的部件,适用于管道、管子类部件,具有很强的通用性。

技术研发人员:张广兴,郑相锋,郝晓军,杨新军,刘倩,张亚凯

受保护的技术使用者:国能锅炉压力容器检验有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!